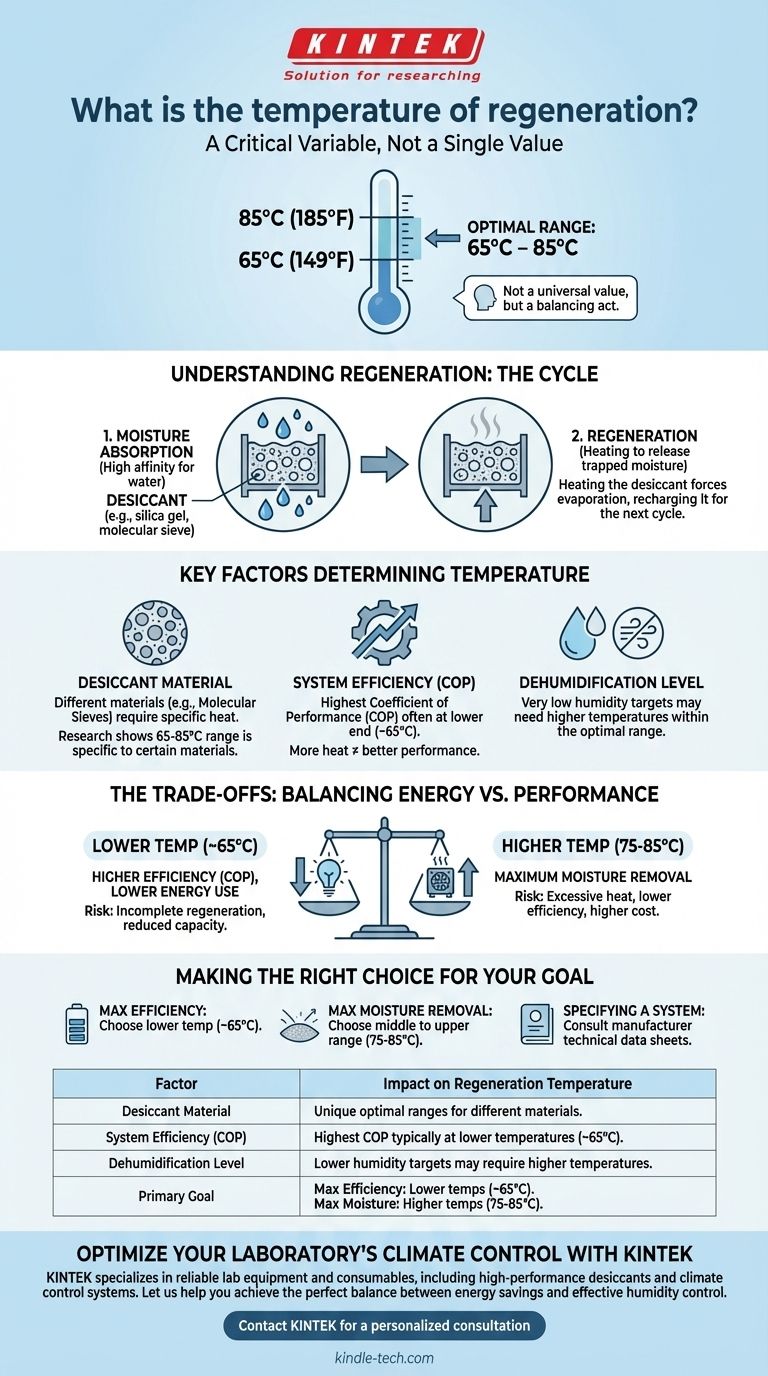

Die optimale Regenerationstemperatur ist kein Einzelwert, sondern eine kritische Variable, die stark vom spezifischen System und seinen Zielen abhängt. Für gängige Feststoff-Trockenmittelsysteme zeigt die Forschung, dass ein optimaler Bereich typischerweise zwischen 65°C und 85°C (149°F bis 185°F) liegt. Studien haben gezeigt, dass die höchste Systemeffizienz oft am unteren Ende dieses Bereichs, um 65°C, erreicht wird.

Die zentrale Herausforderung besteht nicht darin, eine universelle Temperatur zu finden, sondern den Kompromiss zu verstehen. Die ideale Regenerationstemperatur ist ein Balanceakt zwischen der zum Erhitzen des Trockenmittels benötigten Energie und der gesamten Entfeuchtungsleistung des Systems.

Was "Regeneration" tatsächlich bedeutet

Um die Temperatur zu verstehen, müssen wir zuerst den Prozess verstehen. Trockenmittelbasierte Systeme, wie fortschrittliche Luftentfeuchter und Klimaanlagen, basieren auf einem Zyklus der Feuchtigkeitsaufnahme und -abgabe.

Die Rolle eines Trockenmittels

Ein Trockenmittel ist ein Material mit einer hohen Affinität zu Wasserdampf, das effektiv Feuchtigkeit aus der Luft zieht. Gängige Beispiele sind Silicagel und Molekularsiebe. Stellen Sie es sich wie einen wiederverwendbaren, hochkapazitiven Schwamm für Feuchtigkeit vor.

Der Zweck der Regeneration

Sobald das Trockenmittel mit Feuchtigkeit gesättigt ist, kann es seine Funktion nicht mehr erfüllen. Regeneration ist der Prozess des Erhitzens des Trockenmittels, um diese eingeschlossene Feuchtigkeit zur Verdampfung zu zwingen, wodurch das Material effektiv "ausgetrocknet" oder wieder aufgeladen wird, sodass es wieder Feuchtigkeit aufnehmen kann.

Schlüsselfaktoren, die die Temperatur bestimmen

Es gibt keine "Einheitslösung", da die optimale Temperatur von mehreren miteinander verbundenen Faktoren beeinflusst wird. Die in der Forschung genannten Werte stellen einen idealen Bereich für spezifische Bedingungen dar.

Das Trockenmittelmaterial

Verschiedene Materialien haben unterschiedliche Eigenschaften. Ein Molekularsieb, wie in der Forschung erwähnt, hat eine hochporöse Struktur, die eine bestimmte Menge an Wärmeenergie benötigt, um seine eingeschlossenen Wassermoleküle freizusetzen. Der optimale Bereich von 65–85°C ist spezifisch für diese Art von Material unter bestimmten Betriebsbedingungen.

Systemeffizienz (COP)

Der Leistungszahl (COP) ist eine kritische Kennzahl, die misst, wie effizient ein System arbeitet. Es ist das Verhältnis der bereitgestellten nützlichen Kühlung oder Entfeuchtung zur verbrauchten Energie. Wie die Forschung von Jurinak et al. (1984) zeigte, wurde der höchste COP bei 65°C erreicht, obwohl das System bis zu 105°C getestet wurde. Dies zeigt, dass mehr Wärme nicht immer eine bessere Leistung bedeutet.

Erforderlicher Entfeuchtungsgrad

Die Menge an Feuchtigkeit, die Sie aus der Luft entfernen müssen, bestimmt auch die erforderliche Temperatur. Um sehr niedrige Feuchtigkeitswerte zu erreichen, muss das Trockenmittel so "trocken" wie möglich sein, was eine Regenerationstemperatur am oberen Ende seines optimalen Bereichs erfordern kann.

Die Kompromisse verstehen

Die Wahl einer Regenerationstemperatur ist eine strategische Entscheidung, die sich direkt auf Kosten und Leistung auswirkt.

Energieverbrauch vs. Leistung

Dies ist der zentrale Kompromiss. Niedrigere Temperaturen erfordern weniger Energieeinsatz, was zu einem höheren COP und niedrigeren Betriebskosten führt. Ist die Temperatur jedoch zu niedrig, kann die Leistung leiden.

Das Risiko einer unvollständigen Regeneration

Die Verwendung einer für die Bedingungen zu niedrigen Temperatur kann dazu führen, dass das Trockenmittel nicht die gesamte Feuchtigkeit abgibt. Dies verringert seine Fähigkeit, im nächsten Zyklus Wasser aufzunehmen, und beeinträchtigt die Gesamtwirksamkeit des Systems.

Das Problem übermäßiger Hitze

Mehr Wärme als nötig anzuwenden, ist einfach verschwenderisch. Es erhöht den Energieverbrauch (senkt den COP), ohne einen proportionalen Nutzen bei der Feuchtigkeitsentfernung zu erzielen. Es ist der Punkt des abnehmenden Ertrags.

Die richtige Wahl für Ihr Ziel treffen

Um die geeignete Temperatur auszuwählen, müssen Sie zunächst Ihr Hauptziel definieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Energieeffizienz (höchster COP) liegt: Betreiben Sie das System am unteren Ende des empfohlenen Bereichs für Ihr spezifisches Trockenmittel, oft um 65°C, da dies den Energieeinsatz minimiert.

- Wenn Ihr Hauptaugenmerk auf maximaler Feuchtigkeitsentfernung liegt: Möglicherweise müssen Sie eine Temperatur im mittleren bis oberen Bereich des optimalen Bereichs des Materials verwenden (z. B. 75-85°C), wobei Sie eine potenzielle Reduzierung der Energieeffizienz in Kauf nehmen.

- Wenn Sie ein System entwerfen oder spezifizieren: Konsultieren Sie immer die technischen Datenblätter des Trockenmittelherstellers, da diese die genauen Betriebsparameter für die Erzielung optimaler Leistung und Langlebigkeit liefern.

Letztendlich geht es bei der Optimierung der Regenerationstemperatur darum, den Energieeinsatz mit der Entfeuchtungsleistung in Einklang zu bringen, um Ihre spezifischen Leistungsziele zu erreichen.

Zusammenfassungstabelle:

| Faktor | Auswirkungen auf die Regenerationstemperatur |

|---|---|

| Trockenmittelmaterial | Verschiedene Materialien (z. B. Silicagel, Molekularsiebe) haben einzigartige optimale Temperaturbereiche. |

| Systemeffizienz (COP) | Die höchste Effizienz (COP) wird oft bei niedrigeren Temperaturen (~65°C) erreicht. |

| Entfeuchtungsgrad | Niedrigere Feuchtigkeitsziele können höhere Temperaturen innerhalb des optimalen Bereichs erfordern. |

| Primäres Ziel | Maximale Effizienz: Verwenden Sie niedrigere Temperaturen (~65°C). Maximale Feuchtigkeitsentfernung: Verwenden Sie höhere Temperaturen (75-85°C). |

Optimieren Sie die Klimatisierung Ihres Labors mit KINTEK

Haben Sie Schwierigkeiten, Energiekosten und Entfeuchtungsleistung in Ihrem Labor in Einklang zu bringen? Die präzise Steuerung der Regenerationstemperatur ist der Schlüssel zur Maximierung der Effizienz und Lebensdauer Ihrer trockenmittelbasierten Geräte.

KINTEK ist spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte und Verbrauchsmaterialien, einschließlich Hochleistungs-Trockenmittel und Klimatisierungssysteme, die auf Ihre spezifischen Laboranforderungen zugeschnitten sind. Unsere Experten können Ihnen helfen, die richtigen Materialien auszuwählen und Ihr System für optimale Leistung zu konfigurieren.

Lassen Sie uns Ihnen helfen, die perfekte Balance zwischen Energieeinsparungen und effektiver Feuchtigkeitskontrolle zu erreichen.

Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung und stellen Sie sicher, dass Ihre Laborumgebung perfekt für Ihre kritische Arbeit konditioniert ist.

Visuelle Anleitung

Ähnliche Produkte

- Hochleistungs-Gefriertrockner für das Labor

- Hochleistungs-Gefriertrockner für Forschung und Entwicklung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Infrarotheizung Quantitative Flachpressform

Andere fragen auch

- Warum gilt ein Gefriertrockner als unverzichtbar in biologischen und chemischen Experimenten? Bewahrung der Probenintegrität für genaue Ergebnisse

- Was sind die verschiedenen Sterilisationsmethoden für ein Mikrobiologielabor? Gewährleistung zuverlässiger und sicherer Experimente

- Was passiert während der Gefrierphase der Lyophilisation? Meistern Sie den kritischen ersten Schritt für die Produktintegrität

- Welche prozesstechnischen Vorteile bietet die Integration eines kryogenen Kühlgeräts während HPT? Erreichen Sie ultimative Kornverfeinerung

- Was ist das kryogene Mahlverfahren? Erzielung überlegener Qualität und Effizienz für empfindliche Materialien