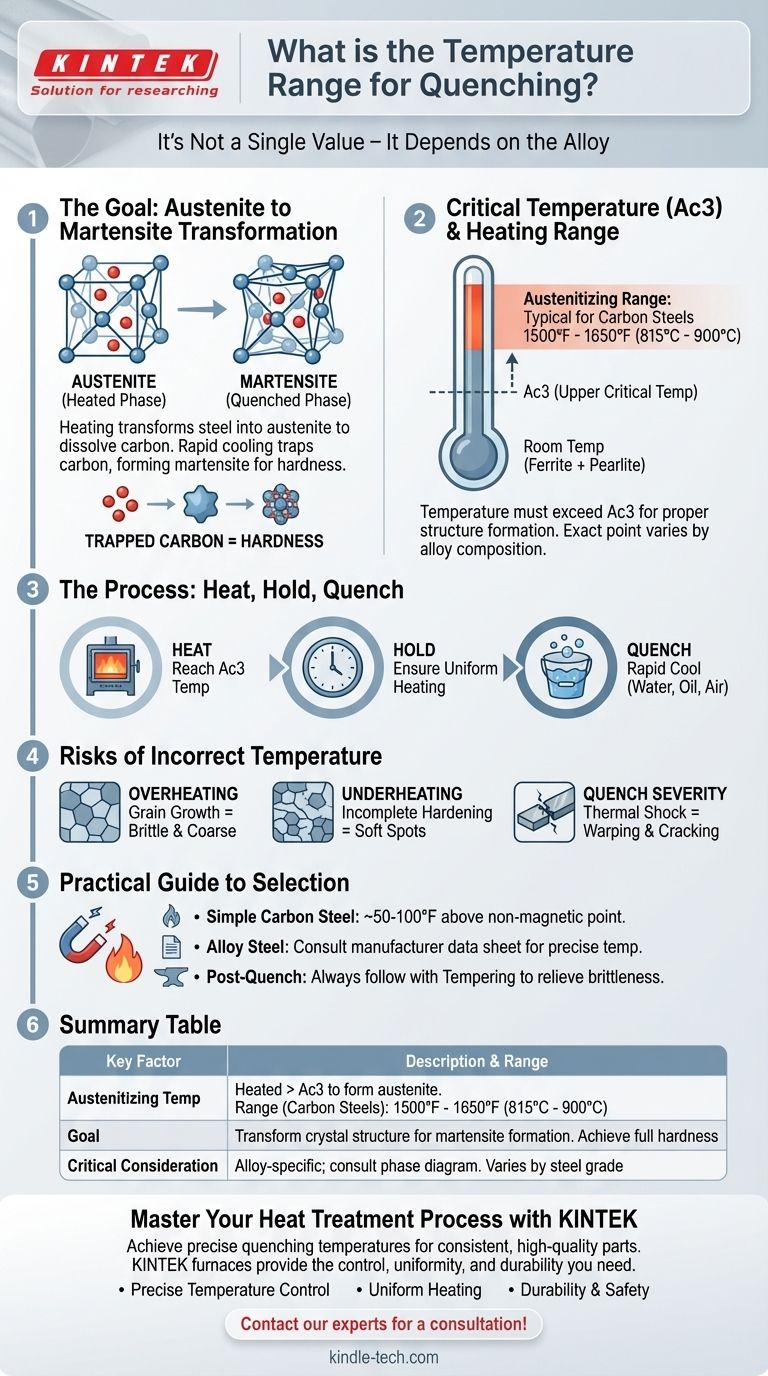

Der korrekte Temperaturbereich zum Abschrecken ist kein einzelner Wert, sondern hängt grundlegend von der spezifischen Metalllegierung ab, die wärmebehandelt wird. Bei gängigen hochkohlenstoffhaltigen Stählen beinhaltet dieser Prozess das Erhitzen des Metalls auf seine Austenitisierungstemperatur, typischerweise zwischen 1500°F und 1650°F (815°C bis 900°C), kurzes Halten und anschließendes schnelles Abkühlen. Die genaue Temperatur ist entscheidend und muss über der oberen kritischen Temperatur (Ac3) der Legierung liegen, um sicherzustellen, dass sich vor dem Abschrecken die richtige innere Struktur bildet.

Das Ziel des Erhitzens ist nicht das Erreichen einer beliebigen Temperatur, sondern die Umwandlung der inneren Kristallstruktur des Stahls in eine Phase namens Austenit. Nur aus diesem Zustand kann das schnelle Abkühlen, das Abschrecken, die extrem harte Martensit-Struktur erzeugen, die typischerweise das Ziel des Prozesses ist.

Das „Warum“ hinter der Temperatur: Austenit erreichen

Um Stahl richtig zu härten, muss zuerst sein inneres Kristallgitter verändert werden. Dies ist der gesamte Zweck des Erhitzens vor dem Abschrecken.

Erreichen der kritischen Temperatur (Ac3)

Bei Raumtemperatur liegt Stahl als Mischung aus Ferrit und Zementit vor (oft in einer Struktur namens Perlit). Diese Struktur ist relativ weich. Wenn Sie den Stahl über seine obere kritische Temperatur (Ac3) erhitzen, wandelt sich dieses Gitter in eine neue Struktur namens Austenit um.

Stellen Sie es sich wie das Auflösen von Zucker in Wasser vor. Sie benötigen heißes Wasser (die Austenitphase), um eine große Menge Zucker (Kohlenstoff) aufzulösen. Wenn das Wasser nicht heiß genug ist, löst sich der Zucker nicht richtig auf.

Die Austenitphase

Austenit ist eine kubisch-flächenzentrierte (FCC) Eisenstruktur. Ihr Hauptmerkmal ist die Fähigkeit, eine erhebliche Menge Kohlenstoff in die Eisenmatrix einzulösen. Das Einbringen des gesamten verfügbaren Kohlenstoffs in diese feste Lösung ist die wesentliche Voraussetzung, um beim Abschrecken volle Härte zu erreichen.

Warum die Temperatur je nach Legierung variiert

Die genaue Temperatur, bei der die Austenitumwandlung abgeschlossen ist (der Ac3-Punkt), wird durch die Zusammensetzung des Stahls bestimmt. Das Hinzufügen von Legierungselementen wie Chrom, Mangan oder Molybdän verändert diese kritische Temperatur.

Deshalb hat ein einfacher Kohlenstoffstahl wie 1095 eine andere Austenitisierungstemperatur als ein legierter Stahl wie 4140. Die maßgebliche Quelle für diese Information ist das Phasendiagramm oder das technische Datenblatt für Ihre spezifische Legierung.

Von Austenit zu Martensit: Das Abschrecken

Sobald der Stahl vollständig austenitisch ist, beginnt der Abkühlprozess. Die Geschwindigkeit dieser Abkühlung ist genauso wichtig wie die Anfangstemperatur.

Die Rolle der schnellen Abkühlung

Das Ziel des Abschreckens ist es, den Stahl so schnell abzukühlen, dass die gelösten Kohlenstoffatome keine Zeit haben, auszufallen und weichere Strukturen wie Perlit zu bilden. Der schnelle Temperaturabfall fängt den Kohlenstoff effektiv in der Eisenmatrix ein.

Die Martensit-Umwandlung

Wenn der Stahl schnell abkühlt, versuchen die Eisenatome, in ihre Raumtemperatur-Kristallstruktur zurückzukehren. Die eingeschlossenen Kohlenstoffatome verhindern dies jedoch und zwingen das Gitter in eine stark verzerrte Form, die als raumzentriert tetragonal (BCT) bekannt ist.

Diese neue Struktur, der Martensit, ist aufgrund der immensen inneren Spannung außergewöhnlich hart und spröde. Diese Härte ist das Hauptziel des Abschreckens. Die Sprödigkeit ist ein Nebeneffekt, der später durch einen Prozess namens Vergüten (Tempering) behandelt wird.

Das Abschreckmedium ist wichtig

Die Abkühlrate wird durch das Abschreckmedium bestimmt. Wasser kühlt am schnellsten, gefolgt von Öl und dann Luft. Die Wahl des Mediums hängt von der Härtbarkeit des Stahls ab – seiner Fähigkeit, Martensit zu bilden. Die Verwendung eines zu aggressiven Abschreckens (wie Wasser für einen ölabzuschreckenden Stahl) kann zu Verzug oder Rissbildung führen.

Verständnis der Kompromisse und Risiken

Das Erhitzen und Abkühlen von Stahl ist eine präzise Wissenschaft. Wenn die Temperatur auch nur geringfügig falsch ist, hat dies erhebliche Auswirkungen auf das Endprodukt.

Risiko 1: Überhitzung (Korngrößenwachstum)

Wenn der Stahl zu weit über seine Ac3-Temperatur erhitzt oder zu lange bei dieser Temperatur gehalten wird, wachsen die einzelnen Austenit-Kristallkörner. Große Körner führen zu einem Endprodukt, das auch nach dem Vergüten grob und spröde ist. Dieser Schaden ist irreversibel.

Risiko 2: Unterhitzung (Unvollständige Härtung)

Wenn es versäumt wird, den Stahl vollständig in die Austenitphase zu erhitzen, bleiben weiche Stellen (untransformierter Ferrit) in der Struktur zurück. Beim Abschrecken resultiert dies in einem Bauteil mit inkonsistenter Härte, da sich nur ein Teil des Stahls in Martensit umgewandelt hat.

Risiko 3: Rissbildung und Verzug

Die Umwandlung in Martensit beinhaltet eine leichte Volumenausdehnung des Stahls. Dies erzeugt zusammen mit dem thermischen Schock des Abschreckens massive innere Spannungen. Wenn das Abschrecken für die Legierung zu heftig ist oder das Bauteil scharfe innere Ecken aufweist, können diese Spannungen dazu führen, dass sich das Teil stark verzieht oder Risse bekommt.

Ein praktischer Leitfaden zur Auswahl Ihrer Abschrecktemperatur

Ihr Vorgehen sollte von dem spezifischen Material, mit dem Sie arbeiten, und Ihrem gewünschten Ergebnis bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Härtung eines einfachen Kohlenstoffstahls liegt (z. B. 1084, 1095): Erhitzen Sie den Stahl auf etwa 50-100°F (30-55°C) über den Punkt, an dem er unmagnetisch wird, typischerweise in einem Bereich von 1500-1550°F (815-845°C).

- Wenn Ihr Hauptaugenmerk auf der Härtung eines legierten Stahls liegt (z. B. 4140, 5160, O1): Sie müssen das technische Datenblatt des Herstellers für die genaue Austenitisierungstemperatur konsultieren, da diese erheblich von der von Kohlenstoffstählen abweichen kann.

- Wenn Ihr Hauptaugenmerk auf einem zähen, langlebigen Bauteil liegt: Denken Sie daran, dass das Abschrecken nur der erste Schritt ist; es muss ein Vergüten folgen, um die Sprödigkeit zu reduzieren und die endgültige gewünschte Balance zwischen Härte und Zähigkeit zu erreichen.

Letztendlich geht es bei der Beherrschung des Abschreckens darum, die innere Kristallstruktur des Stahls präzise zu steuern, nicht nur seine Temperatur.

Zusammenfassungstabelle:

| Schlüsselfaktor | Beschreibung | Typischer Bereich für Kohlenstoffstähle |

|---|---|---|

| Austenitisierungstemperatur | Erhitzt über die obere kritische Temperatur (Ac3) zur Bildung von Austenit | 1500°F - 1650°F (815°C - 900°C) |

| Ziel | Umwandlung der Kristallstruktur, um die Martensitbildung bei schneller Abkühlung zu ermöglichen | Volle Härte erreichen |

| Kritische Überlegung | Temperatur ist legierungsspezifisch; konsultieren Sie das Phasendiagramm des Materials | Variiert je nach Stahlgüte |

Beherrschen Sie Ihren Wärmebehandlungsprozess mit KINTEK

Das Erreichen der präzisen Abschrecktemperatur ist entscheidend für die Leistung und Haltbarkeit Ihrer Metallteile. Inkonsistentes Erhitzen kann zu weichen Stellen, Verzug oder Rissbildung führen und Ihre gesamte Produktionscharge gefährden.

KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und -Wärmeschränke, die die exakten, gleichmäßigen Temperaturen liefern, die für perfekte Abschreckergebnisse erforderlich sind. Unsere Ausrüstung wird von Metallurgen und Herstellern wegen ihrer Zuverlässigkeit und Präzision geschätzt.

Wir bieten Lösungen für:

- Präzise Temperaturkontrolle: Stellen Sie sicher, dass Ihr Stahl die korrekte Austenitisierungstemperatur erreicht und hält.

- Gleichmäßiges Erhitzen: Eliminieren Sie Kaltstellen für konsistente Materialeigenschaften im gesamten Bauteil.

- Haltbarkeit und Sicherheit: Entwickelt für den rauen industriellen Einsatz.

Überlassen Sie Ihre Wärmebehandlungsergebnisse nicht dem Zufall. Lassen Sie sich von der Expertise von KINTEK im Bereich Labor-Heizgeräte dabei helfen, jedes Mal perfekte Härte und überlegene Teilequalität zu erzielen.

Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung zum idealen Ofen für Ihre Abschreckanwendung!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Welche Temperatur benötigen Sie zum Hartlöten von Aluminium? Beherrschen Sie das präzise Fenster von 577-607°C für starke Verbindungen

- Können Sie zwei verschiedene Metalle hartlöten? Ja, und so gelingt es.

- Welche Metalle können durch Hartlöten verbunden werden? Entdecken Sie die Vielseitigkeit moderner Hartlötverfahren

- Wie heiß wird ein Vakuumofen? Entdecken Sie die richtige Temperatur für Ihren Prozess

- Warum wird Wasserstoff in Sinteröfen verwendet? Der Schlüssel zu überragender Reinheit und Festigkeit

- Was sind die Kernfähigkeiten eines Schnellpyrolyseofens bei der Herstellung von Lignin-basiertem Bioöl? Maximieren Sie Ihre Ausbeute

- Was ist der Heizmechanismus eines Mikrowellen-Sinterofens? Revolutionierung der h-BN/ZrO2/SiC-Keramikherstellung

- Was sind die Bedingungen bei der Wärmebehandlung? Temperatur, Zeit und Abkühlgeschwindigkeit meistern für überlegene Metalleigenschaften