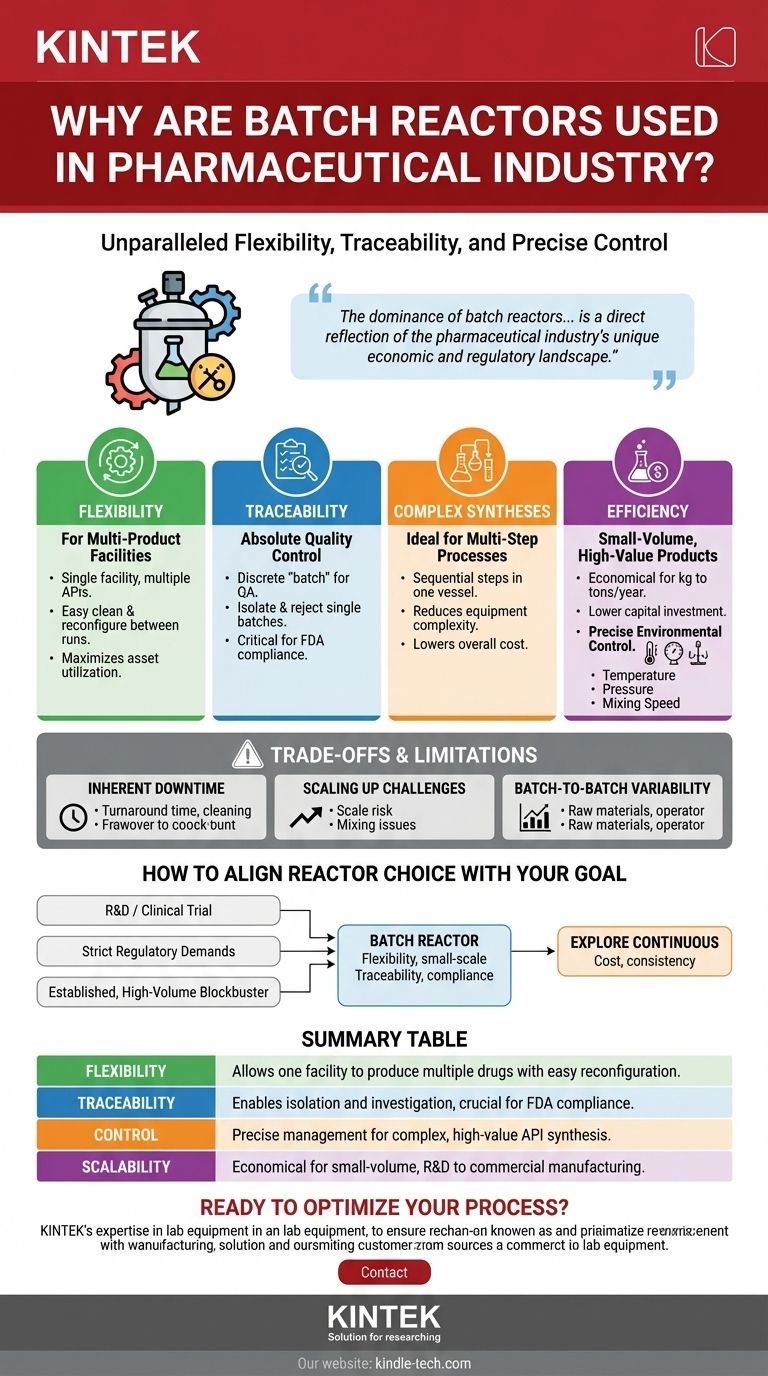

In der pharmazeutischen Industrie sind Batch-Reaktoren die Standardwahl, da sie eine unübertroffene Kombination aus Flexibilität, Rückverfolgbarkeit und präziser Kontrolle bieten. Dies ermöglicht es Herstellern, eine Vielzahl komplexer, hochwertiger Medikamente in einer einzigen Anlage zu produzieren, während sie die strengsten Qualitäts- und Regulierungsstandards einhalten. Jede Charge ist eine diskrete, kontrollierbare Einheit, die perfekt zum Fokus der Industrie auf Qualität statt reiner Quantität passt.

Die Dominanz von Batch-Reaktoren ist nicht nur eine Frage der Tradition; sie ist ein direktes Spiegelbild der einzigartigen wirtschaftlichen und regulatorischen Landschaft der pharmazeutischen Industrie. Die Notwendigkeit absoluter Qualitätskontrolle, Produktvielfalt und Prozessrückverfolgbarkeit macht das Batch-Modell für die meisten Szenarien der Arzneimittelherstellung strategisch überlegen gegenüber der kontinuierlichen Produktion.

Die Kernvorteile der Batch-Verarbeitung in der Pharmaindustrie

Die Entscheidung für den Einsatz von Batch-Reaktoren wird durch mehrere Schlüsselfaktoren bestimmt, die perfekt mit den Zielen der Arzneimittelentwicklung und -herstellung übereinstimmen.

Unübertroffene Flexibilität für Anlagen mit mehreren Produkten

Pharmazeutische Anlagen produzieren selten ein einziges Produkt. Batch-Reaktoren zeichnen sich in diesem Umfeld aus, da sie zwischen den Läufen gründlich gereinigt und neu konfiguriert werden können.

Dies ermöglicht es einer einzelnen Anlage, viele verschiedene aktive pharmazeutische Wirkstoffe (APIs) herzustellen, ohne dass dedizierte, auf ein einzelnes Produkt spezialisierte Produktionslinien erforderlich sind, wodurch die Anlagenauslastung maximiert wird.

Absolute Rückverfolgbarkeit und Qualitätskontrolle

Rückverfolgbarkeit ist in der pharmazeutischen Produktion nicht verhandelbar. Der diskrete Charakter einer „Charge“ bietet eine klare und umschlossene Einheit für die Qualitätssicherung.

Tritt eine Abweichung auf, kann die gesamte Charge isoliert, untersucht und verworfen werden, ohne andere Produkte zu beeinträchtigen. Diese klar definierte Trennung ist entscheidend für die Einhaltung regulatorischer Anforderungen von Behörden wie der FDA.

Ideal für komplexe, mehrstufige Synthesen

Die meisten modernen Medikamente sind das Ergebnis komplexer, mehrstufiger chemischer Synthesen. Ein einziger Batch-Reaktor kann oft verwendet werden, um mehrere aufeinanderfolgende Schritte durchzuführen.

Zum Beispiel kann dasselbe Gefäß für eine Reaktion, eine Temperaturänderung, die Zugabe eines neuen Reagenzes für eine nachfolgende Reaktion und schließlich die Anfangsphasen der Produktisolierung verwendet werden. Dies reduziert die Komplexität und die Kosten der Ausrüstung.

Effizient für Produkte mit geringem Volumen und hohem Wert

Im Gegensatz zu Massenchemikalien, die in riesigen Mengen produziert werden, werden viele Medikamente in relativ kleinen Mengen hergestellt, von Kilogramm bis zu einigen Tonnen pro Jahr.

Die Kapitalinvestition für ein Batch-System ist in diesem Maßstab oft wirtschaftlicher als für eine kontinuierliche Verarbeitungsanlage, die erhebliche Vorabkosten erfordert und für eine hohe, gleichmäßige Leistung optimiert ist.

Präzise Umweltkontrolle

Das Erreichen der gewünschten Produktreinheit und Ausbeute erfordert eine präzise Kontrolle der Reaktionsumgebung. Batch-Reaktoren sind für dieses Maß an Präzision ausgelegt.

Bediener können kritische Parameter wie Temperatur, Druck und Rührgeschwindigkeit während des gesamten Reaktionszyklus sorgfältig steuern. Wie in Prozessstudien festgestellt, kann die Manipulation des Drucks die Reaktionskinetik beschleunigen und Chemikern eine feine Kontrolle über die Bildung komplexer Moleküle ermöglichen.

Verständnis der Kompromisse und Einschränkungen

Obwohl dominant, ist das Batch-Modell nicht ohne Herausforderungen. Das Verständnis dieser Kompromisse ist entscheidend für ein effektives Prozessmanagement.

Inhärente Ausfallzeiten zwischen den Chargen

Der Hauptnachteil der Batch-Verarbeitung ist die unproduktive Zeit zwischen den Zyklen. Dazu gehört die Zeit, die für das Entleeren des Produkts, die Reinigung des Reaktors und die Vorbereitung für den nächsten Lauf aufgewendet wird.

Diese „Umschlagzeit“ macht einen erheblichen Teil der gesamten Betriebszeit aus und begrenzt den maximalen Durchsatz der Anlage.

Herausforderungen beim Scale-up

Ein Prozess, der in einem 1-Liter-Laborreaktor perfekt funktioniert, kann sich in einem 5.000-Liter-Produktionsgefäß anders verhalten.

Probleme wie ineffizientes Mischen oder unzureichende Wärmeübertragung werden bei größeren Maßstäben ausgeprägter. Dieses „Scale-up“-Risiko erfordert umfangreiche Verfahrenstechnik und Validierung, um Konsistenz und Sicherheit zu gewährleisten.

Variabilität von Charge zu Charge

Obwohl ein Hauptziel perfekte Konsistenz ist, können und treten geringfügige Abweichungen zwischen den Chargen auf. Diese können durch geringfügige Unterschiede in der Rohmaterialqualität, Bedieneraktionen oder der Leistung der Ausrüstung verursacht werden.

Das Management und die Minimierung dieser Variabilität von Charge zu Charge ist ein Hauptaugenmerk der Prozessanalysetechnik (PAT) und der statistischen Prozesskontrolle (SPC) in der pharmazeutischen Industrie.

Wie Sie die Reaktorwahl an Ihr Ziel anpassen

Der richtige Ansatz hängt vollständig von Ihrer spezifischen Position im Produktlebenszyklus und Ihren primären Geschäftszielen ab.

- Wenn Ihr Hauptaugenmerk auf F&E oder der Herstellung für klinische Studien liegt: Der Batch-Reaktor ist Ihre eindeutige Wahl für seine Flexibilität und Eignung für die kleinskalige, explorative Synthese.

- Wenn Ihr Hauptaugenmerk auf der Erfüllung strenger regulatorischer Anforderungen liegt: Die inhärente Rückverfolgbarkeit des Batch-Modells bietet den einfachsten Weg zur Einhaltung und Qualitätssicherung.

- Wenn Ihr Hauptaugenmerk auf der Produktion eines etablierten, volumenstarken Blockbuster-Medikaments liegt: Obwohl die Batch-Verarbeitung immer noch die Norm ist, ist dies der Bereich, in dem die Erforschung der kontinuierlichen Herstellung langfristige Kosten- und Konsistenzvorteile bieten kann.

Letztendlich bleibt der Batch-Reaktor der Eckpfeiler der pharmazeutischen Produktion, da er einen zuverlässigen und anpassungsfähigen Rahmen bietet, um die konkurrierenden Anforderungen von Chemie, Regulierung und Wirtschaft in Einklang zu bringen.

Zusammenfassungstabelle:

| Hauptvorteil | Warum es in der Pharmaindustrie wichtig ist |

|---|---|

| Flexibilität | Ermöglicht einer Anlage, mehrere Medikamente mit einfacher Neukonfiguration zwischen den Chargen zu produzieren. |

| Rückverfolgbarkeit | Ermöglicht die Isolierung und Untersuchung jeder einzelnen Charge, entscheidend für die Einhaltung der FDA- und behördlichen Vorschriften. |

| Kontrolle | Präzise Steuerung von Temperatur, Druck und Mischung für die komplexe, hochwertige API-Synthese. |

| Skalierbarkeit | Wirtschaftlicher für die Kleinserienproduktion, von F&E bis zur kommerziellen Fertigung. |

Bereit, Ihren pharmazeutischen Herstellungsprozess zu optimieren?

Die Wahl des richtigen Reaktors ist entscheidend für Ihren Erfolg. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien und erfüllt die präzisen Anforderungen pharmazeutischer Labore. Egal, ob Sie einen neuen API hochskalieren oder zuverlässige Geräte für F&E benötigen, unser Fachwissen kann Ihnen helfen, überlegene Kontrolle, Rückverfolgbarkeit und Effizienz zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Ziele in der Arzneimittelentwicklung und -herstellung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- 10L Kühlkreislauf-Wasserbad Niedertemperatur-Konstanttemperatur-Reaktionsbad

- 5L Kühlumlaufkühler Kühlwasserbad-Umlaufkühler für Tieftemperatur-Konstanttemperatur-Reaktionsbad

- Schüttelinkubatoren für vielfältige Laboranwendungen

- Labor-Schüttelmaschine mit Orbitalbewegung

- Hersteller von kundenspezifischen PTFE-Teflon-Teilen für Weithals- und Enghals-Probenflaschen für Reagenzien bei hohen Temperaturen

Andere fragen auch

- Warum ist es notwendig, Maiskolbenhydrolysesysteme mit einer Schnellkühlung auszustatten? Maximierung der Glukose- und Xyloseausbeute

- Was ist die Delta-20-Regel? Ein Leitfaden zur Diagnose und Perfektionierung Ihres Espressos

- Warum ist ein Kühlkreislaufsystem oder eine Kühleinheit für SFE notwendig? Verhindert Gasverstopfung und gewährleistet Hochdruckfluss

- Für welche Arten von Substanzen sind Wasserbäder und Kühlgeräte ideal? Wesentliche Pflege für empfindliche Proben

- Warum ist ein Hochleistungs-Kühlthermostat bei der Siliziummembranentsalzung notwendig? Steigern Sie Ihren Permeatmassentransport