Beim Magnetron-Sputtern werden Magnete hinter dem Target platziert, um ein Magnetfeld zu erzeugen, das Elektronen nahe der Oberfläche des Targets einfängt. Diese Begrenzung erhöht die Ionisationseffizienz des Sputtergases (typischerweise Argon) dramatisch. Das resultierende dichte Plasma bombardiert das Target mit weitaus mehr Ionen, was zu einem deutlich schnelleren, kontrollierteren und kühleren Abscheideprozess im Vergleich zum Sputtern ohne Magnete führt.

Die grundlegende Herausforderung beim Sputtern besteht darin, ein dichtes, stabiles Plasma genau dort zu erzeugen, wo es benötigt wird: direkt vor dem Targetmaterial. Die Magnete lösen dies, indem sie einen "magnetischen Käfig" für Elektronen bilden, der die Erzeugung von Ionen, die die eigentliche Arbeit des Sputterns des Targets verrichten, massiv verstärkt.

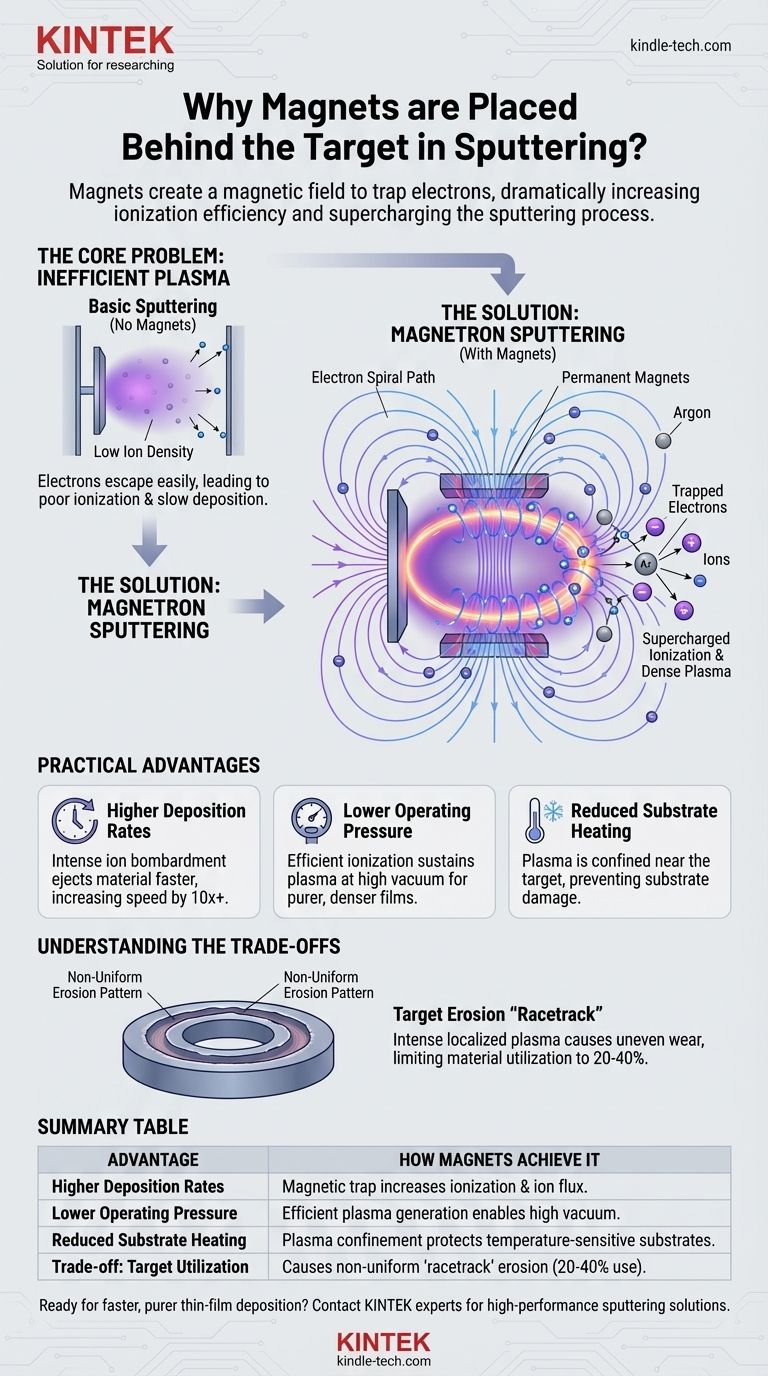

Das Kernproblem: Ineffizientes Plasma

Die Rolle des Plasmas beim Sputtern

Sputtern funktioniert, indem positiv geladene Gasionen (wie Argon, Ar+) in ein negativ geladenes Target beschleunigt werden. Diese energiereichen Kollisionen schlagen physikalisch Atome vom Targetmaterial ab, die dann als dünne Schicht auf einem Substrat abgelagert werden. Um eine nützliche Abscheiderate zu erzielen, benötigt man eine hohe Konzentration dieser Ar+-Ionen.

Die Ineffizienz des grundlegenden Sputterns

In einem einfachen Sputtersystem ohne Magnete (Diodensputtern) ist die Plasmaerzeugung ineffizient. Freie Elektronen, die für die Ionisierung der neutralen Argon-Gasatome durch Kollisionen unerlässlich sind, werden schnell zur Anode (den Kammerwänden) gezogen und gehen dort verloren. Um dies auszugleichen, müssen die Bediener hohe Gasdrücke verwenden, was zu Filmen von geringerer Qualität mit eingeschlossenen Gasverunreinigungen führen kann.

Wie Magnete den Prozess revolutionieren

Erzeugung der Elektronenfallen

Durch das Platzieren starker Permanentmagnete hinter dem Sputtertarget wird ein Magnetfeld erzeugt, dessen Feldlinien aus dem Target austreten, sich vor dessen Oberfläche winden und wieder eintreten. Dies erzeugt einen geschlossenen magnetischen Tunnel direkt vor dem Target.

Der spiralförmige Weg des Elektrons

Elektronen sind leichte, geladene Teilchen, die stark von Magnetfeldern beeinflusst werden. Wenn sie vom Target weg beschleunigt werden, werden sie von diesem Magnetfeld eingefangen und gezwungen, einen langen, spiralförmigen (helikalen) Weg entlang der Feldlinien zurückzulegen. Sie sind effektiv gefangen und können nicht mehr direkt zu den Kammerwänden entweichen.

Superaufladung der Ionisation

Ein Elektron, das in dieser langen Spiralbahn gefangen ist, legt eine viel größere Strecke in der Nähe des Targets zurück, bevor es verloren geht. Dies erhöht die Wahrscheinlichkeit einer Kollision mit einem neutralen Argonatom massiv. Jede Kollision hat die Chance, ein Elektron vom Argonatom abzulösen, wodurch ein neues Ar+-Ion und ein weiteres freies Elektron entstehen, das ebenfalls eingefangen wird. Dieser Kaskadeneffekt erzeugt ein sehr dichtes, sich selbst erhaltendes Plasma, das genau dort konzentriert ist, wo es am effektivsten ist.

Die praktischen Vorteile des Magnetron-Sputterns

Höhere Abscheideraten

Das hochkonzentrierte Plasma bombardiert das Target mit einem viel höheren Ionenfluss. Dies schleudert Targetmaterial mit einer viel höheren Rate aus, wodurch die Abscheidegeschwindigkeiten im Vergleich zu Nicht-Magnetron-Systemen um eine Größenordnung oder mehr erhöht werden.

Niedrigerer Betriebsdruck

Da das Magnetfeld die Ionisation so effizient macht, kann ein dichtes Plasma bei viel niedrigeren Gasdrücken aufrechterhalten werden. Das Sputtern in einem höheren Vakuum reduziert die Wahrscheinlichkeit, dass gesputterte Atome auf ihrem Weg zum Substrat mit Gasatomen kollidieren, was zu reineren, dichteren Filmen mit besserer Haftung führt.

Reduzierte Substratheizung

Das Magnetfeld begrenzt das Plasma und die Elektronen in der Nähe des Targets und verhindert, dass viele dieser energiereichen Teilchen das Substrat bombardieren und erwärmen. Dies ermöglicht die Beschichtung temperaturempfindlicher Materialien wie Kunststoffe oder Polymere, ohne Schäden zu verursachen.

Die Kompromisse verstehen

Ungleichmäßige Targeterosion (Die "Rennstrecke")

Die Magnetfalle ist nicht über die gesamte Targetfläche gleichmäßig; sie ist am stärksten dort, wo die Magnetfeldlinien parallel zur Targetoberfläche verlaufen. Dieses intensive, lokalisierte Plasma führt dazu, dass das Target in einem bestimmten Ring- oder Ovalmuster, oft als "Rennstrecke" bezeichnet, viel schneller erodiert.

Begrenzte Materialausnutzung

Aufgrund des Rennstreckeneffekts muss das Sputtern gestoppt werden, wenn die Rille zu tief wird, obwohl eine beträchtliche Menge an Targetmaterial außerhalb dieses Bereichs ungenutzt bleibt. Dies führt zu einer geringeren gesamten Materialausnutzung; typischerweise werden nur 20-40% des Targets verbraucht.

Die richtige Wahl für Ihr Ziel treffen

Die Vorteile des Magnetron-Sputterns haben es zum Industriestandard für die meisten PVD-Anwendungen (Physical Vapor Deposition) gemacht. Das Verständnis des Prinzips hilft Ihnen, den Prozess an Ihre Ziele anzupassen.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und Geschwindigkeit liegt: Magnetron-Sputtern ist aufgrund seiner weitaus überlegenen Abscheideraten die definitive Wahl.

- Wenn Ihr Hauptaugenmerk auf hochreinen Filmen liegt: Die Möglichkeit, bei niedrigem Druck zu arbeiten, ist ein entscheidender Vorteil, da die Gaseinlagerung minimiert und die Filmdichte verbessert wird.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Substrate liegt: Die reduzierte thermische Belastung durch begrenztes Plasma ist unerlässlich, um Schäden an Materialien wie Kunststoffen und organischen Stoffen zu vermeiden.

Letztendlich verwandelt das Platzieren von Magneten hinter dem Target das Sputtern von einem groben Prozess in eine präzise und hocheffiziente Dünnschichtabscheidungstechnologie.

Zusammenfassungstabelle:

| Vorteil | Wie Magnete ihn erzielen |

|---|---|

| Höhere Abscheideraten | Magnetfeld fängt Elektronen ein, erhöht die Ionisation und den Ionenbeschuss auf das Target. |

| Niedrigerer Betriebsdruck | Effiziente Plasmaerzeugung ermöglicht ein höheres Vakuum, was zu reineren Filmen führt. |

| Reduzierte Substratheizung | Plasma wird in der Nähe des Targets begrenzt, wodurch verhindert wird, dass energiereiche Partikel das Substrat beschädigen. |

| Kompromiss: Targetausnutzung | Verursacht ungleichmäßige "Rennstrecken"-Erosion, begrenzt die Materialausnutzung auf 20-40%. |

Bereit, schnellere, reinere Dünnschichtabscheidungen mit Magnetron-Sputtern zu erzielen?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für all Ihre Sputteranforderungen. Unsere Expertise stellt sicher, dass Sie die richtige Lösung für Anwendungen mit hohem Durchsatz, hoher Reinheit oder temperaturempfindlichen Beschichtungen erhalten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die Fähigkeiten und Effizienz Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Dreidimensionales elektromagnetisches Siebinstrument

Andere fragen auch

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie hoch ist die Geschwindigkeit von PECVD? Erreichen Sie eine schnelle Abscheidung bei niedriger Temperatur für Ihr Labor