Einführung in elektrische Drehrohrofen-Pyrolyseöfen

Elektrische Drehrohrofen-Pyrolyseöfen spielen in modernen industriellen Prozessen eine zentrale Rolle, da sie Abfälle in wertvolle Ressourcen umwandeln und chemische Reaktionen ermöglichen. Dieser umfassende Leitfaden befasst sich mit den Feinheiten dieser Öfen, beginnend mit einem Überblick über ihre Grundprinzipien und ihre Bedeutung in verschiedenen Branchen. Wir erforschen ihre Konstruktion, ihren Betrieb, ihre Effizienzfaktoren und ihre Anwendungen und vermitteln ein umfassendes Verständnis dafür, wie diese fortschrittlichen Systeme zu nachhaltigen und effizienten industriellen Verfahren beitragen. Seien Sie dabei, wenn wir die Mechanismen, Herausforderungen und Innovationen aufdecken, die die Entwicklung der elektrischen Drehrohrofen-Pyrolysetechnologie vorantreiben.

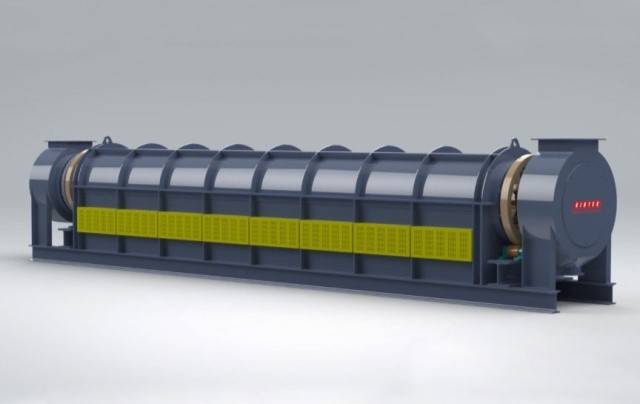

Design und Konstruktion von elektrischen Drehrohröfen

Der elektrische Drehrohrofen ist ein hochentwickeltes Gerät, das für verschiedene Hochtemperaturprozesse in Branchen wie der Zement-, Kalk- und Eisenerzreduktion unerlässlich ist. Sein Design und seine Konstruktion umfassen mehrere kritische Komponenten, die einen effizienten Betrieb und Wärmemanagement gewährleisten. Dieser Abschnitt befasst sich mit der detaillierten Beschreibung dieser Komponenten, einschließlich des Ofenmantels, der feuerfesten Auskleidung, der Stützsysteme und der Wärmetauscher, und hebt ihre Bedeutung für den Gesamtbetrieb und die Effizienz des Ofens hervor.

Ofenmantel

Der Ofenmantel ist die Grundstruktur des Drehrohrofens und besteht in der Regel aus gewalzten Baustahlblechen mit einer Dicke von 15 bis 30 mm. Diese Bleche werden zu einer zylindrischen Struktur zusammengeschweißt, die bis zu 230 Meter lang sein und einen Durchmesser von 6 Metern haben kann. Die Hauptaufgabe der Hülle besteht darin, die strukturelle Integrität zu gewährleisten und die internen Komponenten zu tragen. Sie ist so konstruiert, dass sie aufgrund ihres Eigengewichts, der feuerfesten Auskleidung und des zu verarbeitenden Materials erheblichen Torsions- und Biegebelastungen standhält. Die Konstruktion des Mantels muss auch die Wärmeausdehnung und -kontraktion berücksichtigen, die vor allem bei längeren Öfen erheblich sein kann.

Feuerfeste Auskleidung

Die feuerfeste Auskleidung ist eine wichtige Komponente, die den Stahlmantel vor den extremen Temperaturen im Inneren des Ofens schützt, die über 1000 °C betragen können. Diese Auskleidung besteht in der Regel aus hochwertigen feuerfesten Materialien wie Magnesit, Tonerde oder Siliziumkarbid, die je nach den spezifischen Prozessanforderungen und der erforderlichen chemischen Beständigkeit ausgewählt werden. Die Dicke und Zusammensetzung der Auskleidung werden sorgfältig ausgewählt, um eine optimale Wärmespeicherung zu gewährleisten und den Wärmeverlust zu minimieren. Außerdem bietet sie eine stabile Oberfläche für das zu verarbeitende Material und verhindert den direkten Kontakt mit dem Metallmantel, der zu Schäden oder Verunreinigungen führen könnte.

Unterstützungssysteme

Zum Tragsystem eines Drehrohrofens gehören die Reifen (Reitringe) und Rollen, die für die Ausrichtung des Ofens und die Erleichterung seiner Drehung unerlässlich sind. Die Reifen sind auf dem Mantel montiert und laufen auf einer Reihe von Rollen, die strategisch positioniert sind, um das Gewicht des Ofens zu tragen und eine reibungslose Drehung zu ermöglichen. Diese Komponenten sind so konstruiert, dass sie den erheblichen Belastungen und thermischen Beanspruchungen standhalten und sicherstellen, dass der Ofen mit minimalen Ausrichtungsfehlern oder Verformungen arbeitet. Zum Tragsystem gehört auch die Antriebseinheit, die aus einem Zahnkranz und Ritzeln besteht, die von einem Motor und einem Getriebe angetrieben werden. Diese Baugruppe steuert die Drehgeschwindigkeit des Ofens, die für die Gleichmäßigkeit der Verarbeitung entscheidend ist.

Wärmetauscher

Wärmetauscher sind ein wesentlicher Faktor für die Effizienz des Drehrohrofens, da sie die Wärmeübertragung von den Verbrennungsgasen auf das zu verarbeitende Material erleichtern. Dazu gehören Vorwärmer, die das Einsatzmaterial vor dem Eintritt in den Ofen vorwärmen, und Klinkerkühler, die das verarbeitete Material nach dem Austritt aus dem Ofen kühlen. Moderne Wärmetauscher, wie z. B. solche mit Zyklonabscheidern oder Rostkühlern, verbessern den Wärmerückgewinnungsprozess, senken den Energieverbrauch und verbessern die Gesamteffizienz. Die Auswahl und Konfiguration von Wärmetauschern wird auf die spezifischen Anforderungen des Prozesses zugeschnitten, um ein optimales Wärmemanagement und eine optimale Energienutzung zu gewährleisten.

Zusammenfassend lässt sich sagen, dass die Konstruktion und der Bau eines elektrischen Drehrohrofens ein komplexes Zusammenspiel verschiedener Komponenten beinhaltet, von denen jede eine wichtige Rolle für den effizienten und zuverlässigen Betrieb des Ofens spielt. Vom robusten Stahlmantel und der isolierenden feuerfesten Auskleidung bis hin zu den präzisen Trägersystemen und fortschrittlichen Wärmetauschern ist jedes Element sorgfältig konstruiert, um die strengen Anforderungen industrieller Hochtemperaturprozesse zu erfüllen. Das Verständnis der Funktion und Bedeutung dieser Komponenten ist für die Optimierung der Leistung und Langlebigkeit des Drehrohrofens von entscheidender Bedeutung.

Arbeitsprinzip und Prozessablauf

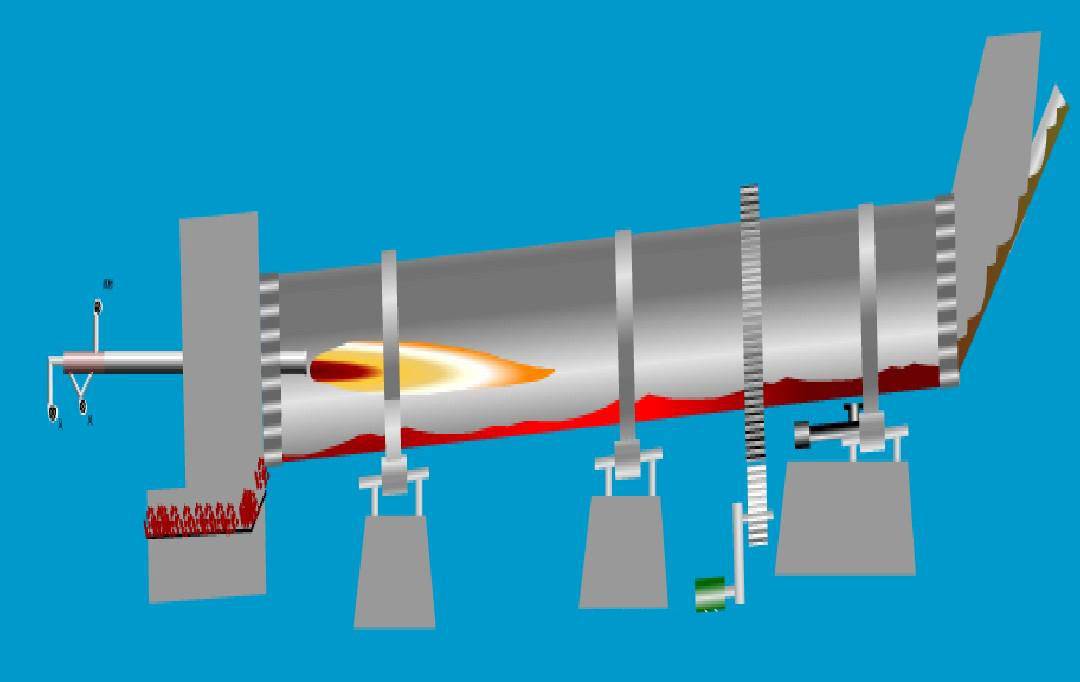

Elektrische Drehrohröfen arbeiten nach dem Prinzip der Drehtrommeltechnik, bei der Materialien in einer rotierenden Trommel umgewälzt werden, die entweder direkt oder indirekt erhitzt wird, um die gewünschte Temperatur zu erreichen und die beabsichtigte chemische oder physikalische Reaktion einzuleiten. Der Prozess umfasst mehrere Schlüsselkomponenten und Mechanismen, die eine effiziente und kontrollierte Pyrolyse gewährleisten.

Bewegung der Materialien

Der Drehrohrofen besteht aus einem zylindrischen Mantel, der leicht gegen die Horizontale geneigt ist und sich langsam um seine Längsachse dreht. Das zu verarbeitende Material wird in das obere Ende des Zylinders eingefüllt. Während der Drehung des Ofens bewegt sich das Material allmählich zum unteren Ende hin, wobei es durch die Drehung und die leichte Neigung ein gewisses Maß an Rühren und Mischen erfährt. Diese Bewegung sorgt für eine gleichmäßige Wärmeeinwirkung auf das Material und erleichtert die gewünschte Reaktion.

Mechanismen der Wärmezufuhr

Die Wärmezufuhr in einem elektrischen Drehrohrofen kann entweder direkt oder indirekt erfolgen. Bei der direkten Beheizung werden heiße Gase durch die Trommel geleitet, die direkt mit dem Material in Kontakt kommen und es durch Konvektion und Konduktion erhitzen. Diese Methode ist effizient für Prozesse, die hohe Wärmeübertragungsraten erfordern. Bei der indirekten Beheizung wird das Material durch den Kontakt mit dem Ofenmantel erwärmt, der von außen beheizt wird, um eine inerte Umgebung zu erhalten. Diese Methode eignet sich für Prozesse, bei denen der direkte Kontakt mit heißen Gasen das Material verunreinigen oder verändern könnte.

Die Rolle der Rotation im Pyrolyseprozess

Die Rotation des Ofens spielt eine entscheidende Rolle im Pyrolyseprozess. Sie sorgt dafür, dass das Material kontinuierlich gemischt und durch den Ofen bewegt wird, wodurch eine örtliche Überhitzung verhindert und eine gleichmäßige Erwärmung gewährleistet wird. Die Rotation trägt auch zur Verdampfung von Feuchtigkeit und flüchtigen Bestandteilen aus dem Material bei und fördert so die Pyrolysereaktion. Die Rotationsgeschwindigkeit wird sorgfältig gesteuert, um die Verweilzeit des Materials im Ofen zu optimieren und sicherzustellen, dass das Material die gewünschte Temperatur erreicht und die notwendige Reaktion durchläuft, bevor es entladen wird.

Prozessablauf

Der Prozessablauf in einem elektrischen Drehrohrofen lässt sich wie folgt zusammenfassen:

- Beschickung: Das zu verarbeitende Material wird mit Hilfe einer Beschickungsvorrichtung in das obere Ende des Ofens eingeführt.

- Aufheizen: Das Material wird durch direkten oder indirekten Kontakt mit heißen Gasen oder dem Ofenmantel erhitzt.

- Reaktion: Während sich das Material durch den Ofen bewegt, erfährt es aufgrund der kontrollierten Temperatur und Verweilzeit die gewünschte chemische oder physikalische Reaktion.

- Entleerung: Das verarbeitete Material wird am unteren Ende des Ofens mit Hilfe einer Austragsvorrichtung ausgetragen.

- Steuerung: Der gesamte Prozess wird von einer Steuereinheit kontrolliert, die Parameter wie Temperatur, Drehgeschwindigkeit und Verweilzeit überwacht und anpasst, um eine optimale Leistung zu gewährleisten.

Aufbau und Komponenten

Zu den grundlegenden Komponenten eines elektrischen Drehrohrofens gehören:

- Mantel: Der zylindrische Behälter, der das Material enthält und sich um seine Achse dreht.

- Feuerfeste Auskleidung: Eine hochtemperaturbeständige Auskleidung im Inneren des Mantels, die den Metallmantel vor den hohen Temperaturen und chemischen Reaktionen schützt.

- Stützreifen und Walzen: Komponenten, die das Gewicht des Ofens tragen und seine Drehung erleichtern.

- Antriebsrad: Der Mechanismus, der die Drehung des Ofens antreibt.

- Interne Wärmetauscher: Geräte, die die Wärmeübertragung innerhalb des Ofens verbessern und so die Effizienz steigern.

Anwendungen

Elektrische Drehrohröfen werden in verschiedenen Industriezweigen für Prozesse wie folgende eingesetzt

- Zementherstellung: Kalzinierung von Kalkstein zur Herstellung von Zementklinker.

- Kalkherstellung: Kalzinierung von Kalkstein zur Herstellung von Branntkalk.

- Metallurgische Prozesse: Röstung von Erzen und Herstellung von Eisenerzpellets.

- Chemische Industrie: Herstellung von Chemikalien durch thermische Zersetzung oder Synthese.

Zusammenfassend lässt sich sagen, dass elektrische Drehrohröfen vielseitige und effiziente Geräte für die Hochtemperaturverarbeitung von Materialien sind. Ihr Funktionsprinzip, das die kontrollierte Bewegung, Erhitzung und Reaktion von Materialien in einer rotierenden Trommel umfasst, gewährleistet präzise und gleichbleibende Ergebnisse in einer Vielzahl von Anwendungen.

Wirkungsgrad und Leistungsfaktoren

Der Wirkungsgrad von Elektro-Drehrohr-Pyrolyseöfen wird von mehreren Schlüsselfaktoren beeinflusst, darunter Wärmezufuhr, Drehgeschwindigkeit und Materialeigenschaften. Durch die Optimierung dieser Faktoren kann die Leistung dieser Öfen erheblich gesteigert werden, was zu besseren Ergebnissen in Bezug auf Produktqualität, Energieverbrauch und Umweltauswirkungen führt.

Wärmezufuhr

Die Art der Wärmezufuhr ist ein entscheidender Faktor für die Effizienz von Elektro-Drehrohrofen-Pyrolyseöfen. Die elektrische Widerstandsheizung wird aufgrund ihrer präzisen Temperaturregelung und schnellen Aufheizfähigkeit häufig eingesetzt. Die elektrische Hochgeschwindigkeitsbeheizung kann die An- und Abfahrzeiten des Ofens reduzieren und so die Betriebseffizienz erhöhen. Durch die Verwendung von leichten Isolierauskleidungen aus polykristallinen Keramikfasern wird der Wärmeverlust weiter minimiert, wodurch der Prozess energieeffizienter und umweltfreundlicher wird.

Darüber hinaus ermöglichen fortschrittliche Steuerungssysteme, wie z. B. Touchscreen-Controller mit intelligenter PID-Wärmeregelungstechnologie, ein präzises Temperaturmanagement. Diese Systeme bieten Funktionen wie Alarme bei Übertemperatur und Ausfall des Temperatursensors, so dass sofortige Korrekturmaßnahmen ergriffen werden können. Darüber hinaus erleichtert die Möglichkeit, mehrere Heizprogramme zu speichern und zwischen ihnen zu wechseln, die Anpassung an unterschiedliche Produktionsprozesse und -rezepturen. Historische Erhitzungsdaten können auch für kontinuierliche Verbesserungen und Forschungszwecke analysiert werden.

Umdrehungsgeschwindigkeit

Die Drehgeschwindigkeit in einem Drehrohrofen spielt eine wichtige Rolle bei der Wärmeverteilung und der Materialverarbeitung. Der Ofen ist in der Regel in einem Winkel geneigt und dreht sich langsam, um eine effektive Wärmeverteilung auf das Substrat innerhalb des Systems zu gewährleisten. Diese langsame Drehung ermöglicht eine gleichmäßige Erwärmung und eine optimale Verweilzeit für das Material, was für die Erzielung der gewünschten Pyrolyseergebnisse entscheidend ist.

So sind beispielsweise Drehrohr-Pyrolysereaktoren besonders effektiv für langsame Pyrolysevorgänge, insbesondere bei der Herstellung von Öl aus Biomasse. Die Effizienz dieser Reaktoren wird durch die Rotationsgeschwindigkeit beeinflusst, die sorgfältig auf die spezifischen Anforderungen des zu verarbeitenden Materials abgestimmt werden muss.

Auch die Eigenschaften des zu pyrolysierenden Materials haben einen großen Einfluss auf die Effizienz des Ofens. Materialien mit hoher Wärmeleitfähigkeit und spezifischer Wärmekapazität können die Wärmeübertragung und die Gesamteffizienz verbessern. Auch die chemische Zusammensetzung und die physikalische Struktur des Materials können den Pyrolyseprozess beeinflussen und sich auf die Ausbeute und die Qualität des Endprodukts auswirken.

Aufgrund ihrer Hochtemperatur- und Korrosionsbeständigkeit werden häufig Ofenrohre aus Nickelbasislegierungen verwendet, die selbst im Dauerbetrieb bei Temperaturen von bis zu 1100 °C nur minimale Verformungen aufweisen. Diese Robustheit ist für die Aufrechterhaltung der Integrität und Effizienz des Ofens über längere Zeiträume von wesentlicher Bedeutung.

Kundenspezifische Anpassung und Umweltaspekte

Die kundenspezifische Anpassung ist ein weiterer Aspekt, der die Effizienz von Pyrolyseöfen mit elektrischem Drehrohrofen verbessern kann. So kann beispielsweise ein Luftkühlungsmechanismus die Temperaturregelung stabilisieren, Überschreitungen verhindern und eine gleichmäßige Leistung gewährleisten. Die Platzierung des Heizelements auf der gesamten Oberfläche (360°) des Heizteils in Verbindung mit einem geringen Abstand zwischen dem Heizelement und der Retorte gewährleistet eine gleichmäßige Wärmeübertragung, eine hohe Wärmeeffizienz und einen minimalen Wärmeverlust.

Auch Umweltaspekte spielen bei der Konstruktion und dem Betrieb dieser Öfen eine große Rolle. Durch die Minimierung von Wärmeverlusten und den Einsatz energieeffizienter Materialien und Technologien können Elektro-Drehrohr-Pyrolyseöfen ihren ökologischen Fußabdruck erheblich verringern. Dies steht nicht nur im Einklang mit den Nachhaltigkeitszielen, sondern verbessert auch die Gesamteffizienz und Leistung des Ofens.

Zusammenfassend lässt sich sagen, dass die Optimierung von Faktoren wie Wärmezufuhr, Rotationsgeschwindigkeit und Materialeigenschaften entscheidend für die Maximierung der Effizienz und Leistung von Pyrolyseöfen mit elektrischem Drehrohrofen ist. Durch den Einsatz fortschrittlicher Technologien und Anpassungsmöglichkeiten können diese Öfen hervorragende Ergebnisse in Bezug auf Produktqualität, Energieeffizienz und Umweltverträglichkeit erzielen.

Anwendungen von Elektro-Drehrohrofen-Pyrolyseöfen

Elektro-Drehrohr-Pyrolyseöfen sind in einer Vielzahl von Branchen zu unverzichtbaren Werkzeugen geworden und revolutionieren Prozesse in der Abfallwirtschaft, der chemischen Produktion und der Biokraftstofferzeugung. Diese fortschrittlichen Öfen nutzen die kontrollierte thermische Zersetzung, um Rohstoffe in wertvolle Produkte umzuwandeln, was sie zu einem Eckpfeiler der modernen Industriepraxis macht.

Abfallverarbeitung

Eine der wichtigsten Anwendungen von Elektro-Drehrohr-Pyrolyseöfen ist der Bereich der Abfallverarbeitung. Diese Öfen werden in verschiedenen Waste-to-Energy-Technologien eingesetzt, z. B. in Plastics-to-Fuel (PTF)-Systemen, die nicht wiederverwertbare Kunststoffe in synthetische Brennstoffe umwandeln. Der Pyrolyseprozess in Drehrohröfen ermöglicht die Behandlung einer breiten Palette von Abfallarten, einschließlich fester Siedlungsabfälle, gefährlicher Abfälle und medizinischer Abfälle. Dies trägt nicht nur zur Verringerung der Deponiebelastung bei, sondern leistet auch einen Beitrag zur Kreislaufwirtschaft, indem Abfälle in wiederverwendbare Ressourcen umgewandelt werden.

Chemische Produktion

In der chemischen Industrie werden elektrische Drehrohrofen-Pyrolyseöfen für die Herstellung einer Vielzahl von Chemikalien eingesetzt. Sie sind besonders nützlich für die Synthese von Methanol, Aktivkohle und Holzkohle aus Biomasse. Die präzise Steuerung von Temperatur und Verweilzeit in diesen Öfen gewährleistet eine hohe Produktqualität und effiziente chemische Reaktionen. Darüber hinaus werden diese Öfen für die Kalzinierung von Mineralien wie Kalkstein und Gips eingesetzt, die bei der Herstellung von Zement und Gips eine wichtige Rolle spielen.

Erzeugung von Biokraftstoffen

Die Erzeugung von Biokraftstoffen ist ein weiterer Bereich, in dem elektrische Drehrohrofen-Pyrolyseöfen ihre Vielseitigkeit unter Beweis stellen. Diese Öfen werden zur Umwandlung von Biomasse wie Holzspänen, landwirtschaftlichen Rückständen und sogar Klärschlamm in Biobrennstoffe wie Bioöl, Biokohle und Synthesegas eingesetzt. Der Prozess der Pyrolyse in Drehrohröfen ermöglicht die effiziente Umwandlung dieser Materialien in energiereiche Produkte, die als Alternative zu fossilen Brennstoffen verwendet werden können, wodurch die Treibhausgasemissionen reduziert und die Nachhaltigkeit gefördert werden.

Fallstudien und reale Anwendungen

Mehrere Fallstudien verdeutlichen die Effektivität von Elektro-Drehrohr-Pyrolyseöfen in realen Anwendungen. So nutzt beispielsweise ein führendes Chemieunternehmen diese Öfen zur Herstellung hochwertiger Aktivkohle, die für Wasserreinigungs- und Luftfiltersysteme unerlässlich ist. Ein weiteres Beispiel ist eine Abfallentsorgungsanlage, die mit Hilfe von Drehrohröfen feste Siedlungsabfälle in synthetisches Gas umwandelt, das dann zur Stromerzeugung verwendet wird. Dies zeigt die Integration der Abfallentsorgung mit der Erzeugung erneuerbarer Energie.

Zusammenfassend lässt sich sagen, dass elektrische Drehrohr-Pyrolyseöfen für die Förderung nachhaltiger Praktiken in verschiedenen Branchen von zentraler Bedeutung sind. Ihre Fähigkeit, Abfallstoffe effizient in wertvolle Ressourcen umzuwandeln, hochwertige Chemikalien zu produzieren und erneuerbare Biokraftstoffe zu erzeugen, unterstreicht ihre Bedeutung in modernen Industrieprozessen. Mit der weiteren Entwicklung der Technologie werden diese Öfen eine noch wichtigere Rolle bei der Gestaltung einer nachhaltigeren und effizienteren Zukunft spielen.

Wartung und Sicherheitsaspekte

Die Wartung von Pyrolyseöfen mit elektrischem Drehrohrofen ist entscheidend für ihre Langlebigkeit und Sicherheit. Eine ordnungsgemäße Wartung verlängert nicht nur die Lebensdauer der Anlagen, sondern verhindert auch Unfälle und gewährleistet einen effizienten Betrieb. In diesem Abschnitt werden häufige Probleme, Präventivmaßnahmen und Sicherheitsprotokolle erörtert, die für das Management dieser Hochtemperatursysteme unerlässlich sind.

Häufige Probleme bei elektrischen Drehrohröfen

Elektrische Drehrohröfen, insbesondere solche, die in Pyrolyseprozessen eingesetzt werden, können verschiedene Probleme aufweisen, die ihre Leistung und Sicherheit beeinträchtigen. Ein häufiges Problem ist die Beschädigung des Feuerfestmaterials, die aufgrund von thermischer Belastung, chemischer侵蚀 und mechanischer Abnutzung auftreten kann. Die schnellen Aufheiz- und Abkühlzyklen können zu erheblichen Ausdehnungen und Kontraktionen innerhalb des Ofens führen und Spannungsbrüche in der feuerfesten Auskleidung verursachen.

Ein weiteres häufiges Problem ist die Fehlausrichtung des Drehrohrofens, die durch unsachgemäße Installation oder längeren Betrieb ohne Neuausrichtung entstehen kann. Eine Fehlausrichtung kann zu einem ungleichmäßigen Verschleiß des Ofenmantels und der Lager führen, was das Risiko mechanischer Ausfälle erhöht und die Energieeffizienz verringert.

Vorbeugende Maßnahmen

Um diese Probleme zu vermeiden, sind regelmäßige Inspektionen und Wartungen unerlässlich. Die Inspektionen sollten eine gründliche Prüfung der feuerfesten Auskleidung, der Ausrichtung des Ofens und der mechanischen Komponenten wie Lager und Getriebe umfassen. Die Häufigkeit der Inspektionen hängt von der Nutzungsrate und der Art der verarbeiteten Materialien ab, aber in der Regel wird eine jährliche Inspektion für einen intensiven Betrieb empfohlen.

Vorbeugende Wartungsmaßnahmen umfassen:

- Wartung der feuerfesten Auskleidung: Regelmäßige Inspektion und Austausch beschädigter feuerfester Steine. Führen Sie einen kontrollierten Heiz- und Kühlplan ein, um die thermische Belastung zu minimieren.

- Ausrichtungskontrollen: Führen Sie regelmäßige Ausrichtungskontrollen durch und justieren Sie den Ofen nach Bedarf. Dies kann einen übermäßigen Verschleiß der mechanischen Komponenten verhindern.

- Austausch von Bauteilen: Ersetzen Sie verschlissene Lager, Dichtungen und andere wichtige Komponenten, um Ausfälle zu vermeiden und einen reibungslosen Betrieb zu gewährleisten.

Sicherheitsprotokolle

Sicherheit ist beim Betrieb elektrischer Drehrohröfen von größter Bedeutung. Die Bediener müssen sich an strenge Sicherheitsprotokolle halten, um Unfälle und Verletzungen zu vermeiden. Zu den wichtigsten Sicherheitsmaßnahmen gehören:

- Persönliche Schutzausrüstung (PSA): Die Bediener sollten angemessene PSA tragen, einschließlich hitzebeständiger Handschuhe, Schürzen und Augenschutz.

- Notfall-Verfahren: Legen Sie eindeutige Notfallverfahren für potenzielle Gefahren wie Brände, Stromschläge und mechanisches Versagen fest. Die Bediener sollten regelmäßig in diesen Verfahren geschult werden.

- Sicherheitsverriegelungen: Installieren Sie Sicherheitsverriegelungen an Zugangstüren, Stromschaltern und anderen kritischen Punkten, um unbefugten Zugang und versehentliche Betätigung zu verhindern.

- Temperaturüberwachung: Verwenden Sie moderne Temperaturüberwachungssysteme, um die Innen- und Außentemperaturen des Ofens kontinuierlich zu überwachen. Es sollten automatische Abschaltmechanismen vorhanden sein, um eine Überhitzung zu verhindern.

Fazit

Zusammenfassend lässt sich sagen, dass Wartung und Sicherheit von Pyrolyseöfen mit elektrischem Drehrohrofen entscheidend für ihren effizienten und sicheren Betrieb sind. Durch vorbeugende Maßnahmen und die Einhaltung strenger Sicherheitsprotokolle können die Betreiber die Langlebigkeit und Zuverlässigkeit dieser Hochtemperatursysteme erheblich verbessern. Eine regelmäßige Wartung in Verbindung mit einer angemessenen Schulung und der Einhaltung der Sicherheitsrichtlinien stellt sicher, dass der Drehrohrofen mit seiner optimalen Kapazität arbeitet und somit eine sichere und produktive Umgebung für alle beteiligten Personen bietet.

Fortschritte in der elektrischen Drehrohrofen-Technologie

Jüngste technologische Fortschritte bei der Konstruktion und dem Betrieb elektrischer Drehrohröfen haben die Effizienz erheblich gesteigert, die Umweltbelastung verringert und die Sicherheit der Benutzer verbessert. Elektrische Drehrohröfen, wie die von KinTek hergestellten, nutzen fortschrittliche Materialien und Steuersysteme, um in verschiedenen industriellen Anwendungen, insbesondere in der Kalk- und Zementproduktion, hervorragende Leistungen zu erzielen.

Innovationen bei den Materialien

Das Drehrohr elektrischer Drehrohröfen wird heute üblicherweise aus Nickelbasislegierungen hergestellt, die Temperaturen von bis zu 1100 °C standhalten können. Diese Legierungen bieten eine hohe Korrosionsbeständigkeit und verhindern Verformungen auch bei Dauerbetrieb unter extremen Temperaturen. Die Verwendung von Heizelementen aus Siliziumkarbid (SiC) erhöht die Haltbarkeit und Wartungsfreundlichkeit zusätzlich und gewährleistet eine zuverlässige und langlebige Heizquelle.

Energieeffizienz und Umweltverträglichkeit

Einer der bedeutendsten Fortschritte in der elektrischen Drehrohrofentechnologie ist die Integration von isolierenden Auskleidungen aus polykristallinen Keramikfasern. Diese Auskleidungen verringern den Wärmeverlust und tragen zu einem energieeffizienteren Betrieb bei, wodurch der Prozess sowohl kosteneffizient als auch umweltfreundlich wird. Der Einsatz von elektrischen Hochgeschwindigkeits-Heizverfahren minimiert außerdem die mit dem An- und Abfahren des Ofens verbundenen Ausfallzeiten und erhöht damit die betriebliche Effizienz.

Fortschrittliche Steuerungssysteme

Moderne elektrische Drehrohröfen verfügen über hochentwickelte Touchscreen-Steuerungen, die mit intelligenter PID-Wärmeregelungstechnik ausgestattet sind. Diese Systeme bieten Alarme bei Übertemperatur und Fühlerausfall und sorgen so für mehr Sicherheit und Zuverlässigkeit. Darüber hinaus ermöglicht die Möglichkeit, mehrere Heizprogramme zu speichern und zwischen ihnen zu wechseln, eine nahtlose Anpassung an unterschiedliche Produktionsprozesse und erleichtert die Analyse historischer Heizdaten zur kontinuierlichen Verbesserung.

Reduzierung des Kohlenstoff-Fußabdrucks

Elektrische Drehrohröfen bieten eine saubere und effiziente Alternative zu herkömmlichen, auf fossilen Brennstoffen basierenden Kalzinierungsverfahren. Durch den Ersatz dieser emissionsintensiven Methoden kann die Industrie ihren Kohlenstoff-Fußabdruck erheblich reduzieren. Die Möglichkeit, CO2 während des Prozesses abzuscheiden, verringert nicht nur die Umweltauswirkungen, sondern eröffnet auch Möglichkeiten für die Wiederverwendung oder den Verkauf von CO2, was eine zusätzliche Ebene der Nachhaltigkeit und des wirtschaftlichen Nutzens darstellt.

Leistung und Verlässlichkeit

Technologische Innovationen wie hydraulische Blockradvorrichtungen, hochpräzise Dosierkolbenpumpen, Geschwindigkeitsregelventile und Kontaktgraphitblockdichtungen haben zur stabilen Leistung und hohen Ausbeute von Drehrohrofen-Kalziniersystemen beigetragen. Diese Fortschritte sorgen für einen niedrigen Energieverbrauch und erhalten die Zuverlässigkeit und Produktivität der Anlagen.

Zusammenfassend lässt sich sagen, dass die Fortschritte in der elektrischen Drehrohrofentechnologie einen bedeutenden Sprung nach vorn in der industriellen Verarbeitung darstellen. Durch die Nutzung dieser Innovationen kann die Industrie eine höhere Effizienz, verbesserte Sicherheit und einen geringeren ökologischen Fußabdruck erreichen und so den Weg für eine nachhaltigere und produktivere Zukunft ebnen.

Zukünftige Trends und Forschungsrichtungen

Der Bereich der elektrischen Drehrohr-Pyrolyseöfen steht vor bedeutenden Fortschritten, angetrieben durch den Bedarf an nachhaltigeren und effizienteren industriellen Prozessen. In dem Maße, in dem Industrien auf der ganzen Welt danach streben, ihren Kohlenstoff-Fußabdruck zu verringern und auf sauberere Energiequellen umzusteigen, entwickeln sich elektrische Drehrohröfen zu einer Schlüsseltechnologie in diesem Wandel. Im Folgenden werden potenzielle zukünftige Trends und Forschungsbereiche untersucht, die die Landschaft in diesem Bereich prägen könnten.

Verbesserte Effizienz und Energieeinsparung

Einer der Hauptschwerpunkte für die zukünftige Forschung ist die Verbesserung der Energieeffizienz von elektrischen Drehrohröfen. Aktuelle Entwicklungen zielen darauf ab, die Konstruktion und den Betrieb dieser Öfen zu optimieren, um den Energieverbrauch zu minimieren und gleichzeitig die Leistung zu maximieren. So könnten beispielsweise Fortschritte bei den Isoliermaterialien und Heiztechnologien die Wärmeverluste erheblich verringern und damit die Gesamteffizienz verbessern. Die Erforschung intelligenter Steuerungssysteme, die die Betriebsparameter auf der Grundlage von Echtzeitdaten dynamisch anpassen können, dürfte ebenfalls eine entscheidende Rolle bei der Erzielung dieser Effizienzsteigerungen spielen.

Integration von CO2-Abscheidungstechnologien

Die Integration von Technologien zur CO2-Abscheidung in elektrische Drehrohröfen ist ein vielversprechender Weg zur Verringerung der Umweltauswirkungen industrieller Prozesse. Durch die Abscheidung von CO2-Emissionen während des Kalzinierungsprozesses kann die Industrie nicht nur ihren Beitrag zum Klimawandel verringern, sondern auch neue Einnahmequellen durch die Nutzung oder den Verkauf des abgeschiedenen CO2 erschließen. Die künftige Forschung wird sich wahrscheinlich auf die Entwicklung effizienterer und kostengünstigerer CO2-Abscheidungsmethoden konzentrieren, die sich nahtlos in bestehende Ofensysteme integrieren lassen.

Entwicklung fortschrittlicher Materialien

Die Herstellung fortschrittlicher mineralischer Produkte mit Hilfe elektrischer Drehrohröfen ist ein weiterer Bereich, der reif für Innovationen ist. Da die Industrie auf der Suche nach Materialien mit verbesserten Eigenschaften für verschiedene Anwendungen ist, wie z. B. Granulate für Dächer, Adsorbentien und Trockenmittel, wird die Nachfrage nach spezialisierten Ofenprozessen steigen. Um diese Nachfrage zu befriedigen, ist die Erforschung neuer Materialien und Verarbeitungstechniken unerlässlich. Dazu gehören die Erforschung alternativer Rohstoffe und die Entwicklung neuer Methoden zur Veränderung der physikalischen und chemischen Eigenschaften der Produkte.

Ausweitung auf neue Anwendungen

Es wird erwartet, dass sich elektrische Drehrohröfen auch auf neue und aufkommende Anwendungen ausdehnen werden, wie z. B. die Plastics-to-Fuel (PTF)-Technologie. Die Fähigkeit dieser Öfen zur Pyrolyse, d. h. zur Umwandlung von Kunststoffabfällen in Brennstoffe oder Erdölprodukte, bietet eine nachhaltige Lösung für die Bewirtschaftung von Kunststoffabfällen, die mit herkömmlichen Methoden nicht verarbeitet werden können. Künftige Forschungsarbeiten werden sich auf die Optimierung dieser Prozesse konzentrieren, um eine breitere Palette von Kunststoffabfallarten zu verarbeiten und die Qualität der Endprodukte zu verbessern.

Technologischer Fortschritt und Automatisierung

Die technologischen Fortschritte bei elektrischen Drehrohröfen beschränken sich nicht auf Verfahrensverbesserungen. Es wird erwartet, dass die Integration fortschrittlicher Automatisierungs- und Kontrollsysteme die Betriebseffizienz und Sicherheit dieser Öfen erhöhen wird. Der Einsatz von hydraulischen Mechanismen, Frequenzregelung und intelligenten feuerfesten Materialien kann beispielsweise die Zuverlässigkeit und Wartung von Ofensystemen erheblich verbessern. Darüber hinaus könnte die Entwicklung von Technologien zur vorausschauenden Wartung mit Hilfe von KI und maschinellem Lernen die Ausfallzeiten weiter reduzieren und den gesamten Lebenszyklus von elektrischen Drehrohröfen verlängern.

Ökologische und regulatorische Erwägungen

Da die Umweltvorschriften immer strenger werden, müssen Konstruktion und Betrieb von elektrischen Drehrohröfen an diese neuen Normen angepasst werden. Die Erforschung sauberer Verbrennungstechnologien, emissionsärmerer Prozesse und nachhaltiger Materialien wird entscheidend sein. Darüber hinaus wird die Entwicklung von Ökobilanzierungsinstrumenten zur Bewertung der Umweltauswirkungen des Ofenbetriebs der Industrie helfen, fundierte Entscheidungen über ihre Prozesse zu treffen.

Schlussfolgerung

Die Zukunft derPyrolyseöfen mit elektrischem Drehrohrofen ist vielversprechend und bietet zahlreiche Möglichkeiten für Innovationen und Verbesserungen. Durch die Konzentration auf verbesserte Effizienz, CO2-Abscheidung, fortschrittliche Materialien, neue Anwendungen, technologische Fortschritte und Umweltaspekte kann die Branche den Fortschritt in Richtung einer nachhaltigeren und effizienteren Zukunft weiter vorantreiben. Diese Trends und Forschungsrichtungen werden nicht nur den Industrien zugute kommen, die direkt mit der Produktion und dem Einsatz elektrischer Drehrohröfen zu tun haben, sondern auch zu umfassenderen ökologischen und wirtschaftlichen Zielen beitragen.

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Ähnliche Artikel

- Drehrohröfen beherrschen: Ein umfassender Leitfaden für Betrieb, Anwendungen und Wartung

- Drehrohröfen: Ein umfassender Leitfaden für die moderne Materialverarbeitung

- Elektrischer Drehrohrofen-Pyrolyseofen: Ein umfassender Leitfaden zur Pyrolysetechnologie

- Ein umfassender Leitfaden für Drehrohröfen: Anwendungen, Typen und Funktionsprinzipien

- Drehrohröfen: Moderne Materialverarbeitung und Anwendungen