Einführung in Pyrolyse und elektrische Drehrohröfen

Pyrolyse, ein transformativer Prozess, der Wärme nutzt, um organische Materialien in Abwesenheit von Sauerstoff zu zersetzen, spielt in verschiedenen Industrien eine entscheidende Rolle. Elektrische Drehrohr-Pyrolyseöfen haben sich aufgrund ihres einzigartigen Designs und ihrer Heizfähigkeiten als bevorzugte Wahl für diesen Prozess herausgestellt. Diese Öfen bieten eine präzise Temperaturregelung, eine gleichmäßige Wärmeverteilung und eine hohe Energieeffizienz, was sie zu einem unverzichtbaren Werkzeug in der Pyrolyseindustrie macht. Dieser umfassende Leitfaden befasst sich mit den Prinzipien der Pyrolyse, den Betriebsmechanismen elektrischer Drehrohröfen und ihren bedeutenden Anwendungen in verschiedenen Bereichen.

Anwendungen von elektrischen Drehrohrofen-Pyrolyseöfen

Elektrische Drehrohr-Pyrolyseöfen bieten ein breites Anwendungsspektrum in verschiedenen Branchen, darunter Hochtemperaturoxidation, Reduktionsreaktionen, Produktion von Mineralprodukten und Kunststoff-zu-Kraftstoff-Technologie.

Hochtemperatur-Oxidations- und Reduktionsreaktionen:

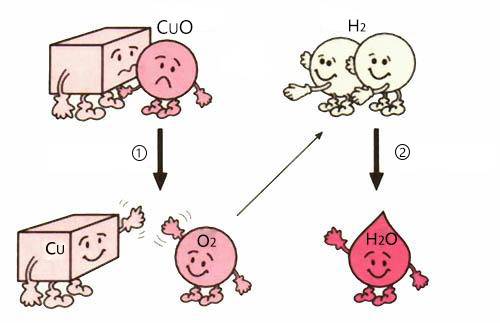

Elektrische Drehrohröfen werden üblicherweise für Oxidations- und Reduktionsreaktionen bei hohen Temperaturen verwendet. Beim Oxidationsprozess werden Materialien in Gegenwart von Sauerstoff erhitzt, um Verunreinigungen zu entfernen und ihre chemischen Eigenschaften zu verändern. Dieses Verfahren wird häufig bei der Herstellung von Dachgranulat, Adsorbentien, Füllstoffen und Trockenmitteln eingesetzt.

Bei Reduktionsreaktionen werden Materialien in Abwesenheit von Sauerstoff erhitzt, um Sauerstoffatome zu entfernen und ihre chemische Zusammensetzung zu ändern. Dieses Verfahren wird häufig bei der Herstellung von magnetischem Eisenoxid, Kobaltoxid, Manganoxid, Zinkoxid, Molybdänoxid, Vanadiumoxid und Wolframoxid eingesetzt.

Produktion mineralischer Produkte:

Drehrohröfen spielen eine wichtige Rolle bei der Herstellung fortschrittlicher Mineralprodukte wie Dachgranulat, Adsorptionsmittel, Füllstoffe und Trockenmittel. Sie werden verwendet, um Verunreinigungen zu entfernen, physikalische und chemische Eigenschaften zu verändern, Beschichtungen und Farben mit Grundmaterialien zu verbinden und vieles mehr.

Plastics-to-Fuel (PTF)-Technologie:

Elektrische Drehrohröfen gewinnen in der PTF-Technologie zunehmend an Bedeutung, einem Prozess, der Kunststoffabfälle in Treibstoff oder Bausteine für Erdölprodukte umwandelt. Drehrohröfen dienen der Pyrolyse, einem thermischen Prozess, bei dem Kunststoffe in kleinere Moleküle zerlegt werden. Dieses Verfahren ermöglicht die Wiederverwertung einer breiteren Palette von Kunststoffabfallarten und stellt eine dringend benötigte Alternative für Kunststoffe dar, die nicht mit herkömmlichen mechanischen Verfahren verarbeitet werden können.

Vorteile von elektrischen Drehrohrofen-Pyrolyseöfen:

Elektrische Drehrohr-Pyrolyseöfen bieten mehrere Vorteile im Produktionsprozess:

- Hohe thermische Effizienz: Elektroöfen haben keine Emissionen, Asche oder Schlacke, was zu einer höheren thermischen Effizienz führt.

- Präzise Temperaturregelung: Elektroöfen ermöglichen eine genaue Temperaturregelung und eignen sich daher für Prozesse mit engen Vorbrenntemperaturen.

- Reduzierte Brennstofflagerung und -transport: Elektroöfen machen die Lagerung und den Transport von Brennstoff überflüssig, was die Brennstoffverwaltung vereinfacht und Sicherheitsbedenken verringert.

- Vorteile für die Umwelt: Elektroöfen erzeugen kein SO2-Gas, was die Korrosion des Ofenkörpers und die Umweltverschmutzung verringert.

Zusammenfassend lässt sich sagen, dass elektrische Drehrohrofen-Pyrolyseöfen vielseitige und effiziente Geräte sind, die häufig bei Hochtemperatur-Oxidations- und Reduktionsreaktionen, der Produktion von Mineralprodukten und der Kunststoff-zu-Brennstoff-Technologie eingesetzt werden. Ihre hohe thermische Effizienz, präzise Temperaturregelung und geringere Umweltbelastung machen sie zu einer bevorzugten Wahl für verschiedene industrielle Anwendungen.

Heizmethoden für Pyrolyseöfen

Pyrolyseöfen können mit verschiedenen Methoden beheizt werden, darunter elektrische Widerstandsheizung, Gasheizung und Induktionsheizung. Die Wahl der Heizmethode hängt von der Art des zu pyrolysierenden Materials und den gewünschten Betriebsbedingungen ab.

Elektrische Widerstandsheizung

Elektrische Widerstandsheizung ist eine Heizmethode, bei der ein elektrischer Strom durch ein Widerstandselement geleitet wird, wodurch es sich erwärmt. Diese Heizmethode wird häufig in Pyrolyseöfen verwendet, da sie eine gleichmäßige, umfassende Erwärmung des zu pyrolysierenden Materials ermöglicht. Außerdem lässt sich die elektrische Widerstandsheizung relativ einfach steuern, was sie zu einer guten Wahl für Anwendungen macht, bei denen eine präzise Temperaturregelung erforderlich ist.

Gasbefeuerte Heizung

Beim Gasheizen handelt es sich um eine Heizmethode, bei der ein Gasbrenner verwendet wird, um das zu pyrolysierende Material zu erhitzen. Diese Heizmethode wird häufig in Pyrolyseöfen eingesetzt, da damit schnell und effizient hohe Temperaturen bereitgestellt werden können. Gasbefeuerte Heizungen sind außerdem relativ kostengünstig im Betrieb, was sie zu einer guten Wahl für Anwendungen macht, bei denen die Kosten eine Rolle spielen.

Induktionsheizung

Induktionserwärmung ist eine Heizmethode, bei der ein Wechselstrom durch eine Spule geleitet wird und so ein Magnetfeld erzeugt. Dieses Magnetfeld induziert Wirbelströme im zu pyrolysierenden Material, wodurch es sich erwärmt. Die Induktionserwärmung ist eine sehr effiziente Heizmethode, mit der Materialien sehr schnell erhitzt werden können. Allerdings ist die Induktionserwärmung auch teurer als andere Heizmethoden, weshalb sie für Pyrolyseöfen weniger verbreitet ist.

Die Wahl der Heizmethode für einen Pyrolyseofen hängt von einer Reihe von Faktoren ab, darunter der Art des zu pyrolysierenden Materials, den gewünschten Betriebsbedingungen und den Kosten der Heizmethode. Elektrische Widerstandsheizungen sind eine gute Wahl für Anwendungen, bei denen eine gleichmäßige Rundumheizung erforderlich ist und eine präzise Temperaturregelung wichtig ist. Gasbefeuerte Heizungen sind eine gute Wahl für Anwendungen, bei denen schnell und effizient hohe Temperaturen erforderlich sind und die Kosten eine Rolle spielen. Induktionserwärmung ist eine gute Wahl für Anwendungen, bei denen schnell und effizient sehr hohe Temperaturen erforderlich sind, die Kosten jedoch keine Rolle spielen.

Faktoren, die die Effizienz des Pyrolyseofens beeinflussen

Temperatur

Die Temperatur ist einer der wichtigsten Faktoren, die die Effizienz des Pyrolyseofens beeinflussen. Die optimale Temperatur für die Pyrolyse hängt vom jeweiligen Einsatzstoff und den gewünschten Endprodukten ab. Im Allgemeinen begünstigen höhere Temperaturen die Produktion nicht kondensierbarer Gase (Synthesegas, synthetisches Gas), während niedrigere Temperaturen die Produktion hochwertiger fester Produkte (Holzkohle, Biokohle, torrefizierte Brennstoffe) begünstigen.

Verweilzeit

Die Verweilzeit des Materials im Pyrolyseofen ist ein weiterer wichtiger Faktor für die Effizienz. Längere Verweilzeiten ermöglichen eine vollständigere Umwandlung des Ausgangsmaterials, was zu höheren Ausbeuten an gewünschten Produkten führt. Zu lange Verweilzeiten können jedoch auch zur Bildung unerwünschter Nebenprodukte führen.

Druck

Auch der Druck im Pyrolyseofen kann die Effizienz beeinflussen. Höherer Druck kann die Bildung flüssiger Produkte fördern, während niedrigerer Druck die Bildung fester Produkte begünstigt.

Andere Faktoren

Zusätzlich zu den oben diskutierten Hauptfaktoren können auch mehrere andere Faktoren die Effizienz des Pyrolyseofens beeinflussen, darunter:

Partikelgröße : Kleinere Partikelgrößen begünstigen eine schnellere thermische Zersetzung, was zu größeren Mengen an Pyrolyseöl und -gas führt.

Feuchtigkeitsgehalt des Ausgangsmaterials : Ein höherer Feuchtigkeitsgehalt kann die Pyrolyseeffizienz verringern und die Produktion unerwünschter Nebenprodukte erhöhen.

Ofendesign : Auch das Design des Pyrolyseofens kann die Effizienz beeinflussen. Faktoren wie die Größe und Form des Ofens, die Art der verwendeten Heizelemente und das Vorhandensein von Leitblechen oder anderen internen Komponenten können die Leistung beeinflussen.

Betriebsbedingungen : Die Betriebsbedingungen des Pyrolyseofens, wie Temperatur, Druck und Verweilzeit, müssen sorgfältig kontrolliert werden, um eine optimale Leistung sicherzustellen.

Durch die sorgfältige Berücksichtigung all dieser Faktoren ist es möglich, die Effizienz eines Pyrolyseofens zu optimieren und die gewünschten Endprodukte herzustellen.

Vorteile von elektrischen Drehrohrofen-Pyrolyseöfen

Elektrische Drehrohr-Pyrolyseöfen bieten gegenüber herkömmlichen Pyrolyseöfen mehrere Vorteile, darunter:

Hohe Energieeffizienz: Elektrische Drehrohröfen nutzen Strom als Wärmequelle, was eine effizientere Energieform als fossile Brennstoffe ist. Dies führt zu geringeren Betriebskosten und einer geringeren Umweltbelastung.

Geringe Wärmeverluste: Das rotierende Design elektrischer Drehrohröfen minimiert Wärmeverluste, da die Wärme ständig im gesamten Ofen verteilt wird. Dadurch wird sichergestellt, dass der Pyrolyseprozess effizient und mit minimaler Energieverschwendung durchgeführt wird.

Eignung für die Niedertemperatur-Thermolyse: Elektrische Drehrohröfen eignen sich gut für die Niedertemperatur-Thermolyse, einen Prozess, bei dem Materialien auf relativ niedrige Temperaturen erhitzt werden, um organische Stoffe abzubauen. Dadurch sind sie ideal für Anwendungen wie die Pyrolyse von Biomasse und Abfallstoffen.

Reduzierte Umweltbelastung: Elektrische Drehrohröfen erzeugen minimale Emissionen, da sie zur Wärmeerzeugung nicht auf fossile Brennstoffe angewiesen sind. Dies reduziert die Umweltbelastung des Pyrolyseprozesses und trägt zu einer saubereren Luftqualität bei.

Zusätzliche Vorteile:

- Automatisierter Betrieb: Elektrische Drehrohröfen können automatisiert werden, um eine präzise Temperaturkontrolle aufrechtzuerhalten und optimale Pyrolysebedingungen sicherzustellen.

- Kompaktes Design: Elektrische Drehrohröfen sind häufig kompakter als herkömmliche Pyrolyseöfen und eignen sich daher für Anwendungen mit begrenztem Platzangebot.

- Einfache Wartung: Das rotierende Design elektrischer Drehrohröfen erleichtert die Wartung und Reinigung und minimiert Ausfallzeiten.

- Vielseitige Anwendungen: Elektrische Drehrohröfen können für eine Vielzahl von Pyrolyseanwendungen eingesetzt werden, darunter Abfallbehandlung, Biomasseumwandlung und Materialrecycling.

Umweltvorteile von Pyrolyseöfen

Pyrolyseöfen bieten eine Reihe von Umweltvorteilen und machen sie zu einer nachhaltigen Lösung für die Abfallentsorgung und die Erzeugung erneuerbarer Energien.

Reduzierung der Treibhausgasemissionen

Durch die Pyrolyse werden organische Abfallstoffe in Biokraftstoffe umgewandelt, die einen geringeren CO2-Fußabdruck haben als fossile Kraftstoffe. Durch den Ersatz fossiler Brennstoffe durch Biokraftstoffe tragen Pyrolyseöfen zur Reduzierung der Treibhausgasemissionen bei und mildern so den Klimawandel.

Energieeffizienz

Pyrolyse ist ein energieeffizienter Prozess. Die zum Heizen des Ofens aufgewendete Energie wird in der Regel durch die erzeugte Energie in Form von Biokraftstoffen oder anderen wertvollen Produkten ausgeglichen. Diese Energie kann zum Antrieb des Ofens selbst oder anderer Vorgänge verwendet werden, wodurch der Gesamtenergieverbrauch gesenkt wird.

Flexibilität

Pyrolyseöfen können ein breites Spektrum organischer Materialien verarbeiten, darunter landwirtschaftliche Abfälle, Holzabfälle und feste Siedlungsabfälle. Diese Flexibilität macht die Pyrolyse zu einer vielseitigen Lösung für die Abfallwirtschaft und die Erzeugung erneuerbarer Energien.

Sicherer und verantwortungsvoller Betrieb von Pyrolyseöfen

Pyrolyseöfen sind wesentliche Geräte für verschiedene industrielle Prozesse. Ihr Betrieb erfordert jedoch die strikte Einhaltung von Sicherheitsprotokollen und ordnungsgemäßen Wartungspraktiken, um eine optimale Leistung sicherzustellen und Risiken zu minimieren.

Bedeutung des ordnungsgemäßen Betriebs und der ordnungsgemäßen Wartung

Pyrolyseöfen arbeiten bei hohen Temperaturen und verarbeiten gefährliche Stoffe, weshalb ihr sicherer Betrieb von größter Bedeutung ist. Zum ordnungsgemäßen Betrieb gehören:

- Aufrechterhaltung einer präzisen Temperaturkontrolle

- Gewährleistung einer ausreichenden Verweilzeit der Materialien

- Kontrolle des Drucks im Ofen

- Regelmäßige Reinigung und Wartung zur Vorbeugung von Störungen

Durch Befolgen dieser Richtlinien können Betreiber die Ofeneffizienz optimieren, die Produktqualität verbessern und die Lebensdauer der Ausrüstung verlängern.

Sicherheitsprotokolle und Einhaltung gesetzlicher Vorschriften

Um die Sicherheit von Personal und Umwelt zu gewährleisten, ist es von entscheidender Bedeutung, die örtlichen Vorschriften einzuhalten und die erforderlichen Genehmigungen einzuholen. Die Implementierung eines umfassenden Sicherheitsmanagementsystems ist unerlässlich, einschließlich:

- Festlegung klarer Betriebsabläufe

- Bereitstellung angemessener Schulungen für Bediener

- Durchführung regelmäßiger Sicherheitsinspektionen und Audits

- Pflege von Notfallplänen

Faktoren, die die Effizienz des Ofens beeinflussen

Mehrere Faktoren beeinflussen die Effizienz und Effektivität von Pyrolyseöfen:

- Temperatur: Die Temperatur des Ofens muss genau kontrolliert werden, um optimale Pyrolysebedingungen zu erreichen.

- Verweilzeit: Die Zeit, die Materialien im Ofen verbringen, beeinflusst das Ausmaß der Pyrolyse und die Ausbeute der gewünschten Produkte.

- Druck: Die Aufrechterhaltung des richtigen Drucks im Ofen ist entscheidend für die Kontrolle des Pyrolyseprozesses und die Verhinderung von Explosionen.

Durch die Optimierung dieser Faktoren können Betreiber die Produktausbeute maximieren, den Energieverbrauch minimieren und die Ofenleistung verbessern.

Zusätzliche Funktionen und Komponenten

Zusätzlich zur Hauptpyrolysekammer können Öfen verschiedene Merkmale und Komponenten umfassen:

- Zufuhr- und Abfuhrsysteme: Diese Systeme regulieren den Materialfluss in den Ofen hinein und aus ihm heraus.

- Gasreinigungssysteme: Diese Systeme entfernen schädliche Gase und Emissionen aus den Ofenabgasen.

- Sicherheits- und Kontrollsysteme: Diese Systeme überwachen und steuern Ofenparameter wie Temperatur, Druck und Gasfluss.

Durch die Integration dieser zusätzlichen Funktionen können Öfen effizienter, sicherer und umweltfreundlicher betrieben werden.

Sichere Betriebspraktiken

Der sichere Betrieb von Pyrolyseöfen erfordert eine Kombination aus technischem Fachwissen und Wachsamkeit:

- Visuelle Überwachung: Bediener müssen die Betriebsbedingungen wie Temperatur und Druck kontinuierlich überwachen.

- Integrierte Regelkreise: Automatisierte Steuerungssysteme können die Ofenparameter überwachen und anpassen und so einen optimalen Betrieb gewährleisten.

- Predictive-Intelligence-Modelle: Intelligente Technologien können potenzielle Probleme vorhersagen und beheben, wodurch Ausfallzeiten minimiert und die Sicherheit erhöht werden.

- Verbessertes Brennermanagement: Optimierte Brennersysteme verbessern die Kraftstoffeffizienz und reduzieren Emissionen.

- Ferntests: Ferndiagnosen und -tests ermöglichen die proaktive Identifizierung und Lösung von Problemen.

- Automatisierte Notabschaltung: Regelkreise können so programmiert werden, dass sie bei Störungen eine Notabschaltung auslösen.

- Wartung des Flüssigkeitssystems: Regelmäßige Wartung der Flüssigkeitssysteme verhindert Korrosion und sorgt für einen reibungslosen Betrieb.

Abschluss

Elektrische Drehrohr-Pyrolyseöfen bieten eine vielseitige und umweltfreundliche Lösung für die Abfallentsorgung und Ressourcenrückgewinnung. Ihre hohe Effizienz, geringe Wärmeverluste und die Fähigkeit, ein breites Materialspektrum zu verarbeiten, machen sie zu einem wertvollen Aktivposten in verschiedenen Branchen.

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

Ähnliche Artikel

- Erforschung von Drehrohröfen: Ein umfassender Leitfaden

- Drehrohröfen beherrschen: Ein umfassender Leitfaden für Betrieb, Anwendungen und Wartung

- Elektrischer Pyrolyse-Drehrohrofen: Konstruktion, Betrieb und Anwendungen

- Erkundung der Vorteile und Anwendungen von Drehrohröfen: Ein umfassender Leitfaden

- Ein umfassender Leitfaden für Drehrohröfen: Anwendungen, Typen und Funktionsprinzipien