Einführung in die Molekulare Destillation

Definition und Grundsätze

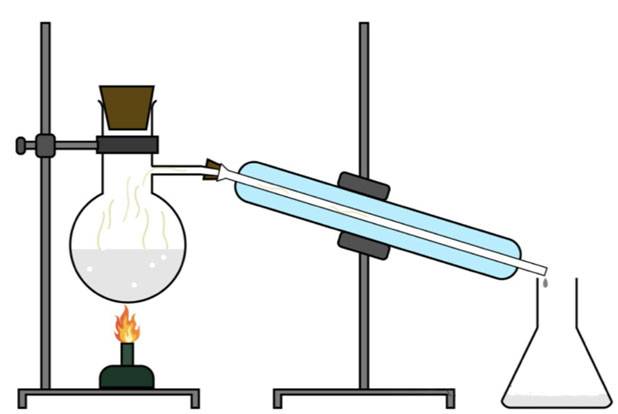

Die Molekulardestillation, oft auch als Kurzstrecken-Molekulardestillation bezeichnet, ist eine spezielle Technik zur Trennung wärmeempfindlicher Stoffe mit hohem Siedepunkt. Im Gegensatz zu herkömmlichen Destillationsmethoden, die auf Unterschieden in den Siedepunkten beruhen, arbeitet die molekulare Destillation auf der Grundlage der mittleren freien Weglänge der Moleküle. Dieses Prinzip ermöglicht es, Verbindungen zu isolieren, die sich sonst bei hohen Temperaturen zersetzen würden, was besonders für hitzeempfindliche Stoffe von Vorteil ist.

Bei diesem Verfahren wird ein Hochvakuum erzeugt, das den Druck so weit reduziert, dass sich die Moleküle ohne Zusammenstöße mit anderen Molekülen über kurze Strecken bewegen können. Dieses Fehlen von Zusammenstößen ermöglicht die Trennung von Stoffen auf der Grundlage ihres Molekulargewichts und nicht ihres Siedepunkts. Infolgedessen kann die Molekulardestillation mit Stoffen umgehen, die mit herkömmlichen Destillationsmethoden nicht behandelt werden können, wodurch eine höhere Reinheit gewährleistet und die Integrität hitzeempfindlicher Verbindungen gewahrt wird.

Im Wesentlichen nutzt die Molekulardestillation die mittlere freie Weglänge der Moleküle, um Trennungen durchzuführen, die mit herkömmlichen Destillationsverfahren nicht möglich sind. Dies macht sie zu einem unschätzbaren Werkzeug in Branchen wie der Pharma- und Lebensmittelindustrie, wo die Aufrechterhaltung der Qualität und Reinheit der Produkte von größter Bedeutung ist.

Vergleich mit der traditionellen Destillation

Bei der traditionellen Destillation werden die unterschiedlichen Siedepunkte der verschiedenen Stoffe ausgenutzt, eine Methode, die seit Jahrhunderten weit verbreitet ist. Dieser Ansatz kann jedoch einschränkend sein, insbesondere wenn es sich um hitzeempfindliche Stoffe oder um Stoffe mit sehr nahen Siedepunkten handelt. Im Gegensatz dazu führt die Molekulardestillation einen neuartigen Mechanismus ein, der sich auf die mittlere freie Weglänge der Moleküle und nicht auf Siedepunktunterschiede stützt. Diese innovative Technik eignet sich besonders gut für Materialien, die aufgrund ihrer thermischen Empfindlichkeit oder ihrer komplexen chemischen Zusammensetzung eine vorsichtigere Handhabung erfordern.

Da sich die Molekulardestillation auf die mittlere freie Weglänge der Moleküle stützt, kann sie im Vergleich zu herkömmlichen Methoden bei deutlich niedrigeren Temperaturen arbeiten. Dies wird durch die Schaffung einer Hochvakuumumgebung erreicht, die die Wahrscheinlichkeit eines thermischen Abbaus minimiert. Bei diesem Verfahren bewegen sich die Moleküle in geraden Linien, bis sie mit einem anderen Molekül oder der Gefäßwand kollidieren, ein Prinzip, das sich grundlegend von dem bei der herkömmlichen Destillation beobachteten Phasenwechsel unterscheidet. Dieser Unterschied in der Arbeitsweise bedeutet, dass mit der Molekulardestillation höhere Trennungseffizienzen erzielt werden können, was sie zu einer idealen Wahl für Branchen macht, die hochreine Produkte benötigen, wie z. B. die Pharma- und Lebensmittelindustrie.

Darüber hinaus erhöhen die kurzen Aufheizzeiten der Molekulardestillation, die durch den Einsatz von Abstreifern zur Erzeugung eines gleichmäßigen Films auf der Verdampferoberfläche ermöglicht werden, ihre Effektivität weiter. Dies verringert nicht nur das Risiko der Materialzersetzung, sondern erhöht auch die Gesamteffizienz des Destillationsprozesses. Durch die Konzentration auf die mittlere freie Weglänge der Moleküle bietet die Molekulardestillation eine präzisere und kontrolliertere Trennmethode, die sich von herkömmlichen Destillationstechniken abhebt.

Hauptvorteile der molekularen Destillation

Hohes Destillationsvakuum

Die Molekulardestillation arbeitet unter Hochvakuum, ein entscheidender Faktor, der ihre Effektivität erheblich steigert. Dieses Hochvakuum ist von entscheidender Bedeutung, da es den Destillationsprozess bei wesentlich niedrigeren Temperaturen als bei herkömmlichen Verfahren ermöglicht. Durch die Verringerung des Drucks wird der Siedepunkt des Flüssigkeitsgemischs gesenkt, was wiederum die Destillationsgeschwindigkeit erhöht. Dies ist vor allem bei temperaturempfindlichen Komponenten von Vorteil, da so das Risiko einer thermischen Schädigung minimiert wird.

Nehmen wir zum Beispiel Wasser, das auf Meereshöhe bei 100°C (212°F) siedet. In Denver, CO, siedet Wasser aufgrund des niedrigeren atmosphärischen Drucks bei 95°C (203°F). Dieses Prinzip wird bei der Molekulardestillation angewandt, um ein Vakuum zu erzeugen, das die Siedepunkte der zu destillierenden Stoffe herabsetzt. Dies schützt nicht nur temperaturempfindliche Verbindungen vor Schäden, sondern steigert auch die Produktivität.

Unter Grob- und Feinvakuumbedingungen werden die Siedepunkte der Stoffe stark herabgesetzt, so dass der Anwender eine thermische Zersetzung seiner Produkte vermeiden kann. Der Abstreifmechanismus, der für einen gleichmäßigen Film auf der Verdampferoberfläche sorgt, steigert die Verdampfungseffizienz weiter und macht den Prozess sowohl energieeffizient als auch hoch effektiv.

Niedrige Destillationstemperatur

Die Molekulardestillation arbeitet bei Temperaturen, die deutlich unter den Siedepunkten der Rohstoffe liegen, was sie zu einer idealen Lösung für hitzeempfindliche Verbindungen macht. Erreicht wird dies durch den Einsatz einer Hochvakuumumgebung, die den Druck um das Flüssigkeitsgemisch herum reduziert. Dadurch wird der Siedepunkt der Flüssigkeit gesenkt, so dass die Destillation bei wesentlich niedrigeren Temperaturen erfolgen kann. Bei normalem Atmosphärendruck siedet Wasser beispielsweise bei 100 °C (212 °F), aber im Vakuum kann es bei Temperaturen von 95 °C (203 °F) sieden, je nach Druckminderung.

Diese Niedrigtemperatur-Destillationsmethode ist besonders vorteilhaft in Industrien, in denen hitzeempfindliche Materialien verwendet werden, wie z. B. bei der Verarbeitung von Rohöl. In solchen Fällen müssen die Temperaturen sorgfältig kontrolliert werden, um ein thermisches Cracken von Komponenten mit hohem Molekulargewicht zu verhindern, das zur Bildung von Petrolkoks führen kann. Dieses unerwünschte Nebenprodukt kann erhebliche betriebliche Probleme verursachen, einschließlich der Verstopfung von Ofenrohren und Rohrleitungen der Destillationskolonne. Durch die Aufrechterhaltung der Destillationstemperaturen unter 370 bis 380 °C gewährleistet die Molekulardestillation, dass diese hochmolekularen Kohlenwasserstoffe intakt bleiben und die Integrität des Endprodukts erhalten bleibt.

Darüber hinaus minimieren die niedrigen Betriebstemperaturen der Molekulardestillation das Risiko des Abbaus oder der Zersetzung von temperaturempfindlichen Komponenten. Dies ist entscheidend für Anwendungen, bei denen die Aufrechterhaltung der chemischen und physikalischen Eigenschaften des Destillats von entscheidender Bedeutung ist, wie z. B. bei der Herstellung von hochreinen Produkten in der Lebensmittel- und Pharmaindustrie. Die Möglichkeit, Materialien bei so niedrigen Temperaturen zu destillieren, verbessert nicht nur die Qualität des Endprodukts, sondern verlängert auch die Lebensdauer der Anlagen, da thermische Belastungen und Verschleiß reduziert werden.

Zusammenfassend lässt sich sagen, dass die niedrige Destillationstemperatur, die durch die Molekulardestillation erreicht wird, eine robuste Lösung für den Umgang mit hitzeempfindlichen Materialien darstellt, die eine effiziente und sichere Verarbeitung gewährleistet, ohne die Qualität des Destillats zu beeinträchtigen.

Hohe Trenneffizienz

Die Molekulardestillation zeichnet sich durch ihre einzigartige Fähigkeit aus, eine hohe Trenneffizienz zu erreichen, eine Eigenschaft, die herkömmliche Destillationsmethoden einfach nicht erreichen können. Da das Verfahren irreversibel ist, können Stoffe, die für herkömmliche Destillationstechniken undurchlässig sind, effektiv getrennt werden. Dies ist besonders vorteilhaft in Branchen, in denen es auf hochreine Produkte ankommt, wie z. B. in der Lebensmittel- und Pharmaindustrie.

Bei der herkömmlichen Destillation basiert die Trennung von Stoffen in erster Linie auf Unterschieden in den Siedepunkten. Diese Methode ist jedoch bei komplexen Gemischen oder hitzeempfindlichen Verbindungen oft unzureichend. Die Molekulardestillation hingegen arbeitet nach dem Prinzip der molekularen Mittelwertfreiheit und ermöglicht die Trennung von Komponenten, die sehr ähnliche Siedepunkte haben oder empfindlich auf hohe Temperaturen reagieren.

Diese überlegene Trennfähigkeit ist nicht nur theoretisch, sondern hat auch praktische Auswirkungen auf die Herstellung hochwertiger, reiner Substanzen. In der pharmazeutischen Industrie beispielsweise ist die Fähigkeit, reine Wirkstoffe aus komplexen Gemischen zu extrahieren, entscheidend für die Wirksamkeit und Sicherheit von Medikamenten. Auch in der Lebensmittelindustrie sorgt die molekulare Destillation dafür, dass Öle und Fette so gereinigt werden, dass sie strengen Qualitätsstandards entsprechen und den Nährwert und den Geschmack der Produkte insgesamt verbessern.

Die Effizienz der Molekulardestillation wird noch dadurch unterstrichen, dass sie unter Hochvakuum und bei niedrigen Temperaturen betrieben werden kann, wodurch das Risiko eines thermischen Abbaus minimiert wird. Dies macht sie zur idealen Wahl für die Verarbeitung empfindlicher Verbindungen, die andernfalls durch herkömmliche Hochtemperatur-Destillationsmethoden beeinträchtigt würden.

Zusammenfassend lässt sich sagen, dass die hohe Trenneffizienz der Molekulardestillation nicht nur die Bandbreite der Materialien erweitert, die effektiv verarbeitet werden können, sondern auch die Herstellung hochreiner Produkte gewährleistet, was sie zu einer unverzichtbaren Technik in Branchen macht, die höchste Präzision und Qualität verlangen.

Kurze Heizzeit

Durch den Einsatz eines Abstreifers zur Erzeugung eines gleichmäßigen Films auf der Verdampferoberfläche wird die Verdampfungsfläche erheblich vergrößert. Dadurch wird nicht nur der Destillationsprozess beschleunigt, sondern auch das Risiko der Materialzersetzung verringert. Durch die Gewährleistung eines gleichmäßigen und effizienten Films spielt der Abstreifer eine entscheidende Rolle bei der Minimierung der für die Erhitzung erforderlichen Zeit, wodurch die Integrität hitzeempfindlicher Materialien erhalten bleibt.

Bei der Molekulardestillation ist die kurze Erhitzungszeit ein entscheidender Faktor, der sie von herkömmlichen Destillationsmethoden unterscheidet. Herkömmliche Verfahren erfordern oft eine längere Exposition gegenüber hohen Temperaturen, was zum Abbau empfindlicher Verbindungen führen kann. Im Gegensatz dazu nutzt die Molekulardestillation den mittleren freien Molekularbereich, um bei Temperaturen zu arbeiten, die weit unter den Siedepunkten der Ausgangsstoffe liegen. Dieser Ansatz verkürzt nicht nur die Destillationszeit, sondern bewahrt auch die Qualität und Stabilität des Destillats.

Die Effizienz des Abstreifers bei der Bildung eines gleichmäßigen Films ist entscheidend für die Gesamteffizienz des Destillationsprozesses. Ein gleichmäßiger Film stellt sicher, dass alle Teile der Verdampferoberfläche gleichermaßen der Wärmequelle ausgesetzt sind, was eine gleichmäßige Verdampfung fördert. Diese gleichmäßige Verteilung der Wärme verringert die Wahrscheinlichkeit von Hotspots, in denen eine örtliche Überhitzung zur Zersetzung des Materials führen könnte. Folglich wird der Destillationsprozess kontrollierter und effizienter, was zu qualitativ hochwertigeren Endprodukten führt.

Darüber hinaus trägt die reduzierte Heizzeit bei der Molekulardestillation zu Energieeinsparungen und betrieblicher Effizienz bei. Durch die Minimierung der Dauer der Erhitzungsphase verbraucht das Verfahren im Vergleich zu herkömmlichen Destillationsmethoden weniger Energie. Dieser energieeffiziente Ansatz senkt nicht nur die Betriebskosten, sondern steht auch im Einklang mit nachhaltigen Praktiken und macht die Molekulardestillation zu einer umweltfreundlichen Wahl für Industrien, die mit hitzeempfindlichen Materialien arbeiten.

Ähnliche Produkte

- Hochtemperatur-Konstanttemperatur-Heizzirkulator Wasserbad-Kühler-Zirkulator für Reaktionsbad

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Doppelplatten-Heizpresse für Labor

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- 20L Heiz-Kühl-Umwälzthermostat Kühlwasserbad-Umwälzgerät für Hoch- und Tieftemperatur-Konstanttemperaturreaktion

Ähnliche Artikel

- Merkmale und Sicherheitsvorkehrungen von Labor-Wasserbadgeräten

- Vorbereitungs- und Nachbearbeitungsarbeiten für den Einsatz eines thermostatischen Niedertemperatur-Reaktionsbades

- Elektrische Heizsysteme(3): Verständnis, Vorteile und Anwendungen

- Wasserbad mit konstanter Temperatur: Verwendung, Wartung und Betrieb

- Die Wahl der richtigen Heizmethode für Laborexperimente