Definition der Schälfestigkeit

Konzept und Bedeutung

Die Abziehfestigkeit, ein wichtiger Parameter in der Materialwissenschaft, ist definiert als die Kraft, die erforderlich ist, um eine Filmschicht pro Flächeneinheit von ihrem Substrat zu trennen, und wird in der Regel in N/mm² gemessen. Diese Kennzahl ist entscheidend für die Bewertung der Haftungseigenschaften der Folienschicht, die wiederum deren Gesamtleistung und Haltbarkeit beeinflussen.

Die Adhäsionsqualität ist bei verschiedenen Anwendungen, von elektronischen Geräten bis hin zu Automobilbeschichtungen, von größter Bedeutung, da die Integrität der Folienschicht direkte Auswirkungen auf die Funktionalität und Langlebigkeit des Produkts hat. Eine höhere Schälfestigkeit deutet auf eine stärkere Haftung hin, die die Widerstandsfähigkeit der Folienschicht gegenüber Umwelteinflüssen wie Temperaturschwankungen und Luftfeuchtigkeit verbessern und damit ihre Lebensdauer verlängern kann.

Das Verständnis der Schälfestigkeit ist nicht nur eine akademische Übung, sondern eine praktische Notwendigkeit für Ingenieure und Wissenschaftler, die sicherstellen müssen, dass die von ihnen entworfenen und aufgebrachten Folienschichten die strengen Anforderungen ihrer Anwendungen erfüllen. Durch die genaue Messung und Optimierung der Schälfestigkeit können sie zuverlässigere und haltbarere Produkte entwickeln, was letztlich zu einer besseren Leistung und Kundenzufriedenheit führt.

Messmethoden für die Schälfestigkeit

Scher-Test-Methode

Die Schertestmethode ist ein wichtiges Verfahren zur Bewertung der Schälfestigkeit von gesputterten Folienschichten. Bei dieser Methode wird eine Scherbeanspruchung auf die Filmschicht ausgeübt, um die Kraft zu bestimmen, die erforderlich ist, um sie vom Substrat abzulösen. Bei diesem Verfahren wird in erster Linie eine universelle Materialprüfmaschine verwendet, die für die Durchführung verschiedener physikalischer Eigenschaftstests, einschließlich Zug-, Druck- und Schertests, ausgelegt ist.

Die wichtigsten Schritte bei der Scherprüfungsmethode

- Vorbereitung des Probekörpers: Der erste Schritt besteht darin, eine Probe mit einer gleichmäßigen Filmschicht vorzubereiten und sicherzustellen, dass das Substrat sauber und richtig behandelt ist, um die Haftung zu verbessern.

- Fixierung der Probe: Die vorbereitete Probe wird dann sicher in der Universal-Materialprüfmaschine befestigt. Dadurch wird sichergestellt, dass die Probe während der Prüfung stabil bleibt und genaue Messungen möglich sind.

- Aufbringen der Scherkraft: Eine konstante Scherkraft wird auf die Folienschicht ausgeübt. Diese Kraft wird schrittweise erhöht, bis sich die Folienschicht vom Substrat abzulösen beginnt.

- Aufzeichnung der maximalen Last: Die maximale Last, die erforderlich ist, um die Ablösung einzuleiten, wird aufgezeichnet. Dieser Wert ist entscheidend für die Bestimmung der Schälfestigkeit der Folienschicht.

Spezifikationen der Ausrüstung

- Universal-Materialprüfmaschine: Diese Maschine ist mit einem hochpräzisen Sensor ausgestattet, der die aufgebrachte Kraft und die Verschiebung genau misst. Außerdem verfügt sie über verschiedene Spannvorrichtungen, um verschiedene Arten von Proben und Prüfanforderungen zu erfüllen.

Wenn Sie diese Schritte befolgen und die entsprechende Ausrüstung verwenden, liefert die Scherprüfmethode eine zuverlässige und genaue Bewertung der Schälfestigkeit von gesputterten Filmschichten.

Schmelzschälprüfverfahren

Die Emaille-Peeling-Testmethode ist ein wichtiges Verfahren zur Bewertung der Haftfestigkeit von Folienschichten auf Substraten. Bei dieser Methode wird eine Zugkraft eingesetzt, um die Filmschicht schrittweise vom Substrat zu trennen, bis sie reißt, wobei die für die Ablösung erforderliche Kraft gemessen wird. Die wichtigste Ausrüstung für diesen Test ist eineZugprüfmaschinedie speziell dafür ausgelegt ist, kontrollierte Zugkräfte anzuwenden und die daraus resultierenden Kräfte genau zu messen.

Das Verfahren zur Durchführung des Schmelzablösetests umfasst mehrere sorgfältige Schritte:

-

Vorbereitung der Probe: Der erste Schritt ist die Vorbereitung der Prüfmuster. Dabei muss sichergestellt werden, dass die Filmschicht gleichmäßig und ohne Fehler auf das Substrat aufgetragen wird. Der Untergrund sollte außerdem sauber sein und ordnungsgemäß behandelt werden, um die Haftung zu verbessern.

-

Anbringung mit doppelseitigem Klebeband: Um die Anwendung der Zugkraft zu erleichtern, werden die Proben mit doppelseitigem Klebeband an der Zugprüfmaschine befestigt. Dieses Klebeband sorgt dafür, dass die Kraft gleichmäßig und direkt auf die Schnittstelle zwischen der Folienschicht und dem Substrat aufgebracht wird.

-

Einlegen in die Zugprüfmaschine: Sobald die Proben befestigt sind, werden sie vorsichtig in die Zugprüfmaschine gelegt. Die Maschine wird dann so kalibriert, dass sie eine kontrollierte Zugkraft mit einer bestimmten Geschwindigkeit aufbringt.

-

Aufzeichnung der Versagenskraft: Während die Zugkraft aufgebracht wird, zeichnet die Maschine die Kraft auf, die erforderlich ist, um die Trennung der Filmschicht vom Substrat einzuleiten und abzuschließen. Diese aufgezeichnete Kraft, die als Bruchkraft bezeichnet wird, ist ein direktes Maß für die Schälfestigkeit der Filmschicht.

Das Emaille-Peeling-Testverfahren ist besonders nützlich für die Beurteilung der Haftung von dünnen Filmschichten, bei denen die für die Trennung erforderliche Kraft ein kritischer Parameter ist. Durch die genaue Messung dieser Kraft liefert die Methode wertvolle Erkenntnisse über die Leistung und Haltbarkeit der Folienschicht in verschiedenen Anwendungen.

T-Peel-Test-Methode

Die T-Peel-Testmethode ist ein wichtiges Verfahren zur Bewertung der Schälfestigkeit zwischen einer Folienschicht und ihrem Substrat. Bei dieser Methode wird an der Verbindungsstelle zwischen der Folienschicht und dem Substrat eine T-Form erzeugt, die eine standardisierte Messung der zum Trennen der Schichten erforderlichen Kraft ermöglicht.

Ausrüstung und Aufbau

Zur Durchführung eines T-Peel-Tests ist eine spezielle Ausrüstung erforderlich, darunter eineZugprüfmaschine und einespezielle Halterung. Die Zugprüfmaschine ist für das Aufbringen einer kontrollierten Spannung unerlässlich, während die Spezialvorrichtung sicherstellt, dass die Probe in der richtigen Ausrichtung gehalten wird, um die T-Form zu bilden.

Prüfverfahren

-

Vorbereitung der Probe: Der erste Schritt besteht in der Vorbereitung der Abisolierproben. Dabei wird sichergestellt, dass die Filmschicht gleichmäßig und ohne Fehler auf das Substrat aufgebracht wird. Eine ordnungsgemäße Oberflächenbehandlung des Substrats ist ebenfalls entscheidend, um die Haftung zu verbessern.

-

Platzierung der Halterung: Sobald die Proben vorbereitet sind, werden sie sorgfältig in die spezielle Halterung eingesetzt. Die Vorrichtung ist so konzipiert, dass die Probe so gehalten wird, dass die aufgebrachte Spannung während des Tests die gewünschte T-Form erzeugt.

-

Anlegen der Spannung: Nachdem die Probe sicher fixiert ist, wird die Zugprüfmaschine aktiviert, um eine kontrollierte Spannung aufzubringen. Diese Spannung wird schrittweise erhöht, bis sich die Folienschicht vom Substrat abzulösen beginnt.

-

Aufzeichnung der Daten: Während der gesamten Prüfung zeichnet die Zugprüfmaschine die Ablösekraft auf, die erforderlich ist, um die Folienschicht vom Substrat zu trennen. Diese Daten sind entscheidend für die Bestimmung der Abziehfestigkeit, die in der Regel in Einheiten von Kraft pro Breiteneinheit (N/mm) gemessen wird.

Wichtige Überlegungen

- Gleichmäßige Spannung: Es muss sichergestellt werden, dass die Spannung gleichmäßig auf die Probe wirkt, um lokale Spannungskonzentrationen zu vermeiden, die die Ergebnisse verfälschen könnten.

- Umgebungsbedingungen: Die Prüfung sollte unter kontrollierten Umgebungsbedingungen durchgeführt werden, z. B. bei konstanter Temperatur und Luftfeuchtigkeit, um Schwankungen zu vermeiden, die die Haftung beeinträchtigen könnten.

- Mehrere Versuche: Um Genauigkeit zu gewährleisten, sollten mehrere Versuche durchgeführt und die Ergebnisse gemittelt werden, um ein zuverlässiges Maß für die Schälfestigkeit zu erhalten.

Wenn diese Schritte und Überlegungen befolgt werden, bietet die T-Peel-Testmethode ein robustes und reproduzierbares Mittel zur Bewertung der Haftung zwischen Folienschichten und Substraten.

Faktoren, die die Schälfestigkeit beeinflussen

Oberflächenbehandlung des Substrats

Die Glätte, die Sauberkeit und das Vorhandensein einer Metalloxidschicht haben einen erheblichen Einfluss auf die Haftung von Folienschichten. Die letzte Stufe der Oberflächenvorbehandlung des Substrats umfasst in der Regel die Reinigung durch Ionenätzen, das für die Entfernung von Restverunreinigungen aus früheren Vorbehandlungsschritten, insbesondere von nativen Oxidschichten, unerlässlich ist. Durch diesen Prozess wird die Substratoberfläche auch chemisch aktiviert, was die Filmhaftung durch die Bildung von Keimbildungsstellen verbessert.

In Fällen, in denen das Substratmaterial inhomogen ist, wie z. B. bei Werkzeugstählen, kann das Ionenätzen jedoch zu erheblichen Unregelmäßigkeiten in der Oberflächentopografie führen. Diese Unregelmäßigkeiten, die sich in Form von Vorsprüngen und Kratern zeigen, sind auf unterschiedliche Ätzraten in den verschiedenen Phasen des Materials zurückzuführen. Solche Substratunregelmäßigkeiten, ob sie nun bei der mechanischen Vorbehandlung oder beim Ionenätzen entstehen, wirken sich direkt auf die Topografie der dünnen Schichten aus. Die wachsende Filmschicht neigt dazu, die topografischen Merkmale der Substratoberfläche nachzubilden, was sich auf die Gesamtqualität der Haftung auswirkt.

Dicke der Filmschicht

Die Dicke der Filmschicht spielt eine entscheidende Rolle bei der Bestimmung der Spannungsverteilung und der lokalen Adhäsionseigenschaften. Im Allgemeinen weisen dünnere Folienschichten eine geringere Schälfestigkeit auf als ihre dickeren Gegenstücke. Dieses Phänomen lässt sich auf mehrere Faktoren zurückführen:

-

Spannungsverteilung: Dünnere Schichten sind anfälliger für Spannungskonzentrationen, was zu einer ungleichmäßigeren Verteilung der Kräfte an der Grenzfläche zwischen Folie und Substrat führt. Diese Ungleichmäßigkeit kann zu vorzeitigen Versagenspunkten führen, wodurch die Gesamtschälfestigkeit verringert wird.

-

Lokale Adhäsion: Die Haftung zwischen der Folie und dem Substrat kann je nach Dicke erheblich variieren. Bei dünneren Folien ist es oft schwierig, eine starke Haftung aufrechtzuerhalten, da weniger Oberfläche für die Verklebung zur Verfügung steht. Dies ist besonders kritisch bei Anwendungen, bei denen die Substratoberfläche nicht vollkommen gleichmäßig ist.

Zur Veranschaulichung dient die folgende Tabelle, in der die Schichtdicke mit der Schälfestigkeit bei typischen Sputterschichtanwendungen korreliert:

| Schichtdicke (μm) | Abziehfestigkeit (N/mm²) |

|---|---|

| 0.5 | 1.2 |

| 1.0 | 2.5 |

| 2.0 | 4.0 |

Wie gezeigt, besteht ein direkter Zusammenhang zwischen Foliendicke und Schälfestigkeit, wobei dickere Folien durchweg höhere Haftwerte aufweisen. Diese Beziehung ist für Ingenieure und Forscher von entscheidender Bedeutung, wenn es darum geht, geeignete Foliendicken für bestimmte Anwendungen auszuwählen, um optimale Leistung und Haltbarkeit zu gewährleisten.

Schichtmaterial

Die Haftungseigenschaften von gesputterten Schichten werden durch die chemischen und physikalischen Eigenschaften der verwendeten Materialien stark beeinflusst.Metallische Schichten weisen aufgrund ihrer inhärenten Festigkeit und der Fähigkeit, starke intermolekulare Bindungen mit dem Substrat zu bilden, in der Regel eine robuste Haftung auf. Diese starke Haftung ist von entscheidender Bedeutung für Anwendungen, bei denen Haltbarkeit und langfristige Leistung im Vordergrund stehen, wie z. B. bei elektronischen Geräten und Komponenten für die Luft- und Raumfahrt.

Im Gegensatz dazu,organische Materialien im Allgemeinen eine geringere Schälfestigkeit auf. Dies ist vor allem auf ihre Molekularstruktur zurückzuführen, die nicht die gleichen Kohäsionskräfte wie Metalle aufweist. Organische Werkstoffe wie Polymere und Verbundwerkstoffe werden oft wegen ihrer Flexibilität und ihres geringen Gewichts gewählt, aber diese Vorteile gehen auf Kosten einer geringeren Haftfestigkeit. In der Automobilindustrie beispielsweise bieten organische Beschichtungen zwar ästhetische Vorteile und Korrosionsschutz, doch ihre geringere Schälfestigkeit erfordert sorgfältige Überlegungen bei der Anwendung, um eine angemessene Haftung zu gewährleisten.

| Materialtyp | Haftungseigenschaften | Typische Anwendungen |

|---|---|---|

| Metallische Beschichtungen | Starke Adhäsion aufgrund von Kohäsionskräften | Elektronik, Luft- und Raumfahrt |

| Organische Materialien | Geringere Schälfestigkeit, flexibel und leicht | Automobilbeschichtungen, Verpackungen |

Die Kenntnis der Haftungseigenschaften verschiedener Materialien ist für die Optimierung der Leistung von gesputterten Schichten von entscheidender Bedeutung. Durch die Auswahl des geeigneten Materials auf der Grundlage der erforderlichen Haftung und der funktionalen Anforderungen können Ingenieure die Gesamteffektivität und Zuverlässigkeit der Filmschicht in verschiedenen Anwendungen verbessern.

Temperatur und Luftfeuchtigkeit

Die Umgebungsbedingungen, insbesondere Temperatur und Luftfeuchtigkeit, spielen eine entscheidende Rolle für die Stabilität und Haftung von gesputterten Schichten. Hohe Temperaturen können eine thermische Ausdehnung bewirken, die zu erhöhten inneren Spannungen innerhalb der Schicht führt, was ihre Haftung auf dem Substrat schwächen kann. Ebenso kann eine hohe Luftfeuchtigkeit Feuchtigkeit in die Grenzfläche zwischen der Schicht und dem Substrat eindringen lassen, was zu einer möglichen Delamination führen kann.

| Zustand | Auswirkung auf die Leistung der Filmschicht |

|---|---|

| Hohe Temperatur | Erhöht die inneren Spannungen, schwächt die Haftung |

| Hohe Luftfeuchtigkeit | Führt Feuchtigkeit ein, fördert Delamination |

Diese Umwelteinflüsse sind nicht isoliert, sondern wirken oft zusammen und verschlimmern den Leistungsabfall der Folienschichten. So kann beispielsweise eine Kombination aus hoher Temperatur und hoher Luftfeuchtigkeit den Haftungsverlust beschleunigen, so dass eine Kontrolle dieser Bedingungen sowohl während des Abscheidungsprozesses als auch bei der anschließenden Lagerung oder Verwendung unbedingt erforderlich ist.

In der Praxis ist die Aufrechterhaltung einer stabilen und kontrollierten Umgebung von entscheidender Bedeutung für die Langlebigkeit und Wirksamkeit der gesputterten Schichten. Dies erfordert den Einsatz spezieller Geräte, wie z. B. Umweltprüfkammern, die Temperatur und Luftfeuchtigkeit präzise regulieren können, um reale Bedingungen zu simulieren und die Widerstandsfähigkeit der Schichten unter verschiedenen Umweltbelastungen zu testen.

Einführung in die zugehörige Ausrüstung

Universal-Materialprüfmaschine

Die Universal-Materialprüfmaschine (UMTM) ist ein unverzichtbares Instrument zur Bewertung der physikalischen Eigenschaften von Materialien, insbesondere bei Zug-, Druck- und Scherversuchen. Dieses vielseitige Gerät ist mit einem hochpräzisen Sensor ausgestattet, der die während der Prüfung aufgebrachte Kraft genau misst und so zuverlässige und einheitliche Ergebnisse gewährleistet. Darüber hinaus zeichnet das UMTM sowohl die Kraft- als auch die Verschiebungsdaten auf, was einen umfassenden Einblick in das Verhalten des Materials unter verschiedenen Bedingungen ermöglicht.

Eines der wichtigsten Merkmale des UMTM ist seine Fähigkeit, verschiedene Spannvorrichtungen aufzunehmen, die eine Vielzahl von Prüfkonfigurationen ermöglichen. Diese Vorrichtungen sind auf die spezifischen Prüfanforderungen abgestimmt, so dass die Maschine für verschiedene Materialtypen und Anwendungen angepasst werden kann. Bei der Messung der Schälfestigkeit von gesputterten Schichten kann das UMTM beispielsweise mit geeigneten Vorrichtungen konfiguriert werden, um Scher- oder Zugkräfte aufzubringen, wodurch reale Bedingungen simuliert werden und genaue Daten über die Haftung der Schicht auf dem Substrat geliefert werden.

Darüber hinaus ist das UMTM aufgrund seines robusten Designs und seiner fortschrittlichen Kontrollsysteme eine bevorzugte Wahl für Forscher und Ingenieure. Die benutzerfreundliche Oberfläche und die umfangreichen Datenaufzeichnungsfunktionen erleichtern den effizienten Betrieb und die Analyse und tragen so zur allgemeinen Genauigkeit und Zuverlässigkeit der Testergebnisse bei. Ob im Labor oder in der industriellen Anwendung, die Universal-Materialprüfmaschine ist ein unverzichtbares Werkzeug für die Beurteilung der mechanischen Eigenschaften von Werkstoffen, um sicherzustellen, dass sie den geforderten Normen und Spezifikationen entsprechen.

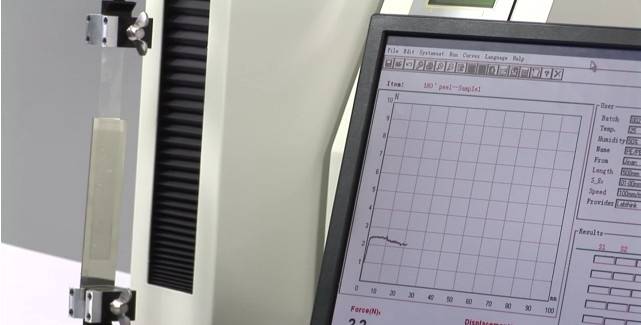

Zugprüfmaschine

DieZugprüfmaschine ist ein spezielles Gerät, mit dem die Festigkeit von Materialien unter Spannung bewertet werden kann. Mit ihr lassen sich verschiedene Eigenschaften wie Schälen, Dehnen und Stauchen messen, die für das Verständnis der Haftung und Haltbarkeit von Folienschichten entscheidend sind. Diese Maschine verfügt über einflexibles Steuerungssystem das präzise Einstellungen und mehrere Prüfmodi ermöglicht, so dass es für eine Vielzahl von Prüfanforderungen geeignet ist.

Eine der wichtigsten Anwendungen der Tensile Testing Machine ist dieMessung der Schälfestigkeit. Dabei wird eine kontrollierte Zugkraft aufgebracht, um die Folienschicht vom Substrat zu trennen, und die bis zum Bruch erforderliche Kraft aufgezeichnet. Die Fähigkeit der Maschine, solche Tests mit hoher Präzision durchzuführen, ist für Branchen, in denen die Qualität der Haftung entscheidend ist, wie z. B. in der Elektronik- und Automobilbranche, von entscheidender Bedeutung.

Außerdem unterstützt die Zugprüfmaschineverschiedene Prüfverfahreneinschließlich des T-Peel-Tests und des Emaille-Peeling-Tests, die jeweils spezifische Bedingungen und Belastungsmuster simulieren sollen. Diese Vielseitigkeit macht sie zu einem unverzichtbaren Werkzeug für Forscher und Ingenieure, die die Leistung von Folienschichten unter verschiedenen realen Bedingungen verstehen und optimieren wollen.

Das System der MaschineSteuerungssystem ist ein weiteres bemerkenswertes Merkmal, das dem Benutzer die Möglichkeit bietet, Testparameter wie Lastgeschwindigkeit und Verschiebungsrate genau einzustellen. Dieses Maß an Kontrolle gewährleistet, dass die Tests unter standardisierten Bedingungen durchgeführt werden, was zu zuverlässigen und reproduzierbaren Ergebnissen führt. Darüber hinaus eignet sich die Maschine aufgrund ihrer robusten Bauweise und einfachen Bedienung sowohl für den Einsatz im Labor als auch für industrielle Anwendungen.

Zusammenfassend lässt sich sagen, dass die Zugprüfmaschine ein vielseitiges und leistungsfähiges Instrument ist, das eine wichtige Rolle bei der Bewertung der mechanischen Eigenschaften von Materialien spielt, insbesondere im Zusammenhang mit der Haftung und Festigkeit von Folienschichten. Seine fortschrittlichen Funktionen und vielfältigen Prüfmodi machen es zu einem unverzichtbaren Werkzeug, um die Qualität und Haltbarkeit von Materialien in verschiedenen Branchen zu gewährleisten.

Oberflächenrauhigkeitsmessgerät

Das Oberflächenrauhigkeitsmessgerät ist ein wichtiges Instrument zur Bewertung der Glätte von Substratoberflächen, die sich direkt auf die Haftung von Filmschichten auswirkt. Dieses Gerät liefert hochauflösende Messungen und erfasst die Details der Oberflächentopografie mit bemerkenswerter Genauigkeit. Durch die Analyse dieser Daten können Forscher und Ingenieure besser verstehen, wie die Oberflächeneigenschaften die Filmhaftung beeinflussen, und so die Leistung und Haltbarkeit der Filmschicht optimieren.

Zu den wichtigsten Merkmalen des Oberflächenrauhigkeitsmessgeräts gehören:

- Hohe Auflösung: Dieses Messgerät ist in der Lage, kleinste Oberflächendetails zu erfassen und bietet präzise Messungen, die für die Analyse der subtilen Variationen, die die Filmhaftung beeinflussen, entscheidend sind.

- Genaue Oberflächentopographie-Daten: Das Gerät erzeugt detaillierte Oberflächenkarten, die eine umfassende Analyse der Oberflächenbeschaffenheit des Substrats ermöglichen.

Die Bedeutung der Oberflächenrauhigkeit für die Filmhaftung kann gar nicht hoch genug eingeschätzt werden. Ein glatteres Substrat führt in der Regel zu einer besseren Haftung, da es die Bereiche minimiert, in denen sich die Filmschicht ablösen könnte. Umgekehrt können raue Oberflächen Lücken oder Schwachstellen bilden, die zu einer geringeren Abziehfestigkeit führen. Mit dem Messgerät für die Oberflächenrauhigkeit können diese Probleme erkannt und behoben werden, um eine optimale Haftung und Leistung der Folienschicht zu gewährleisten.

Umweltprüfkammer

Die Umweltprüfkammer spielt eine entscheidende Rolle bei der Gewährleistung der Genauigkeit und Zuverlässigkeit der Schälfestigkeitsprüfung, indem sie die Temperatur und Feuchtigkeit in der Prüfumgebung genau kontrolliert. Diese Kammer wurde entwickelt, um präzise und stabile Bedingungen aufrechtzuerhalten, die für Langzeitexperimente unerlässlich sind, bei denen Umweltschwankungen die Ergebnisse erheblich beeinflussen könnten.

Hauptmerkmale und Fähigkeiten

- Temperaturkontrolle: Die Kammer bietet eine breite Palette von Temperatureinstellungen, so dass Tests unter verschiedenen Bedingungen durchgeführt werden können, die reale Szenarien simulieren. Diese Funktion ist wichtig, um zu verstehen, wie sich Temperaturschwankungen auf die Haftungseigenschaften der Filmschicht auswirken.

- Regulierung der Luftfeuchtigkeit: Neben der Temperatur bietet die Kammer auch eine präzise Feuchtigkeitsregelung. Dies ist besonders wichtig, da eine hohe Luftfeuchtigkeit zu einer verminderten Schälfestigkeit führen kann. Daher ist es von entscheidender Bedeutung, dass die Luftfeuchtigkeit während des gesamten Prüfzeitraums konstant gehalten wird.

- Langfristige Stabilität: Eines der herausragenden Merkmale der Umweltprüfkammer ist ihre Fähigkeit, diese kontrollierten Bedingungen über längere Zeiträume aufrechtzuerhalten. Diese Langzeitstabilität stellt sicher, dass die Testergebnisse nicht durch Umweltveränderungen verfälscht werden, was eine genauere Bewertung der Haftungseigenschaften der Folienschicht ermöglicht.

Anwendung in standardisierten Tests

Die Umweltprüfkammer eignet sich hervorragend für standardisierte Schälfestigkeitsprüfungen, bei denen Konsistenz und Zuverlässigkeit von größter Bedeutung sind. Durch die Bereitstellung einer kontrollierten Umgebung hilft sie bei der Eliminierung von Variablen, die andernfalls die Testergebnisse beeinflussen könnten, wodurch sichergestellt wird, dass die erfassten Daten sowohl genau als auch reproduzierbar sind. Dieser standardisierte Ansatz ist besonders wertvoll in Branchen, in denen die Adhäsionsleistung kritisch ist, wie z. B. in der Elektronik-, Automobil- und Luftfahrtindustrie.

Zusammenfassend lässt sich sagen, dass die Umweltprüfkammer ein unverzichtbares Gerät für alle ist, die sich mit der Prüfung der Schälfestigkeit von gesputterten Schichten beschäftigen. Ihre Fähigkeit zur präzisen Steuerung von Temperatur und Luftfeuchtigkeit in Verbindung mit ihrer Langzeitstabilität macht sie zu einer Schlüsselkomponente für die Gewährleistung der Genauigkeit und Zuverlässigkeit der Prüfergebnisse.

Experimentelle Vorkehrungen

Vorbereitung der Probe

Die Erzielung einer gleichmäßigen Filmschicht ohne Defekte ist für die Gewährleistung einer optimalen Haftung von entscheidender Bedeutung. Dieser Prozess beginnt mit einer sorgfältigen Vorbereitung der Substratoberflächen. Das Substrat muss gründlich gereinigt und behandelt werden, um alle Verunreinigungen oder Unregelmäßigkeiten zu entfernen, die die Haftung der Filmschicht beeinträchtigen könnten.

Für Substrate, die eine gründlichere Vorbereitung erfordern, können Techniken wie die Pulververdichtung eingesetzt werden. Bei dieser Methode wird die Probe in kleine Stücke zerkleinert, getrocknet und dann mit speziellen Geräten auf eine einheitliche Partikelgröße gemahlen. Das so aufbereitete Pulver wird dann zu einer stabilen Scheibe gepresst, die Gleichmäßigkeit und Dichte gewährleistet.

In Fällen, in denen die Probe bereits in körniger Form vorliegt, kann ein Vibrationsmahlwerk verwendet werden, um die gewünschte Partikelgröße zu erreichen. Dieser Schritt ist von entscheidender Bedeutung, da er sicherstellt, dass die Probe gleichmäßig vorbereitet ist, was wiederum die Haftungseigenschaften der Folienschicht verbessert.

Durch die Befolgung dieser strengen Vorbereitungsschritte wird die Wahrscheinlichkeit von Defekten und Unregelmäßigkeiten in der Filmschicht minimiert, wodurch die Haftung und Leistung des gesputterten Films insgesamt verbessert wird.

Testumgebung

Die Durchführung von Tests unter kontrollierten Umgebungsbedingungen ist von entscheidender Bedeutung, um die Genauigkeit und Zuverlässigkeit von Schälfestigkeitsmessungen zu gewährleisten. Die Aufrechterhaltung eines konstanten Temperatur- und Feuchtigkeitsniveaus verhindert, dass Umweltschwankungen die Testergebnisse verfälschen. Dies ist besonders wichtig, da Temperatur- und Feuchtigkeitsschwankungen die Hafteigenschaften der Folienschicht erheblich verändern können, was zu uneinheitlichen Daten führt.

Erhöhte Temperaturen können beispielsweise zu einer thermischen Ausdehnung führen, wodurch sich die Haftung zwischen der Folie und dem Substrat lockern kann. Umgekehrt kann eine hohe Luftfeuchtigkeit Feuchtigkeit einbringen, die die Haftkräfte schwächen kann. Um diese Effekte abzuschwächen, ist es wichtig, eineUmweltprüfkammer zu verwenden, die die gewünschten Temperatur- und Feuchtigkeitseinstellungen präzise steuern und aufrechterhalten kann. Diese Ausrüstung stellt sicher, dass alle Proben den gleichen Umgebungsbedingungen ausgesetzt werden, wodurch externe Variablen eliminiert werden und eine standardisierte Testumgebung geschaffen wird.

Die Bedeutung einer stabilen Testumgebung kann nicht hoch genug eingeschätzt werden, da sie sich direkt auf die Wiederholbarkeit und Vergleichbarkeit der Testergebnisse auswirkt. Durch die Aufrechterhaltung gleichbleibender Bedingungen können die Forscher die tatsächliche Schälfestigkeit der Folienschicht ohne die störenden Auswirkungen von Umgebungsvariablen zuverlässig beurteilen.

Wiederholte Experimente

Um die Genauigkeit und Zuverlässigkeit der gemessenen Schälfestigkeit zu gewährleisten, ist es unerlässlich, mehrere Versuche durchzuführen und die Durchschnittswerte zu berechnen. Dieser Ansatz trägt dazu bei, die Auswirkungen von Zufallsfehlern und Schwankungen, die in jedem Versuchsaufbau enthalten sind, zu verringern.

-

Wiederholung der Prüfung: Durch die Wiederholung von Versuchen erhält man einen robusteren Datensatz, der Trends und Muster aufzeigen kann, die bei einem einzelnen Test möglicherweise nicht erkennbar sind. Jeder Test sollte unter identischen Bedingungen durchgeführt werden, um Konsistenz zu gewährleisten.

-

Datenanalyse: Nach der Sammlung von Daten aus mehreren Tests können statistische Methoden wie die Berechnung des Mittelwerts, der Standardabweichung und der Konfidenzintervalle eingesetzt werden, um die Ergebnisse zu analysieren. Dieser Schritt ist entscheidend für das Verständnis der Präzision und Reproduzierbarkeit der Messungen.

-

Fehlerminimierung: Durch die Mittelwertbildung der Ergebnisse mehrerer Tests lässt sich der Einfluss von Ausreißern und Zufallsfehlern verringern, was zu einer genaueren Darstellung der tatsächlichen Schälfestigkeit führt. Diese methodische Strenge ist unerlässlich, um fundierte Entscheidungen auf der Grundlage experimenteller Daten zu treffen.

Zusammenfassend lässt sich sagen, dass wiederholte Versuche ein Eckpfeiler wissenschaftlicher Prüfungen sind und eine umfassendere und zuverlässigere Bewertung der Schälfestigkeit ermöglichen.

Sicherer Betrieb

Bei der Durchführung von Experimenten zur Messung der Schälfestigkeit von gesputterten Folienschichten ist die strikte Einhaltung etablierter Arbeitsverfahren unerlässlich. Diese Verfahren wurden sorgfältig entwickelt, um sowohl die Genauigkeit Ihrer Messungen als auch die Sicherheit des beteiligten Personals zu gewährleisten.

Unverzichtbare Sicherheitsausrüstung

Das Tragen der erforderlichen Sicherheitsausrüstung ist ein unverzichtbarer Aspekt eines sicheren Betriebs. Dazu gehören unter anderem:

- Schutzhandschuhe: Zum Schutz der Hände vor möglichen chemischen Belastungen oder mechanischen Verletzungen.

- Schutzbrille: Zum Schutz der Augen vor umherfliegenden Trümmern oder Chemikalienspritzern.

- Labormäntel: Zum Schutz von Kleidung und Haut vor gefährlichen Stoffen.

Betriebliche Protokolle

Die Einhaltung der korrekten Arbeitsprotokolle ist ebenso wichtig. Hier sind einige wichtige Schritte zu beachten:

- Vor-Operations-Check: Vergewissern Sie sich, dass alle Geräte ordnungsgemäß funktionieren, bevor Sie mit dem Test beginnen.

- Richtige Handhabung: Verwenden Sie die Geräte gemäß den Richtlinien des Herstellers, um Schäden oder Unfälle zu vermeiden.

- Notfallmaßnahmen: Machen Sie sich mit den Verfahren zur Notabschaltung und den Erste-Hilfe-Protokollen vertraut.

Wenn Sie diese Sicherheitsmaßnahmen und Betriebsrichtlinien einhalten, können Sie eine sichere und effiziente Testumgebung gewährleisten.

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Labor-Blasfolienextrusionsmaschine Dreischicht-Co-Extrusions-Folienblasmaschine

Ähnliche Artikel

- CVD-Maschinen für die Dünnschichtabscheidung

- Ein umfassender Leitfaden zur Wartung von PECVD-Geräten

- Vergleich der Leistung von PECVD und HPCVD in Beschichtungsanwendungen

- Die Rolle von Plasma in PECVD-Beschichtungen

- Plasmaunterstützte chemische Gasphasenabscheidung (PECVD): Ein umfassender Leitfaden