Ja, Kohlenstoff kann gesputtert werden, und es ist eine weit verbreitete industrielle und Forschungstechnik zur Abscheidung von Hochleistungs-Kohlenstoffdünnschichten. Dieser Prozess, der typischerweise ein Graphit-Target verwendet, ist eine der primären Methoden zur Herstellung von Beschichtungen, die als amorpher Kohlenstoff (a-C) und, genauer gesagt, als diamantähnlicher Kohlenstoff (DLC) bekannt sind.

Das Sputtern von Kohlenstoff ist nicht nur möglich, es ist ein grundlegender Prozess in der modernen Materialwissenschaft. Die zentrale Herausforderung ist nicht, ob es gemacht werden kann, sondern wie die Sputterenergie und die Umgebung präzise gesteuert werden können, um die endgültigen Eigenschaften des Kohlenstofffilms zu steuern, von weich und leitfähig bis extrem hart und glatt.

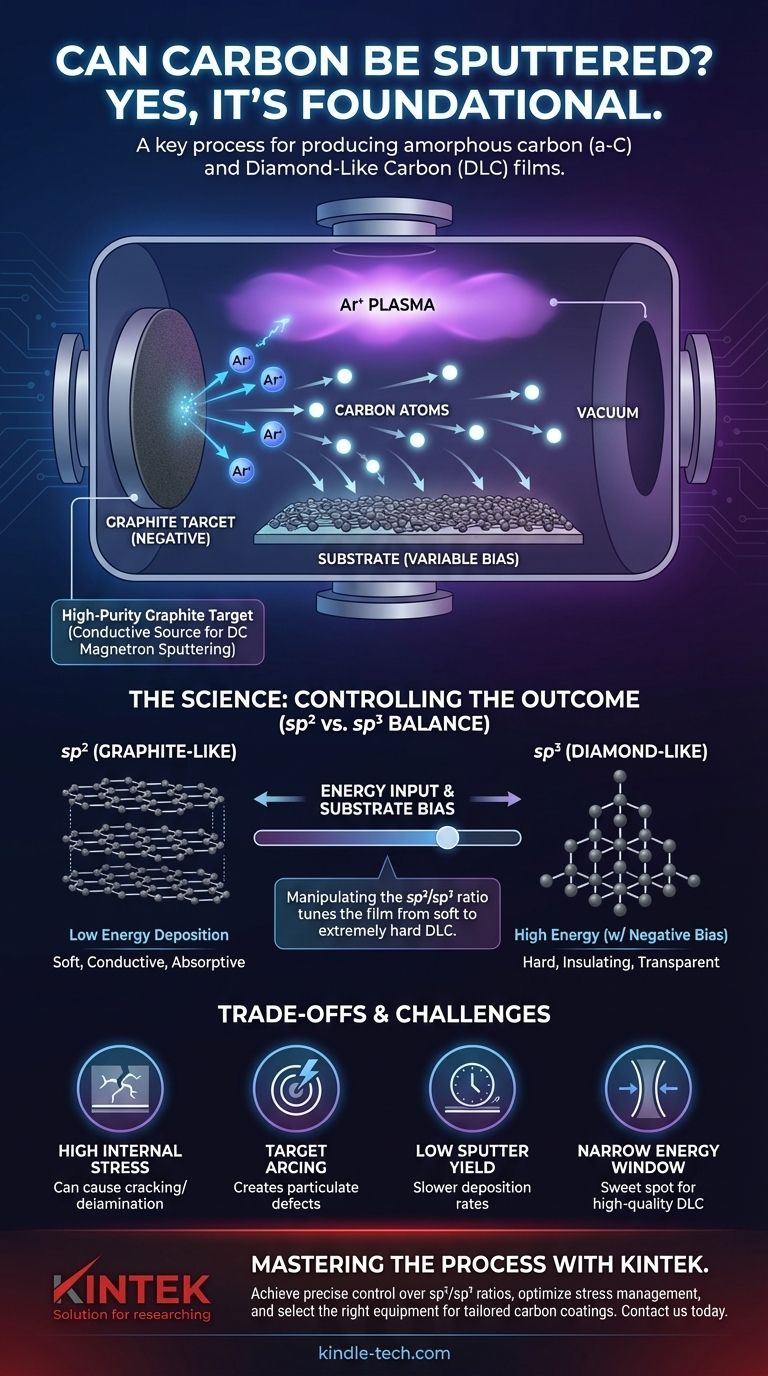

Wie Kohlenstoff-Sputtern funktioniert

Sputtern ist eine PVD-Technik (Physical Vapor Deposition). Stellen Sie es sich wie einen Sandstrahlprozess im atomaren Maßstab vor, bei dem Atome anstelle von Sandkörnern verwendet werden, um Material von einem Target abzutragen.

Das Graphit-Target

Das Ausgangsmaterial für gesputterten Kohlenstoff ist fast immer ein hochreines Graphit-Target. Graphit wird gewählt, weil es eine stabile, feste Form von Kohlenstoff ist, die elektrisch leitfähig ist.

Diese Leitfähigkeit ist ein großer Vorteil, da sie die Verwendung von DC-Magnetron-Sputtern ermöglicht, einer schnellen, effizienten und sehr gebräuchlichen Abscheidungsmethode.

Der Sputtermechanismus

In einer Vakuumkammer wird ein Gas – typischerweise ein inertes Gas wie Argon (Ar) – eingeführt. Ein starkes elektrisches Feld ionisiert dieses Gas und erzeugt ein Plasma.

Diese positiv geladenen Argonionen werden mit hoher Energie auf das negativ geladene Graphit-Target beschleunigt. Beim Aufprall lösen sie Kohlenstoffatome von der Oberfläche des Targets. Diese ausgestoßenen Kohlenstoffatome bewegen sich dann durch das Vakuum und lagern sich auf einem Substrat ab, wodurch allmählich eine dünne Schicht aufgebaut wird.

Die resultierende Schicht: Amorpher Kohlenstoff

Die gesputterten Kohlenstoffatome ordnen sich nicht zu einem perfekten Kristallgitter wie Diamant oder Graphit an. Stattdessen bilden sie eine amorphe Kohlenstoff (a-C)-Schicht.

Diese Schicht ist ein ungeordnetes Netzwerk von Kohlenstoffatomen, die durch zwei verschiedene Arten von Atombindungen verbunden sind: sp² (graphitähnlich) und sp³ (diamantähnlich). Das Verhältnis dieser beiden Bindungstypen bestimmt die endgültigen Eigenschaften der Schicht.

Das sp² vs. sp³ Gleichgewicht: Das Ergebnis steuern

Die wahre Stärke des Sputterns von Kohlenstoff liegt in der Fähigkeit, das Verhältnis von sp²- zu sp³-Bindungen zu manipulieren und die Schicht effektiv von „graphitähnlich“ zu „diamantähnlich“ abzustimmen.

sp²- und sp³-Bindungen verstehen

Stellen Sie sich sp²-Bindungen als flache Blätter vor, die übereinander gestapelt sind, wie in Graphit. Sie sind innerhalb des Blattes stark, gleiten aber leicht aneinander vorbei, was das Material weich und elektrisch leitfähig macht.

sp³-Bindungen bilden ein starres, dreidimensionales Netzwerk, wie ein Klettergerüst. Diese Struktur, die in Diamant vorkommt, macht das Material extrem hart, elektrisch isolierend und transparent.

Graphitähnliche Schichten erzielen

Wenn Kohlenstoffatome mit geringer Energie auf dem Substrat ankommen, neigen sie dazu, sich in der stabilsten Konfiguration anzuordnen, nämlich der sp²-gebundenen, graphitähnlichen Struktur. Dies führt zu einer weicheren, absorbierenderen und leitfähigeren Schicht.

Diamantähnlichen Kohlenstoff (DLC) erzeugen

Um eine harte, diamantähnliche Kohlenstoff (DLC)-Schicht zu erzeugen, muss die Energie der Kohlenstoffatome bei der Abscheidung erhöht werden. Dies geschieht am häufigsten durch Anlegen einer negativen Spannung (Bias) an das Substrat selbst.

Diese Vorspannung zieht positive Ionen aus dem Plasma an, um die wachsende Schicht zu bombardieren. Dieser Beschuss liefert die zusätzliche Energie, die erforderlich ist, um die Kohlenstoffatome in die weniger stabile, aber viel härtere sp³-gebundene Konfiguration zu zwingen.

Kompromisse und Herausforderungen verstehen

Obwohl leistungsstark, ist das Sputtern von Kohlenstoff ein empfindlicher Prozess mit kritischen Herausforderungen, die bewältigt werden müssen, um hochwertige Schichten zu erzielen.

Hohe innere Spannung

Die größte Herausforderung bei harten, sp³-reichen DLC-Schichten ist die hohe innere Druckspannung. Die ungeordnete, dicht gepackte sp³-Struktur drückt gegen sich selbst, und wenn die Spannung zu hoch wird, kann die Schicht reißen oder sich vollständig vom Substrat ablösen. Die Bewältigung dieser Spannung ist entscheidend für die Haftung und Zuverlässigkeit des Geräts.

Das schmale Energiefenster

Es gibt einen schmalen „Sweet Spot“ für die Ionenenergie, die zur Bildung von hochwertigem DLC erforderlich ist.

- Zu wenig Energie führt zu einer weichen, sp²-reichen, graphitähnlichen Schicht.

- Zu viel Energie verursacht Schäden, bricht die gewünschten sp³-Bindungen auf und wandelt sie in einem Prozess namens Graphitisierung wieder in sp²-Bindungen um.

Das Finden und Aufrechterhalten dieses optimalen Energiefensters ist der Schlüssel zu einem wiederholbaren Prozess.

Geringe Sputterausbeute

Kohlenstoff hat eine geringere Sputterausbeute als viele Metalle. Das bedeutet, dass Sie bei gleicher Leistung und Zeit eine dünnere Kohlenstoffschicht abscheiden als bei einem Material wie Kupfer oder Titan. Die Abscheidungsraten können ein limitierender Faktor in der Großserienproduktion sein.

Target-Lichtbogenbildung

Graphit-Targets können anfällig für Lichtbogenbildung sein, bei der eine plötzliche, lokalisierte Entladung auf der Targetoberfläche auftritt. Lichtbögen können kleine Partikel (Makros) auf Ihr Substrat schleudern, wodurch Defekte entstehen, die die Qualität und Leistung der Schicht beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Sputterstrategie sollte direkt auf die Eigenschaften abgestimmt sein, die Sie in Ihrer endgültigen Kohlenstoffschicht benötigen.

- Wenn Ihr Hauptaugenmerk auf einer einfachen, elektrisch leitfähigen Beschichtung liegt: Verwenden Sie Standard-DC-Magnetron-Sputtern eines Graphit-Targets mit geringer Leistung und ohne Substrat-Bias.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und geringer Reibung liegt: Verwenden Sie DC- oder HiPIMS-Sputtern mit einem sorgfältig optimierten negativen Substrat-Bias, um die sp³-Bindungsbildung zu fördern und gleichzeitig die Spannung zu kontrollieren.

- Wenn Ihr Hauptaugenmerk auf der Abstimmung optischer oder mechanischer Eigenschaften liegt: Erwägen Sie reaktives Sputtern durch Zugabe von Wasserstoff (zur Erzeugung von a-C:H) oder Stickstoff (für CNx) in die Kammer, um die Struktur der Schicht weiter zu modifizieren.

Durch die Beherrschung der Energie und Zusammensetzung Ihrer Abscheidung können Sie Kohlenstoffschichten präzise für eine Vielzahl anspruchsvoller Anwendungen entwickeln.

Übersichtstabelle:

| Ziel | Empfohlene Sputtermethode | Wichtige Filmeigenschaften |

|---|---|---|

| Elektrisch leitfähige Beschichtung | Standard-DC-Magnetron (geringe Leistung, kein Bias) | Weich, graphitähnlich (hoher sp²-Anteil) |

| Maximale Härte & geringe Reibung | DC/HiPIMS mit optimiertem Substrat-Bias | Hart, DLC (hoher sp³-Anteil) |

| Abgestimmte optische/mechanische Eigenschaften | Reaktives Sputtern (mit H₂ oder N₂) | Kundenspezifische a-C:H- oder CNx-Schichten |

Bereit, Ihre Kohlenstoffbeschichtung der nächsten Generation zu entwickeln?

Bei KINTEK sind wir auf fortschrittliche Sputterlösungen für Labor- und Forschungsanwendungen spezialisiert. Egal, ob Sie harte, verschleißfeste DLC-Schichten abscheiden oder leitfähige amorphe Kohlenstoffbeschichtungen präzise abstimmen müssen, unsere Expertise und hochreinen Graphit-Targets gewährleisten außergewöhnliche Ergebnisse.

Wir helfen Ihnen dabei:

- Präzise Kontrolle über sp²/sp³-Bindungsverhältnisse für maßgeschneiderte Filmeigenschaften zu erreichen.

- Ihren Prozess zu optimieren, um innere Spannungen zu kontrollieren und die Haftung zu maximieren.

- Die richtige Ausrüstung und Verbrauchsmaterialien für Ihre spezifische Anwendung auszuwählen, von einfachen leitfähigen Schichten bis hin zu komplexen funktionalen Beschichtungen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Laborgeräte und Verbrauchsmaterialien Ihre Materialforschung voranbringen können.

Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur