Unter idealen Bedingungen ist die Röntgenfluoreszenzanalyse (RFA) eine äußerst genaue und präzise Analysetechnik. Bei gut vorbereiteten, homogenen Proben, die spezifische Kalibrierungen verwenden, ist es üblich, eine Genauigkeit zu erreichen, bei der die Ergebnisse innerhalb von 1–5 % des wahren Wertes liegen, wobei die Präzision (Wiederholbarkeit) oft besser als 0,1 % ist. Diese Genauigkeit ist jedoch nicht dem Instrument inhärent; sie wird überwiegend durch die Qualität Ihrer Methodik bestimmt.

Die zentrale Erkenntnis ist, dass die Frage nicht lautet: „Wie genau ist RFA?“, sondern vielmehr: „Wie genau kann ich meine RFA-Analyse machen?“ Die Genauigkeit Ihrer Ergebnisse ist kein fester Bestandteil des Geräts, sondern ein direktes Ergebnis Ihrer Probenvorbereitung, Kalibrierung und Ihres Verständnisses der Probe selbst.

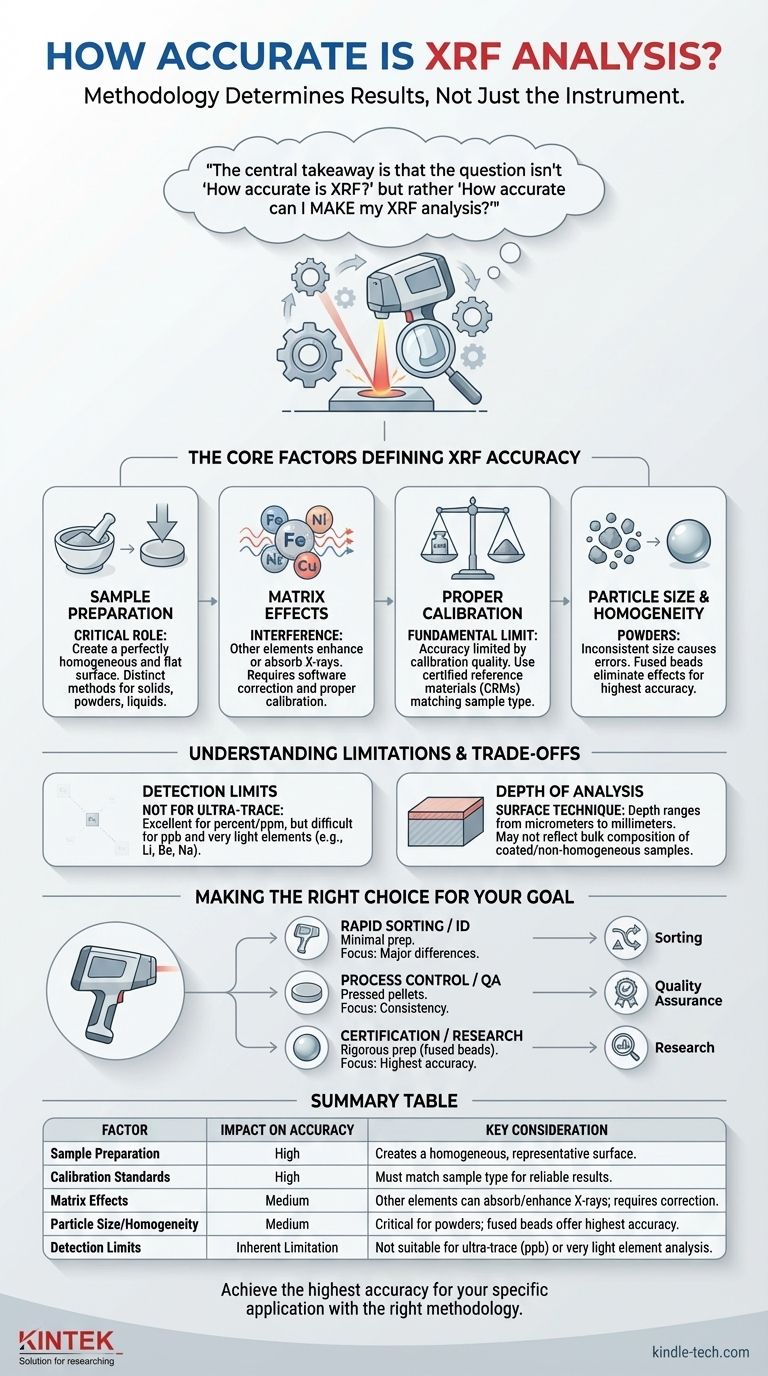

Die Kernfaktoren, die die RFA-Genauigkeit bestimmen

Die endgültige Genauigkeit einer RFA-Messung ist eine Funktion mehrerer voneinander abhängiger Faktoren. Das Verständnis dieser Elemente ist der Schlüssel zur Erstellung zuverlässiger und nachweisbarer Daten.

Die entscheidende Rolle der Probenvorbereitung

Dies ist der wichtigste Faktor, den Sie kontrollieren können. Ein RFA-Strahl analysiert nur eine sehr dünne Schicht der Probenoberfläche, daher muss diese Oberfläche die gesamte Probe perfekt repräsentieren.

Das Ziel der Vorbereitung ist es, eine perfekt homogene und ebene Oberfläche für den Analysator zu erzeugen. Wie die bereitgestellte Referenz zeigt, erfordern verschiedene Probentypen (fest, pulverförmig, flüssig) unterschiedliche Vorbereitungsmethoden, um Fehler zu minimieren und sicherzustellen, dass die Messung zuverlässig ist.

Verständnis der Matrixeffekte

Proben bestehen selten aus einem einzigen Element. Matrixeffekte treten auf, wenn die Anwesenheit anderer Elemente in der Probe (die „Matrix“) die Röntgenstrahlen des zu messenden Elements verstärkt oder absorbiert.

Beispielsweise können hohe Eisenkonzentrationen die fluoreszierenden Röntgenstrahlen von Nickel absorbieren, wodurch die Nickelkonzentration niedriger erscheint, als sie tatsächlich ist. Moderne RFA-Software verfügt über Algorithmen zur Korrektur dieser Effekte, diese basieren jedoch auf einer ordnungsgemäßen Kalibrierung.

Die Bedeutung der richtigen Kalibrierung

Ein RFA-Gerät vergleicht die Röntgenstrahlsignale einer unbekannten Probe mit den Signalen von zertifizierten Referenzmaterialien (CRMs) mit bekannter Elementkonzentration. Ihre Genauigkeit wird grundlegend durch die Qualität Ihrer Kalibrierung begrenzt.

Wenn Sie Edelstahl analysieren, müssen Sie mit Edelstahlstandards kalibrieren, die die erwarteten Konzentrationsbereiche abdecken. Die Verwendung eines Boden- oder Kunststoffstandards zur Messung einer Metalllegierung führt zu sehr ungenauen Ergebnissen.

Der Einfluss von Partikelgröße und Homogenität

Bei pulverförmigen Proben kann eine inkonsistente Partikelgröße erhebliche Fehler verursachen. Größere Partikel können kleinere vom Röntgenstrahl abschirmen, und verschiedene Mineralien können sich unterschiedlich zerkleinern, was zu einer nicht repräsentativen Probenoberfläche führt.

Aus diesem Grund liefern Methoden wie die Herstellung von Schmelzperlen (bei denen die Probe in Glas gelöst wird) oft die höchste Genauigkeit für Pulver, da sie alle Partikelgrößen- und mineralogischen Effekte eliminieren.

Verständnis der Einschränkungen und Kompromisse

Keine Analysetechnik ist perfekt. Ein vertrauenswürdiger Berater zu sein bedeutet, die Bereiche anzuerkennen, in denen die RFA inhärente Einschränkungen aufweist.

Nachweisgrenzen

Obwohl RFA hervorragend für die Messung von Elementen im Prozent- oder ppm-Bereich (parts per million) geeignet ist, ist sie nicht für die Ultraspurenanalyse (parts per billion) ausgelegt. Darüber hinaus hat sie Schwierigkeiten beim Nachweis sehr leichter Elemente (wie Lithium, Beryllium oder Natrium), da deren niederenergetische Röntgenstrahlen leicht absorbiert werden und schwer zu messen sind.

Analysetiefe

RFA ist im Grunde eine Oberflächenanalysetechnik. Die Eindringtiefe hängt vom Material und der Energie der Röntgenstrahlen ab, kann aber von einigen Mikrometern bis zu mehreren Millimetern reichen.

Wenn Sie eine beschichtete, korrodierte oder nicht homogene feste Probe analysieren, spiegelt die Oberflächenmessung möglicherweise nicht die Massenzusammensetzung des Materials wider. Dies ist ein häufiger Fehler, der zu erheblichen Fehlinterpretationen führen kann.

Die „Kosten“ hoher Genauigkeit

Es gibt einen direkten Kompromiss zwischen Geschwindigkeit und Genauigkeit. Ein Hand-RFA-Gerät kann in Sekunden ein semiquantitatives Ergebnis ohne Probenvorbereitung liefern. Das Erreichen hochgenauer Ergebnisse in Laborqualität kann das Mahlen, das Verpressen eines Pellets oder die Herstellung einer Schmelzperle erfordern, was erheblich mehr Zeit und Fachwissen in Anspruch nimmt.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie Ihre Methodik basierend auf der Frage, die Sie beantworten müssen.

- Wenn Ihr Hauptaugenmerk auf der schnellen Sortierung oder Materialidentifizierung liegt: Eine minimale Probenvorbereitung auf einer sauberen Oberfläche ist oft ausreichend, da Sie nach großen Zusammensetzungsunterschieden und nicht nach präzisen Prozentsätzen suchen.

- Wenn Ihr Hauptaugenmerk auf der Prozesskontrolle oder der routinemäßigen Qualitätssicherung liegt: Die Herstellung von gepressten Pellets aus pulverförmigen Proben bietet eine gute Balance zwischen Geschwindigkeit und Genauigkeit zur Überwachung der Konsistenz.

- Wenn Ihr Hauptaugenmerk auf Zertifizierung, Forschung oder geologischer Analyse liegt: Eine rigorose Probenvorbereitung, wie die Herstellung von Schmelzperlen und die Verwendung von typspezifischen Kalibrierstandards, ist für die Erzielung der höchstmöglichen Genauigkeit nicht verhandelbar.

Letztendlich ist die Genauigkeit Ihrer RFA-Analyse eine direkte Widerspiegelung der Qualität Ihrer Methodik.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Genauigkeit | Wichtige Überlegung |

|---|---|---|

| Probenvorbereitung | Hoch | Erzeugt eine homogene, repräsentative Oberfläche für die Analyse. |

| Kalibrierstandards | Hoch | Muss zum Probentyp passen (z. B. Metall, Boden) für zuverlässige Ergebnisse. |

| Matrixeffekte | Mittel | Andere Elemente können Röntgenstrahlen absorbieren oder verstärken; erfordert Korrektur. |

| Partikelgröße/Homogenität | Mittel | Entscheidend für Pulver; Schmelzperlen bieten höchste Genauigkeit. |

| Nachweisgrenzen | Inhärente Einschränkung | Nicht geeignet für Ultraspurenanalysen (ppb) oder sehr leichte Elemente. |

Erzielen Sie die höchste Genauigkeit für Ihre spezifische Anwendung. Die Präzision Ihrer RFA-Analyse hängt nicht nur vom Instrument ab – sie hängt von der gesamten Methodik ab. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen. Unsere Experten können Ihnen helfen, die richtige Probenvorbereitungsanlage und die richtigen Kalibrierstandards auszuwählen, um sicherzustellen, dass Ihre RFA-Ergebnisse zuverlässig und nachweisbar sind.

Kontaktieren Sie noch heute unsere Spezialisten, um Ihre analytischen Ziele zu besprechen und Ihren RFA-Prozess zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Prübsiebe und Siebmaschinen

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Was ist die Funktion von Siebausrüstung in CuAlMn-Legierungen? Beherrschung der Porengrößenpräzision

- Welche Faktoren beeinflussen die Siebleistung und -effizienz? Optimieren Sie Ihren Partikeltrennprozess

- Welche Rolle spielen Standardsiebe bei der Vorbereitung von Goldabfällen für kinetische Laugungsstudien?

- Warum ist ein präziser Vibrationssiebschüttler für die Erforschung der Metalllaugung unerlässlich? Optimieren Sie Ihre Partikelgrößenanalyse

- Wie wird ein Vibrationssieb zur Partikelgrößenanalyse von mechanisch legierten Pulvern verwendet? Expertenratgeber