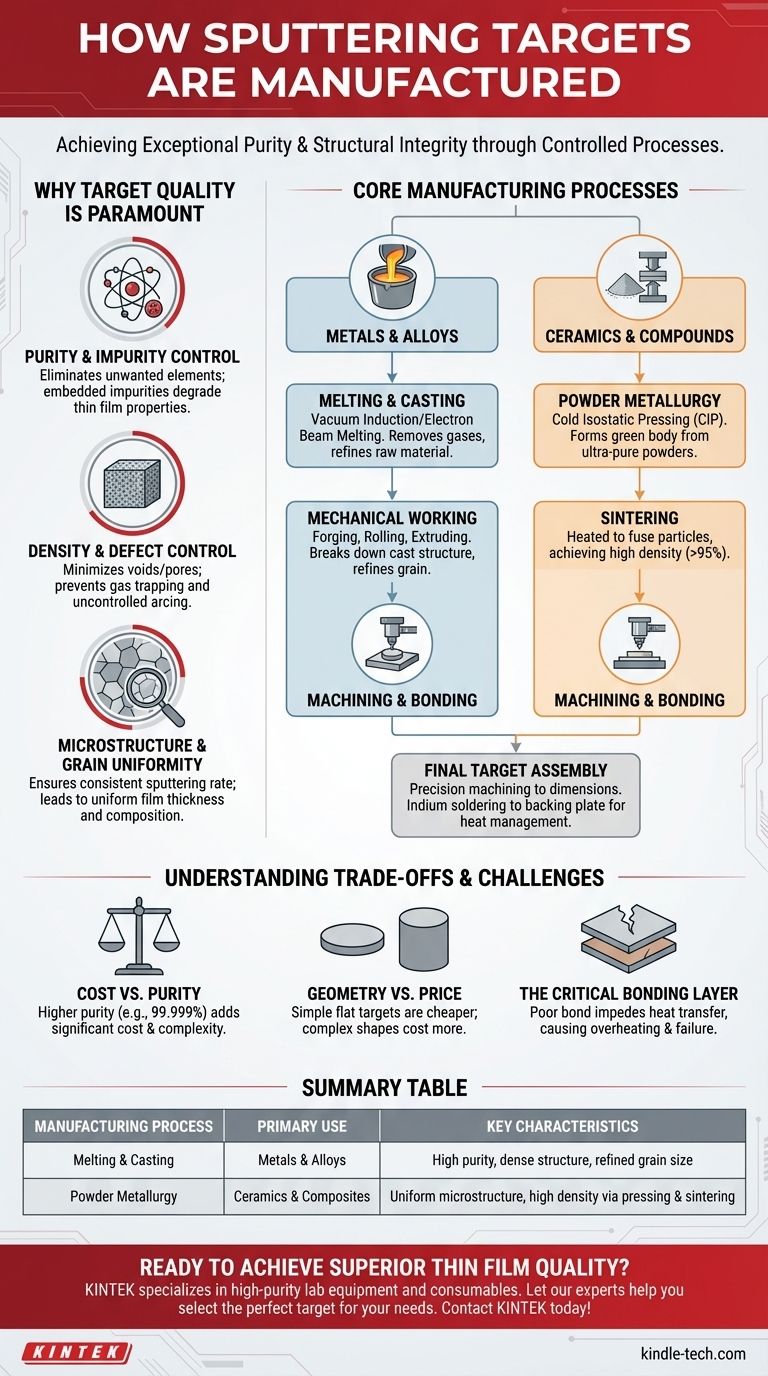

Sputtertargets werden durch einen mehrstufigen, streng kontrollierten Prozess hergestellt, der darauf abzielt, außergewöhnliche Reinheit und strukturelle Integrität zu erreichen. Die primären Methoden umfassen entweder Schmelzen und Gießen für metallische Targets oder pulvermetallurgische Techniken wie Pressen und Sintern für Keramik- und Verbundtargets, gefolgt von präziser Bearbeitung und dem Bonden an eine Trägerplatte.

Das Hauptziel der Herstellung von Sputtertargets ist nicht nur die Schaffung eines Materialblocks, sondern die Entwicklung einer Quelle mit extremer Reinheit, hoher Dichte und einer gleichmäßigen Mikrostruktur. Diese Eigenschaften sind entscheidend, da jede Unvollkommenheit im Target direkt auf die abzuscheidende Dünnschicht übertragen wird.

Warum Target-Qualität von größter Bedeutung ist

Der Herstellungsprozess für ein Sputtertarget ist weitaus strenger als für Standard-Industriematerialien. Dies liegt daran, dass das Target als Ausgangsmaterial für die Erzeugung einer Dünnschicht dient und seine Eigenschaften die Leistung und Zuverlässigkeit des Endprodukts direkt bestimmen.

Reinheit und Verunreinigungskontrolle

Verunreinigungen innerhalb des Targetmaterials, wie unerwünschte Elemente oder Oxide, werden zusammen mit dem gewünschten Material gesputtert. Diese Verunreinigungen werden in die abgeschiedene Schicht eingebettet, was deren elektrische, optische oder mechanische Eigenschaften stark beeinträchtigen kann.

Dichte und Fehlerkontrolle

Ein Sputtertarget muss so nah wie möglich an seiner theoretischen Maximaldichte sein. Hohlräume, Risse oder Poren innerhalb des Materials können Gas einschließen, was zu unkontrollierten Lichtbögen während des Sputterprozesses führen kann. Diese Lichtbögen können das Substrat beschädigen und Defekte in der Schicht erzeugen.

Mikrostruktur und Korngleichmäßigkeit

Die Größe und Ausrichtung der kristallinen Körner innerhalb des Targets beeinflussen die Sputterrate. Eine gleichmäßige, feinkörnige Mikrostruktur gewährleistet einen konsistenten und stabilen Abscheidungsprozess, was zu einer Schicht mit gleichmäßiger Dicke und Zusammensetzung führt.

Kernherstellungsprozesse

Obwohl die spezifischen Schritte je nach Material variieren, fallen die meisten Herstellungsverfahren in zwei Hauptwege, gefolgt von der Endbearbeitung und dem Bonden.

Für Metalle und Legierungen: Schmelzen und Gießen

Dies ist die gebräuchlichste Methode zur Herstellung von reinen Metall- oder Legierungstargets. Der Prozess umfasst typischerweise Vakuuminduktionsschmelzen oder Elektronenstrahlschmelzen, um das Rohmaterial zu raffinieren und gelöste Gase und Verunreinigungen zu entfernen.

Das geschmolzene Metall wird dann zu einem Barren gegossen, der anschließend geschmiedet, gewalzt oder extrudiert wird. Diese mechanischen Bearbeitungsschritte helfen, die Gussstruktur aufzubrechen, die Korngröße zu verfeinern und ein dichtes, gleichmäßiges Material für die Endbearbeitung zu schaffen.

Für Keramiken und Verbindungen: Pulvermetallurgie

Keramische Targets, wie Indiumzinnoxid (ITO) oder Titannitrid (TiN), können nicht durch Schmelzen hergestellt werden. Stattdessen werden sie durch die Konsolidierung von ultrareinen Pulvern hergestellt.

Eine gängige Technik ist das kalte isostatische Pressen (CIP), bei dem das Pulver in eine flexible Form gelegt und einem extremen hydrostatischen Druck ausgesetzt wird. Dies bildet einen verdichteten Vorformling, einen sogenannten "Grünkörper", der dann gesintert (auf eine hohe Temperatur unterhalb seines Schmelzpunktes erhitzt) wird, um die Partikel miteinander zu verschmelzen und Dichten zu erreichen, die oft 95 % des theoretischen Maximums überschreiten.

Endbearbeitung und Bonden

Unabhängig von der ursprünglichen Methode muss das konsolidierte Material präzise auf die exakten Abmessungen zugeschnitten werden, die vom Sputtersystem benötigt werden, sei es flach, kreisförmig oder zylindrisch.

Schließlich wird das fertige Targetmaterial, typischerweise mittels Indiumlöten, auf eine metallische Trägerplatte gebondet. Diese Trägerplatte bietet strukturelle Unterstützung und integriert sich in die Wasserkühlkanäle des Systems, um die intensive Wärme zu steuern, die während des Sputterns entsteht.

Verständnis der Kompromisse und Herausforderungen

Die Herstellung eines hochwertigen Targets erfordert das Abwägen konkurrierender Faktoren und die Überwindung erheblicher technischer Hürden.

Kosten vs. Reinheit

Das Erreichen höherer Reinheitsgrade (z.B. 99,999 %) erfordert zusätzliche Raffinationsschritte, die jeweils erhebliche Kosten und Komplexität zum Prozess hinzufügen. Für weniger kritische Anwendungen kann ein Target mit geringerer Reinheit eine wirtschaftlichere Wahl sein.

Geometrie vs. Preis

Einfache, flache Targets sind am einfachsten herzustellen und daher am günstigsten. Komplexere Geometrien, wie ringförmige oder zylindrische Targets, die von spezifischen Sputteranlagen benötigt werden, erfordern eine aufwendigere Bearbeitung und sind mit höheren Kosten verbunden.

Die kritische Bondingschicht

Die Verbindung zwischen dem Targetmaterial und der Trägerplatte ist ein häufiger Fehlerpunkt. Eine schlechte Verbindung kann die Wärmeübertragung behindern, was dazu führen kann, dass das Target während des Sputterprozesses überhitzt, reißt oder sich sogar delaminiert, was zu einem katastrophalen Versagen führt.

Die richtige Wahl für Ihre Anwendung treffen

Der ideale Herstellungsprozess wird vollständig durch die Anforderungen der endgültigen Dünnschicht bestimmt.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik liegt: Sie müssen Targets mit der höchstmöglichen Reinheit und Dichte priorisieren, die typischerweise durch fortschrittliches Vakuumschmelzen oder heißisostatisches Pressen (HIP) hergestellt werden.

- Wenn Ihr Hauptaugenmerk auf allgemeinen Schutzschichten liegt: Standard-Schmelz- und Gießverfahren oder CIP-Prozesse bieten oft ein ausreichendes Gleichgewicht zwischen Qualität und Kosteneffizienz für Anwendungen wie Werkzeugbeschichtungen.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Ihre Bedürfnisse erfordern möglicherweise kundenspezifische Legierungen oder einzigartige Verbundwerkstoffe, wobei die Flexibilität der Pulvermetallurgie und spezialisierte Heißpressverfahren bevorzugt werden.

Letztendlich ermöglicht Ihnen das Verständnis, wie ein Sputtertarget hergestellt wird, die richtige Materialquelle auszuwählen, um die Qualität und Leistung Ihres Endprodukts zu steuern.

Zusammenfassungstabelle:

| Herstellungsprozess | Primäre Verwendung | Hauptmerkmale |

|---|---|---|

| Schmelzen & Gießen | Metalle & Legierungen | Hohe Reinheit, dichte Struktur, verfeinerte Korngröße |

| Pulvermetallurgie | Keramiken & Verbundwerkstoffe | Gleichmäßige Mikrostruktur, hohe Dichte durch Pressen & Sintern |

Bereit, überlegene Dünnschichtqualität zu erzielen? Das richtige Sputtertarget ist entscheidend für den Erfolg Ihrer Anwendung. KINTEK ist spezialisiert auf hochreine Laborausrüstung und Verbrauchsmaterialien und bietet Sputtertargets, die für außergewöhnliche Leistung in Elektronik, Schutzschichten und F&E entwickelt wurden. Lassen Sie sich von unseren Experten bei der Auswahl des perfekten Targets für Ihre Bedürfnisse unterstützen. Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Sterilisator Labor-Autoklav Pulsierender Vakuum-Tisch-Dampfsterilisator

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Welcher Katalysator wird beim Wachstum von Kohlenstoffnanoröhrchen mittels chemischer Gasphasenabscheidung verwendet? Schlüsselmetalle für die kontrollierte Synthese

- Was ist ein Dünnfilm in der Physik? Entschlüsselung skalenabhängiger Eigenschaften für fortschrittliche Anwendungen

- Was sind die verschiedenen Arten der Exfoliation für Graphen? Wählen Sie die richtige Methode für Ihre Anwendung

- Welche Faktoren beeinflussen die optischen Eigenschaften? Beherrschen Sie die atomaren und mikrostrukturellen Einflüsse

- Wie stark sind Kohlenstoffnanoröhren im Vergleich zu Stahl? Das Potenzial des stärksten Materials erschließen

- Kann man Silizium sputtern? Ein Leitfaden zu Methoden der Silizium-Dünnschichtabscheidung

- Was ist die maximale Dicke für Dünnschichtinterferenz? Es hängt von der Kohärenz Ihrer Lichtquelle ab

- Warum ist die Sputterdeposition so viel langsamer als die Verdampfungsdeposition? Geschwindigkeit gegen überlegene Filmqualität eintauschen