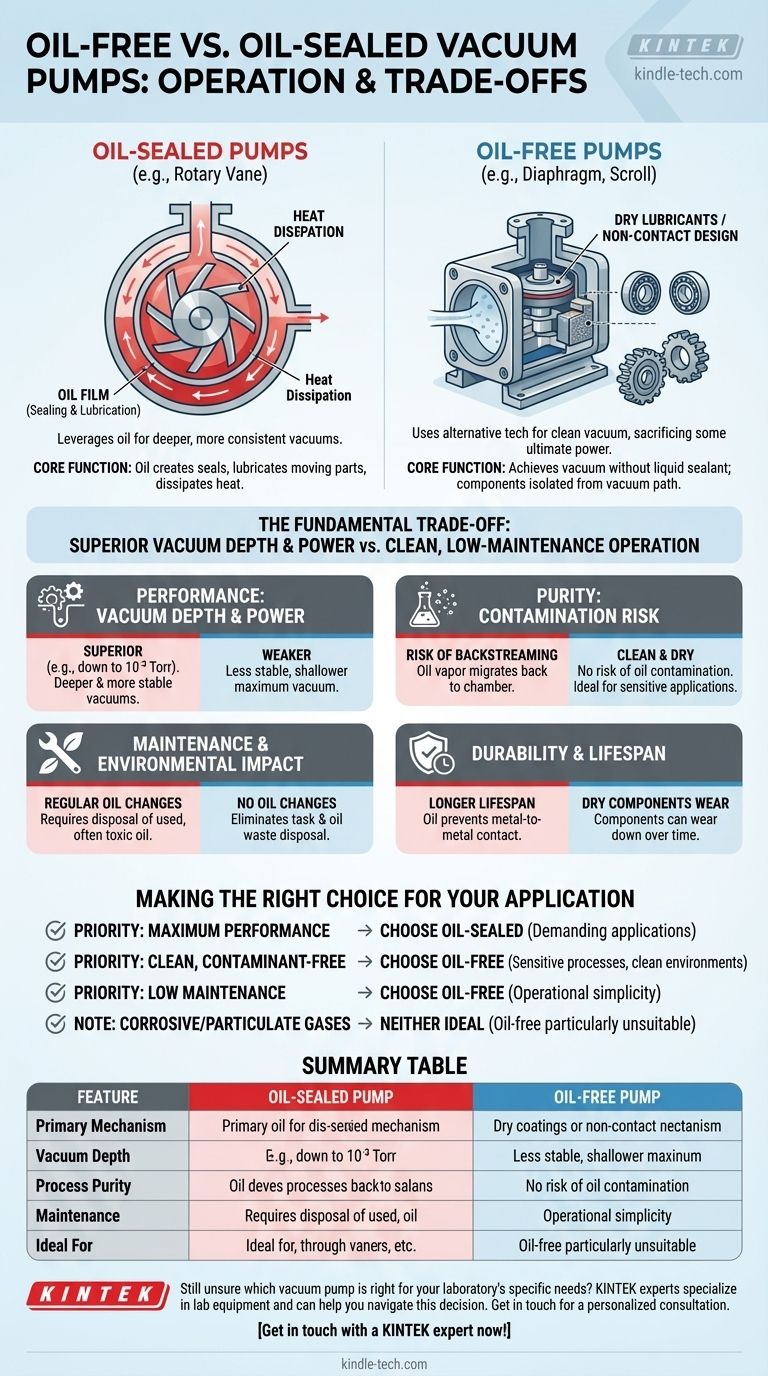

Im Grunde genommen ist der funktionale Unterschied zwischen ölfreien und ölgedichteten Vakuumpumpen einfach: Die eine verwendet Öl in der Pumpkammer zur Abdichtung und Schmierung beweglicher Teile, die andere nicht. Ölgedichtete Pumpen, wie Drehschiebermodelle, nutzen dieses Öl, um tiefere, konsistentere Vakua zu erreichen. Im Gegensatz dazu verwenden ölfreie Pumpen alternative Technologien wie Trockenschmierstoffe oder berührungslose Konstruktionen, um ein sauberes Vakuum zu erzeugen, wobei sie für Einfachheit und Reinheit Abstriche bei der ultimativen Leistung machen.

Die Wahl zwischen einer ölfreien und einer ölgedichteten Vakuumpumpe ist ein grundlegender Kompromiss. Sie entscheiden sich zwischen der überlegenen Vakuumtiefe und Leistung einer ölgedichteten Pumpe und dem sauberen, wartungsarmen Betrieb einer ölfreien Pumpe.

Die Rolle des Öls in einem Vakuumsystem

Um den Unterschied in der Funktionsweise zu verstehen, müssen Sie zunächst die Funktion verstehen, die Öl in einer herkömmlichen Vakuumpumpe erfüllt. Es ist nicht nur ein Schmiermittel.

Der Dichtungsmechanismus

Bei einer ölgedichteten Pumpe ist Öl die entscheidende Komponente für die Erzeugung eines effektiven Vakuums. Es bildet einen dünnen, nicht komprimierbaren Film zwischen beweglichen Teilen, wie den Schiebern und der Kammerwand bei einer Drehschieberpumpe. Dieser Film dichtet die mikroskopisch kleinen Spalten ab und verhindert, dass Luft zurückströmt und das Vakuumniveau beeinträchtigt.

Schmierung und Wärmeableitung

Das Öl sorgt auch für die notwendige Schmierung und verhindert Metall-auf-Metall-Kontakt zwischen schnell beweglichen Komponenten. Dies reduziert den Verschleiß drastisch und verlängert die Lebensdauer der Pumpe. Schließlich zirkuliert das Öl und hilft, die erhebliche Wärme abzuleiten, die bei der Gasverdichtung entsteht.

Funktionsweise der einzelnen Pumpentypen

Die Anwesenheit oder Abwesenheit von Öl bestimmt das gesamte mechanische Design und das Funktionsprinzip der Pumpe.

Ölgedichtete Pumpen: Das leistungsstarke Arbeitstier

Eine ölgedichtete Drehschieberpumpe ist ein klassisches Beispiel. Während der Rotor sich dreht, gleiten Schieber hinein und heraus, fangen Gasmengen ein, verdichten diese und stoßen sie am Auslass aus. Das Öl ist unerlässlich, um die Spitzen dieser Schieber gegen die Kammer abzudichten, wodurch die Pumpe sehr tiefe Vakuumwerte erreichen kann, oft bis zu 10⁻³ Torr.

Ölfreie Pumpen: Die saubere und einfache Alternative

Ölfreie Pumpen müssen ein Vakuum ohne diese flüssige Abdichtung erzeugen. Dies erreichen sie durch die Verwendung von Materialien mit einem geringen Reibungskoeffizienten, wie PTFE oder Graphit, für ihre beweglichen Teile. Konstruktionen wie Membran- oder Scrollpumpen vermeiden jeglichen internen Kontakt.

Es ist wichtig zu beachten, dass „ölfrei“ sich auf die Pumpkammer bezieht. Die mechanischen Komponenten der Pumpe, wie Lager und Zahnräder, werden immer noch geschmiert, sind aber physisch vom Vakuumweg isoliert, um eine Kontamination des geförderten Gases zu verhindern.

Verständnis der wichtigsten Kompromisse

Ihre Wahl hängt letztendlich davon ab, welche Kompromisse am besten zu den Anforderungen Ihrer Anwendung passen.

Leistung: Vakuumtiefe und Leistung

Ölgedichtete Pumpen sind die unangefochtenen Spitzenreiter in puncto Leistung. Die Dichtungseigenschaften des Öls ermöglichen es ihnen, deutlich tiefere und stabilere Vakua zu erreichen als ihre ölfreien Gegenstücke. Ölfreie Pumpen weisen im Allgemeinen ein schwächeres Maximalvakuum auf.

Reinheit: Kontaminationsrisiko

Dies ist der Hauptvorteil einer ölfreien Pumpe. Sie liefert ein vollständig sauberes und trockenes Vakuum, was für empfindliche Anwendungen wie Massenspektrometrie, Halbleiterfertigung oder medizinische Verfahren nicht verhandelbar ist. Ölgedichtete Pumpen bergen immer das Risiko des „Zurückströmens“ (Backstreaming), bei dem Ölnebel von der Pumpe zurück in die Vakuumkammer wandert und den Prozess kontaminiert.

Wartung und Umweltauswirkungen

Ölfreie Pumpen sind wesentlich einfacher zu warten. Sie erfordern keine regelmäßigen Ölwechsel, wodurch sowohl die Aufgabe selbst als auch die Notwendigkeit der Entsorgung von gebrauchtem, oft giftigem Öl entfallen. Dies macht sie umweltfreundlicher und reduziert ihre langfristige Betriebsbelastung.

Haltbarkeit und Lebensdauer

Ölgedichtete Pumpen haben oft eine längere Lebensdauer bei starker, kontinuierlicher Nutzung. Die Ölschicht verhindert jeglichen direkten Metall-auf-Metall-Kontakt und minimiert so den Verschleiß. Die trocken geschmierten Komponenten einer ölfreien Pumpe können mit der Zeit verschleißen und müssen schließlich ersetzt werden.

Die richtige Wahl für Ihre Anwendung treffen

Es gibt nicht die eine „beste“ Pumpe; es gibt nur die beste Pumpe für Ihr spezifisches Ziel.

- Wenn Ihr Hauptaugenmerk auf maximaler Vakuumtiefe und Leistung liegt: Wählen Sie eine ölgedichtete Pumpe wegen ihrer überlegenen Leistung in anspruchsvollen Anwendungen.

- Wenn Ihr Hauptaugenmerk auf einem sauberen, kontaminationsfreien Prozess liegt: Wählen Sie eine ölfreie Pumpe, um die Reinheit Ihrer Vakuumumgebung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf geringem Wartungsaufwand und einfacher Bedienung liegt: Wählen Sie eine ölfreie Pumpe, um Ölwechsel und Abfallentsorgung zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Handhabung korrosiver oder partikelbeladener Gase liegt: Keine der beiden Pumpen ist ideal, aber ölfreie Pumpen sind für diese Aufgaben besonders ungeeignet.

Letztendlich erfordert die Auswahl der richtigen Pumpe, dass Sie klar definieren, ob Ihre Priorität bei der reinen Leistung oder der Prozessreinheit liegt.

Zusammenfassungstabelle:

| Merkmal | Ölgedichtete Pumpe | Ölfreie Pumpe |

|---|---|---|

| Hauptmechanismus | Verwendet Öl zur Abdichtung und Schmierung | Verwendet Trockenschmierstoffe oder berührungsloses Design |

| Vakuumtiefe | Überlegen (z. B. bis zu 10⁻³ Torr) | Schwächer, weniger stabil |

| Prozessreinheit | Risiko des Öl-Zurückströmens und der Kontamination | Sauber, trocken und kontaminationsfrei |

| Wartung | Regelmäßige Ölwechsel und Entsorgung erforderlich | Keine Ölwechsel, geringere langfristige Wartung |

| Ideal für | Maximale Leistung, anspruchsvolle Anwendungen | Empfindliche Prozesse, saubere Umgebungen, geringer Wartungsaufwand |

Sie sind sich immer noch nicht sicher, welche Vakuumpumpe für die spezifischen Anforderungen Ihres Labors geeignet ist?

Die Wahl zwischen Leistung und Reinheit ist entscheidend. Die Experten von KINTEK sind auf Laborgeräte und Verbrauchsmaterialien spezialisiert und können Ihnen bei dieser Entscheidung helfen. Wir bieten die richtige Vakuumlösung – ob ölgedichtet für Leistung oder ölfrei für Sauberkeit –, um sicherzustellen, dass Ihre Prozesse effizient und zuverlässig ablaufen.

Kontaktieren Sie uns noch heute für eine persönliche Beratung und lassen Sie uns Ihnen helfen, die Leistung Ihres Labors zu optimieren.

Nehmen Sie jetzt Kontakt mit einem KINTEK-Experten auf!

Visuelle Anleitung

Ähnliche Produkte

- Ölfreie Membran-Vakuumpumpe für Labor und Industrie

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

- Labor-Drehschieber-Vakuumpumpe für Laboranwendungen

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

- Beheizte Hydraulikpresse mit Heizplatten für Vakuumbox-Laborpresse

Andere fragen auch

- Wie unterscheidet sich die Funktionsweise von ölfreien Membranvakuumpumpen von herkömmlichen Pumpen? Ein Leitfaden für sauberes vs. Tiefvakuum

- Was sind typische Anwendungen für ölfreie Membran-Vakuumpumpen? Sichern Sie die Prozessreinheit in Ihrem Labor

- Welche Faktoren sollten bei der Auswahl einer Vakuumpumpe für den Laborgebrauch berücksichtigt werden? Passen Sie sie an die Bedürfnisse Ihres Labors an

- Wie sollte eine ölfreie Membranvakuumpumpe gewartet werden? Ein proaktiver Leitfaden zur Maximierung der Pumpenlebensdauer

- Was ist das Hauptmerkmal von ölfreien Membranvakuumpumpen? Gewährleistung eines kontaminationsfreien Vakuums