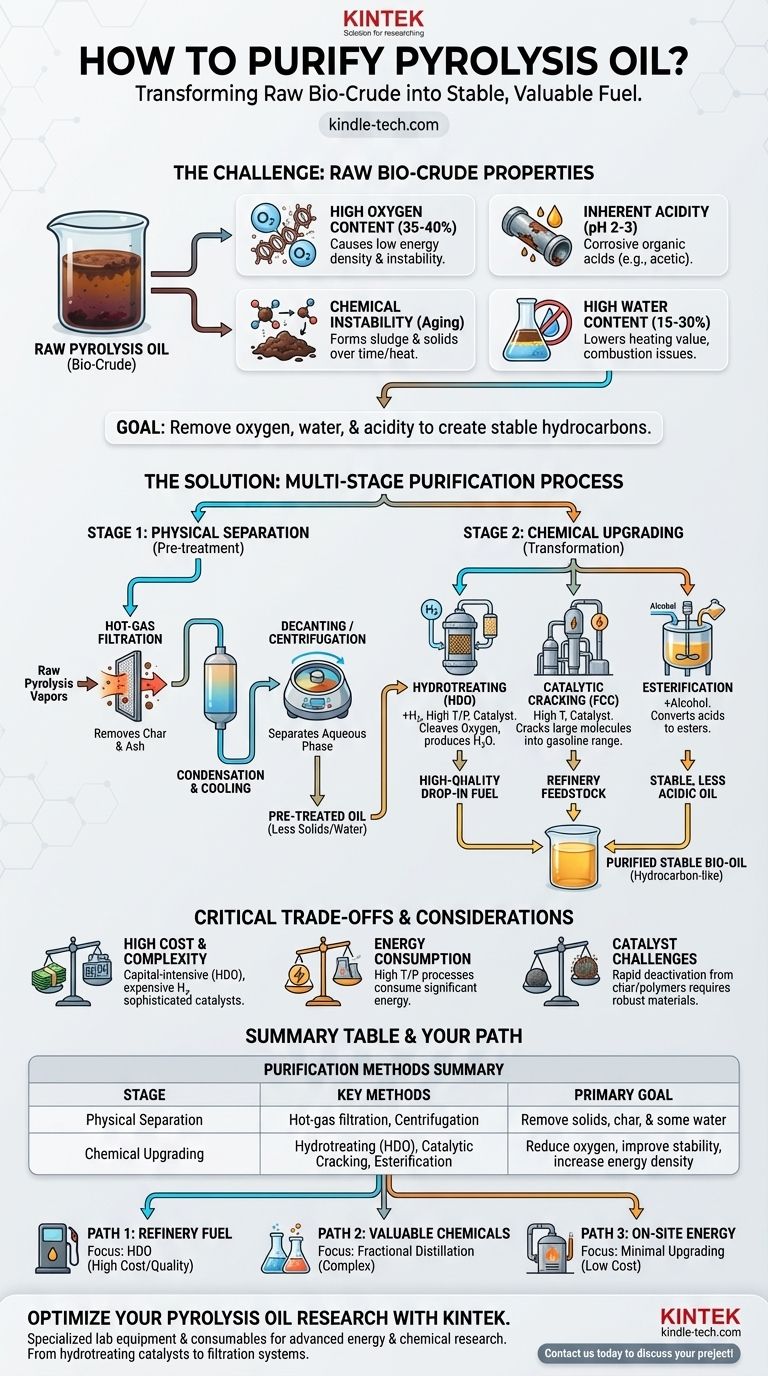

Die Reinigung von Pyrolyseöl ist ein mehrstufiger Prozess, der physikalische Trennung und chemische Aufwertung umfasst, um seine Stabilität, Energiedichte und Verwendbarkeit zu verbessern. Das rohe Bio-Rohöl ist stark sauer, instabil und enthält erhebliche Mengen an Wasser und Sauerstoff, was es für den direkten Einsatz als Kraftstoff oder als Raffinerieeinsatzstoff ungeeignet macht. Das Ziel ist es, es durch Methoden wie Filtration, Destillation und Hydrobehandlung in eine konventionellere, kohlenwasserstoffähnliche Flüssigkeit umzuwandeln.

Rohes Pyrolyseöl unterscheidet sich grundlegend von herkömmlichem Rohöl, und „Reinigung“ bedeutet weniger einfache Säuberung als vielmehr eine intensive chemische Aufwertung. Die Hauptherausforderung besteht darin, Sauerstoff zu entfernen, was erhebliche Investitionen in technisch komplexe und kostspielige Verfahren erfordert, insbesondere im kleineren Maßstab.

Warum rohes Pyrolyseöl aufgewertet werden muss

Bevor wir erörtern, wie es gereinigt wird, müssen wir verstehen, warum das Rohprodukt, oft als Bio-Rohöl oder Bio-Öl bezeichnet, so problematisch ist. Seine einzigartige chemische Zusammensetzung birgt mehrere große Herausforderungen, die eine direkte Verwendung verhindern.

Das Problem des hohen Sauerstoffgehalts

Rohes Pyrolyseöl enthält eine hohe Sauerstoffkonzentration (35–40 Gew.-%), die in Molekülen wie Säuren, Aldehyden, Ketonen und Phenolen gebunden ist. Dieser Sauerstoff ist die Hauptursache für seine geringe Energiedichte, Korrosivität und chemische Instabilität im Vergleich zu herkömmlichen Kohlenwasserstoffkraftstoffen, die fast keinen Sauerstoff enthalten.

Inhärente Azidität und Korrosivität

Das Vorhandensein von organischen Säuren, hauptsächlich Essigsäure und Ameisensäure, macht das Öl stark sauer (pH-Wert von 2–3). Dieser Säuregehalt macht es korrosiv gegenüber Standardrohren, Tanks und Motorkomponenten, was teure Spezialmaterialien für Handhabung und Lagerung erfordert.

Chemische Instabilität und Alterung

Pyrolyseöl ist thermisch instabil. Im Laufe der Zeit oder bei Erwärmung polymerisieren seine reaktiven Moleküle (wie Aldehyde und Phenole) und bilden dicken Schlamm und Feststoffe. Dieser „Alterungsprozess“ erhöht die Viskosität des Öls, was die Pump- und Verwendbarkeit erschwert.

Hoher Wassergehalt

Aufgrund seines hohen Wassergehalts (15–30 %), der während der Pyrolyse entsteht und auch in der ursprünglichen Biomasse vorhanden ist, ist das Öl zudem mit Kohlenwasserstoffkraftstoffen nicht mischbar. Dieses Wasser senkt den Heizwert des Öls weiter und kann zu Problemen in Verbrennungssystemen führen.

Wichtige Reinigungs- und Aufwertungsmethoden

Die Reinigung ist ein schrittweiser Prozess, der von der einfachen physikalischen Trennung zur komplexen chemischen Umwandlung übergeht. Die gewählten Methoden hängen vollständig von der gewünschten Qualität des Endprodukts ab.

Stufe 1: Physikalische Trennung (Vorbehandlung)

In dieser Anfangsphase werden Feststoffe und ein Teil des Wassers entfernt, ohne die Chemie des Öls zu verändern.

- Heißgasfiltration: Der häufigste erste Schritt ist die Filterung der heißen Pyrolysedämpfe, bevor diese kondensiert werden. Dadurch werden feine Holzkohle- und Aschepartikel entfernt, die als Katalysatoren für unerwünschte Alterungsreaktionen in der flüssigen Endphase wirken können.

- Dekantieren oder Zentrifugieren: Nach der Kondensation kann das Absetzenlassen des Öls eine wässrige Phase von der organischen Phase trennen. Eine Zentrifuge kann diesen Prozess beschleunigen, obwohl eine vollständige Trennung oft schwierig ist.

Stufe 2: Chemische Aufwertung (Transformation)

Dies ist die kritischste Stufe, in der die chemische Struktur des Öls grundlegend verändert wird, um der eines Kohlenwasserstoffs anzugleichen.

- Hydrobehandlung / Hydrodeoxygenierung (HDO): Dies ist die effektivste und am besten untersuchte Methode. Das Öl wird bei hohen Temperaturen (300–400 °C) und Drücken über einem Katalysator mit Wasserstoffgas umgesetzt. Dieser Prozess spaltet Sauerstoff von den organischen Molekülen ab, wobei Wasser als Nebenprodukt entsteht und stabile Kohlenwasserstoffe zurückbleiben. Das Ergebnis ist ein hochwertiges, energiereiches Öl, das ein „Drop-in“-Kraftstoff oder Raffinerieeinsatzstoff sein kann.

- Katalytisches Cracken: Pyrolyseöl kann in einen Fluid-Katalysator-Cracker (FCC) eingebracht werden, oft in Co-Prozessen mit Petroleumgasöl. Die Katalysatoren und hohen Temperaturen spalten die großen, sauerstoffhaltigen Moleküle in kleinere, wertvollere Kohlenwasserstoffe im Benzinbereich auf. Dies ist eine attraktive Option für bestehende Raffinerien.

- Veresterung: Um der Azidität gezielt entgegenzuwirken, kann das Öl mit einem Alkohol (wie Ethanol oder Butanol) umgesetzt werden. Dadurch werden die korrosiven Carbonsäuren in weniger schädliche Ester umgewandelt, was auch die Stabilität des Öls verbessert.

Verständnis der Kompromisse

Obwohl die chemische Aufwertung technisch wirksam ist, bringt sie erhebliche wirtschaftliche und betriebliche Hürden mit sich, die unbedingt berücksichtigt werden müssen.

Hohe Kosten und Komplexität

Verfahren wie HDO sind kapitalintensiv. Sie erfordern Hochdruckreaktoren, eine kontinuierliche Versorgung mit Wasserstoff (der teuer in der Herstellung oder Anschaffung ist) und hochentwickelte Katalysatoren, die mit der Zeit deaktiviert werden können. Wie bereits erwähnt, machen diese Komplexität und Kosten die Investition für kleinere Pyrolyseanlagen oft unrentabel.

Energieverbrauch

Der Aufwertungsprozess selbst ist energieintensiv. Die für HDO und katalytisches Cracken erforderlichen hohen Temperaturen und Drücke verbrauchen einen erheblichen Teil der Energie, die sich letztendlich im Endkraftstoff befindet, was die Gesamtenergiebilanz und Effizienz des Systems beeinträchtigt.

Katalysatorherausforderungen

Die Suche nach robusten Katalysatoren ist eine große Herausforderung. Pyrolyseöl kann Katalysatoren aufgrund von Ablagerungen von Holzkohle und schweren Polymeren schnell verunreinigen und deaktivieren. Die Entwicklung langlebiger, koksbeständiger Katalysatoren ist ein Hauptaugenmerk der laufenden Forschung und erhöht die Betriebskosten.

Die richtige Wahl für Ihr Ziel treffen

Die geeignete Reinigungsstrategie hängt vollständig von Ihrem Endzweck und Ihren wirtschaftlichen Rahmenbedingungen ab. Es gibt keine einzige „beste“ Methode.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines transportfähigen, raffineriereifen Kraftstoffs liegt: Die Hydrodeoxygenierung (HDO) ist der direkteste Weg zur Herstellung eines stabilen, hochwertigen synthetischen Rohöls, aber Sie müssen auf die hohen Kapital- und Betriebskosten vorbereitet sein.

- Wenn Ihr Hauptaugenmerk auf der Herstellung wertvoller Chemikalien liegt: Die fraktionierte Destillation kann verwendet werden, um das Öl in verschiedene chemische Familien (z. B. Phenole, Anhydrozucker) zu trennen, dies erfordert jedoch einen spezialisierten Markt und eine komplexe Trennstrecke.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Energieerzeugung vor Ort liegt: Eine minimale Aufwertung, wie einfache Filtration zur Entfernung von Holzkohle, gefolgt von einer Mitverbrennung in einem speziellen Industriekessel oder Ofen, kann die wirtschaftlichste Lösung sein.

Letztendlich ist die Umwandlung von rohem Pyrolyseöl in ein wertvolles Produkt ein Kampf gegen seine inhärente Chemie, bei dem technische Lösungen ständig gegen die wirtschaftliche Realität abgewogen werden müssen.

Zusammenfassungstabelle:

| Reinigungsstufe | Schlüsselmethoden | Hauptziel |

|---|---|---|

| Physikalische Trennung | Heißgasfiltration, Zentrifugation | Entfernung von Feststoffen, Holzkohle und etwas Wasser |

| Chemische Aufwertung | Hydrobehandlung (HDO), Katalytisches Cracken, Veresterung | Reduzierung des Sauerstoffgehalts, Verbesserung der Stabilität und Erhöhung der Energiedichte |

| Kompromisse | Hohe Kosten, Energieverbrauch, Katalysatorherausforderungen | Abwägung zwischen technischer Wirksamkeit und wirtschaftlicher Durchführbarkeit |

Bereit, Ihren Pyrolyseölreinigungsprozess zu optimieren? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die fortschrittliche Energie- und Chemie Forschung. Egal, ob Sie Hydrobehandlungskatalysatoren untersuchen oder Filtrationssysteme skalieren, unsere Lösungen helfen Ihnen, eine höhere Effizienz und bessere Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihr Labor bei Projekten zur Aufwertung von Pyrolyseöl unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

Andere fragen auch

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten