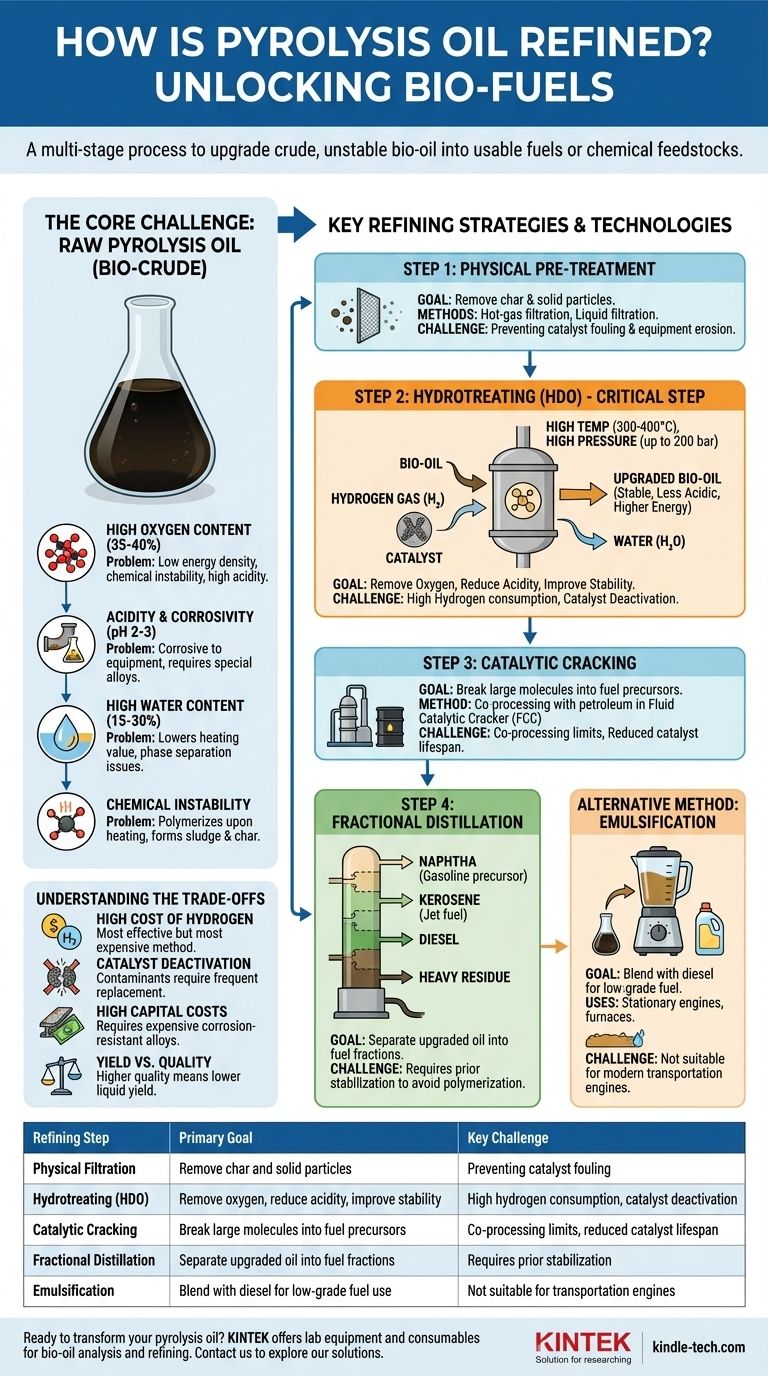

Kurz gesagt, die Raffinierung von Pyrolyseöl ist ein mehrstufiger Prozess, der erforderlich ist, um das rohe, instabile Bio-Öl in nutzbare Kraftstoffe oder chemische Ausgangsstoffe umzuwandeln. Die wichtigsten Methoden umfassen die physikalische Filtration zur Entfernung von Koks, gefolgt von der chemischen Veredelung – am wichtigsten ist das Hydrotreating (oder Hydrodeoxygenierung), um Sauerstoff zu entfernen, die Säure zu reduzieren und die Stabilität zu verbessern. Nachfolgende Schritte wie die fraktionierte Destillation können dann verwendet werden, um das veredelte Öl in spezifische Kraftstofffraktionen zu trennen, ähnlich der konventionellen Rohölraffination.

Die Kernherausforderung bei der Raffinierung von Pyrolyseöl ist nicht nur die Reinigung, sondern eine grundlegende chemische Umwandlung. Das Ziel ist es, die hohe Sauerstoffkonzentration zu entfernen, die das Öl sauer, korrosiv und instabil macht, um ein kohlenwasserstoffähnliches Produkt zu erzeugen, das mit der bestehenden Kraftstoffinfrastruktur kompatibel ist.

Die Kernherausforderung: Warum rohes Pyrolyseöl unbrauchbar ist

Rohes Pyrolyseöl, oft als Bio-Öl oder Bio-Rohöl bezeichnet, unterscheidet sich grundlegend von herkömmlichem Rohöl. Seine einzigartigen chemischen Eigenschaften erfordern eine intensive Raffinierung, bevor es als „Drop-in“-Kraftstoff verwendet werden kann.

Hoher Sauerstoffgehalt

Im Gegensatz zu Erdöl, das fast ausschließlich aus Kohlenwasserstoffen (Wasserstoff und Kohlenstoff) besteht, enthält Pyrolyseöl einen erheblichen Anteil an Sauerstoff (35–40 Gew.-%). Dieser Sauerstoff ist in Verbindungen wie Säuren, Aldehyden, Ketonen und Phenolen gebunden.

Dieser hohe Sauerstoffgehalt ist die Hauptursache für die meisten anderen Probleme, da er zu einer geringen Energiedichte, chemischer Instabilität und hoher Säure führt.

Säuregehalt und Korrosivität

Die sauerstoffhaltigen Verbindungen, insbesondere Essigsäure und Ameisensäure, machen Pyrolyseöl stark sauer, mit einem pH-Wert typischerweise zwischen 2 und 3. Dies macht das Öl extrem korrosiv für Standard-Kohlenstoffstahlrohre, -tanks und Motorkomponenten, was spezielle und teure korrosionsbeständige Materialien erfordert.

Hoher Wassergehalt

Pyrolyseöl kann 15–30 % Wasser enthalten, das während des Pyrolyseprozesses entsteht und mit dem Öl mischbar ist. Dieser Wassergehalt senkt den Heizwert des Öls erheblich und kann bei Lagerung oder Verarbeitung zu Phasentrennungsproblemen führen.

Chemische Instabilität

Pyrolyseöl ist thermisch instabil. Beim Erhitzen neigen seine reaktiven sauerstoffhaltigen Verbindungen dazu, zu polymerisieren und dicken Schlamm und festen Koks zu bilden. Dies macht herkömmliche Raffinierungsprozesse wie die Destillation ohne vorherige Stabilisierung nahezu unmöglich, da sich das Öl bei erhöhten Temperaturen verfestigt und die Anlage verstopft.

Wichtige Raffinationsstrategien und Technologien

Die Raffinierung von Pyrolyseöl umfasst eine Abfolge von Schritten, die darauf abzielen, seine inhärenten Probleme systematisch zu beheben. Keine einzelne Methode ist eine vollständige Lösung; sie werden oft in Kombination eingesetzt.

Schritt 1: Physikalische Vorbehandlung

Der wesentliche erste Schritt ist die Entfernung physikalischer Verunreinigungen. Dies beinhaltet typischerweise eine Heißgasfiltration zur Entfernung von Koks-Partikeln direkt nach dem Pyrolyse-Reaktor und/oder eine Flüssigkeitsfiltration des kondensierten Öls. Dies verhindert eine Verstopfung nachgeschalteter Katalysatoren und Erosion der Anlagen.

Schritt 2: Hydrotreating (Hydrodeoxygenierung – HDO)

Dies ist die kritischste und effektivste Veredelungstechnologie für Pyrolyseöl. Der Prozess beinhaltet die Reaktion des Öls mit Wasserstoffgas bei hohen Temperaturen (300–400 °C) und Drücken (bis zu 200 bar) in Gegenwart eines Katalysators.

Das Hauptziel von HDO ist die Entfernung von Sauerstoffatomen durch deren Umwandlung in Wasser (H₂O). Dies reduziert gleichzeitig die Säure, erhöht den Heizwert des Öls und verbessert seine chemische Stabilität dramatisch. Das resultierende Produkt ist eine eher kohlenwasserstoffähnliche Flüssigkeit, die weitaus weniger korrosiv ist.

Schritt 3: Katalytisches Cracken

Nach der Stabilisierung kann das veredelte Bio-Öl potenziell in einem Fluid Catalytic Cracker (FCC) einer Standardraffinerie mitverarbeitet werden. Hier wird es in kleinen Mengen (typischerweise <5 %) mit Erdöl-Gasöl gemischt.

Die FCC-Einheit „crackt“ die großen Moleküle in kleinere, wertvollere Moleküle wie Benzin. Die Mitverarbeitung von Bio-Öl birgt jedoch weiterhin Herausforderungen, darunter eine verkürzte Katalysatorlebensdauer und geringere Ausbeuten im Vergleich zur Verarbeitung reiner Erdölströme.

Schritt 4: Fraktionierte Destillation

Nach einer erheblichen Hydrobehandlung wird das veredelte Öl stabil genug, um den hohen Temperaturen der Destillation standzuhalten. Die fraktionierte Destillation trennt das Öl anhand seiner Siedepunkte in verschiedene Fraktionen, wie Naphtha (ein Benzin-Vorläufer), Kerosin (Flugzeugtreibstoff) und Diesel.

Die direkte Destillation von rohem Pyrolyseöl ist aufgrund seiner Neigung zur Polymerisation und Verkokung nicht praktikabel.

Alternative Methode: Emulgierung

Für weniger anspruchsvolle Anwendungen ist die Emulgierung eine kostengünstigere Veredelungsoption. Dabei wird Pyrolyseöl mit einem herkömmlichen Kraftstoff wie Diesel gemischt und ein Tensidpaket hinzugefügt. Das Ergebnis ist eine stabile Emulsion, die in einigen stationären Motoren, Öfen oder Kesseln verbrannt werden kann, jedoch nicht für moderne Transportmotoren geeignet ist.

Verständnis der Kompromisse

Die Veredelung von Pyrolyseöl ist technisch machbar, bringt jedoch erhebliche wirtschaftliche und technische Herausforderungen mit sich, die sorgfältig abgewogen werden müssen.

Die hohen Kosten für Wasserstoff

Das Hydrotreating ist die effektivste Methode, aber auch die teuerste. Es verbraucht große Mengen an Wasserstoff, einem kostspieligen Industriegas in der Herstellung und Handhabung. Dieser Wasserstoffverbrauch ist der größte einzelne Betriebskostenfaktor bei der Umwandlung von Bio-Öl in Kraftstoff.

Katalysatordesaktivierung

Die verbleibenden Verunreinigungen und die saure Natur des Pyrolyseöls, selbst nach der Vorbehandlung, sind harsch für die in HDO und beim Cracken verwendeten Katalysatoren. Diese Katalysatoren verlieren schnell ihre Wirksamkeit (desaktivieren) und erfordern einen häufigen und kostspieligen Austausch oder eine Regeneration.

Hohe Investitionskosten

Die korrosive Natur von rohem und teilweise veredeltem Bio-Öl erfordert, dass Reaktoren, Rohrleitungen und Behälter aus teuren Legierungen wie Edelstahl gefertigt werden. Darüber hinaus erfordern die Hochdruck- und Hochtemperaturbedingungen des Hydrotreatings robuste und teure Reaktorsysteme.

Ausbeute vs. Qualität

Es besteht ein inhärenter Kompromiss zwischen der Qualität des Endprodukts und der Flüssigkeitsausbeute. Eine aggressivere Raffination (höhere Temperaturen, längere Verweilzeiten) erzeugt ein hochwertigeres, vollständig desoxygeniertes Öl, wandelt aber auch mehr der Flüssigkeit in leichte Gase um, wodurch das Gesamtvolumen des produzierten flüssigen Kraftstoffs reduziert wird.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Raffinationsstrategie hängt vollständig von Ihrem angestrebten Endprodukt und Ihren wirtschaftlichen Rahmenbedingungen ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von „Drop-in“-Kraftstoffen in Transportqualität liegt: Ein mehrstufiger Weg, der robuste Filtration, tiefes Hydrotreating und fraktionierte Destillation umfasst, ist der einzig gangbare Weg.

- Wenn Ihr Ziel die Erzeugung von minderwertigem Kraftstoff für stationäre Kessel oder Öfen ist: Ein einfacherer Prozess aus Filtration gefolgt von Emulgierung mit Diesel kann eine ausreichende und kostengünstigere Lösung sein.

- Wenn Sie hochwertige Biochemikalien gewinnen möchten: Eine Kombination aus Lösungsmittelextraktion und Vakuumdestillation an spezifischen, leicht veredelten Ölfraktionen kann Vorrang vor der vollständigen Desoxygenierung zu Kraftstoff haben.

Letztendlich hängt die Umwandlung von rohem Pyrolyseöl in ein wertvolles Produkt von einer nüchternen Bewertung seiner herausfordernden Eigenschaften und einer strategischen Investition in die richtige Raffinationstechnologie ab.

Zusammenfassungstabelle:

| Raffinationsschritt | Hauptziel | Wesentliche Herausforderung |

|---|---|---|

| Physikalische Filtration | Entfernung von Koks und festen Partikeln | Verhinderung von Katalysatorverstopfung und Erosion der Anlage |

| Hydrotreating (HDO) | Entfernung von Sauerstoff, Reduzierung der Säure, Verbesserung der Stabilität | Hoher Wasserstoffverbrauch und Katalysatordesaktivierung |

| Katalytisches Cracken | Aufspaltung großer Moleküle in Kraftstoffvorläufer | Grenzen der Mitverarbeitung und verkürzte Katalysatorlebensdauer |

| Fraktionierte Destillation | Trennung des veredelten Öls in Kraftstofffraktionen (z. B. Diesel, Naphtha) | Erfordert vorherige Stabilisierung, um Polymerisation zu vermeiden |

| Emulgierung | Mischen mit Diesel zur Verwendung als minderwertiger Kraftstoff | Nicht geeignet für Transportmotoren |

Bereit, Ihr Pyrolyseöl in hochwertige Produkte umzuwandeln? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die Analyse, Veredelung und Raffination von Bio-Öl. Ob Sie Hydrotreating-Katalysatoren erforschen, die Filtration optimieren oder Destillationsprozesse skalieren, unsere Lösungen helfen Ihnen, Korrosion, Instabilität und Effizienzprobleme zu bewältigen. Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie wir die Ziele Ihres Labors zur Raffinierung von Pyrolyseöl unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Hochleistungs-Gefriertrockner für das Labor

Andere fragen auch

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg