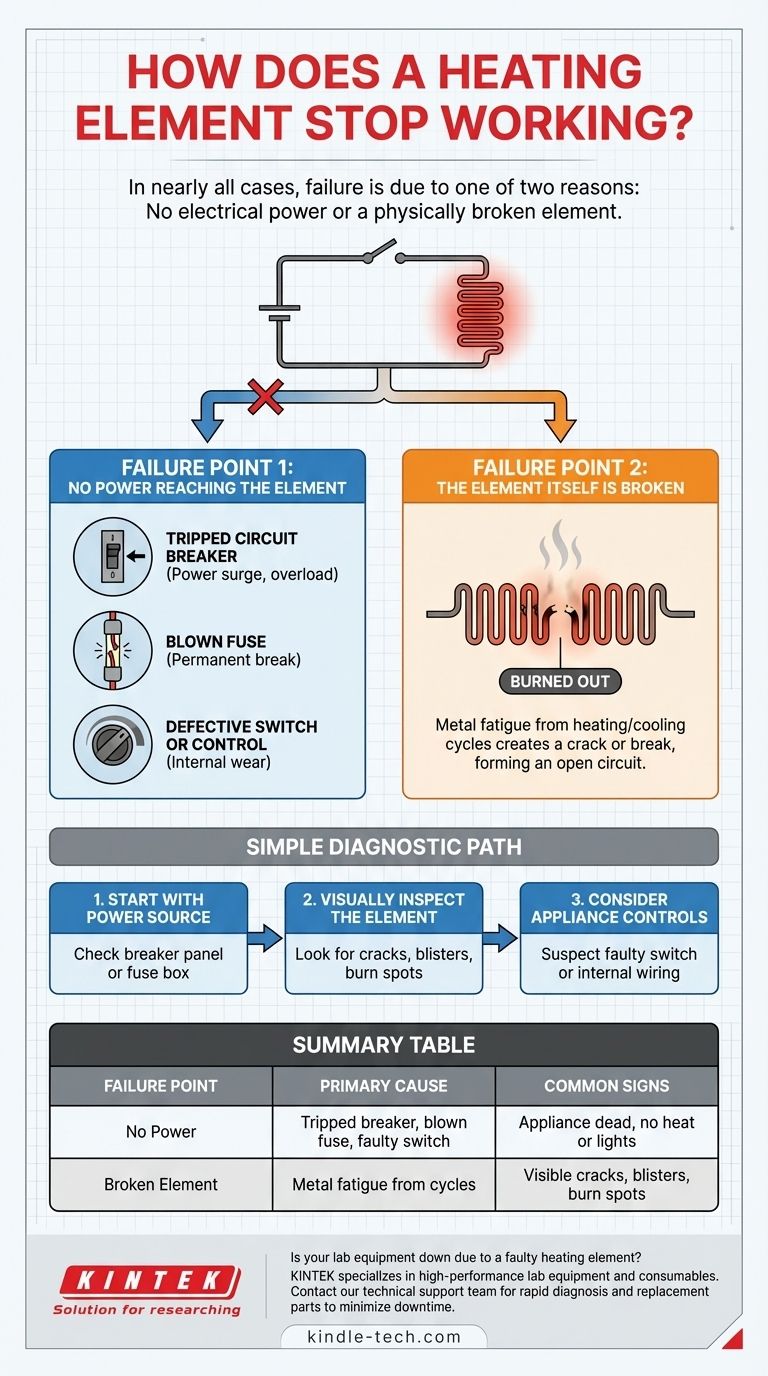

In fast allen Fällen funktioniert ein Heizelement aus einem von zwei Gründen nicht mehr. Entweder erhält es keinen elektrischen Strom, oder das Element selbst ist physisch gebrochen und kann den Stromkreis nicht mehr schließen.

Das Kernprinzip, das Sie verstehen müssen, ist, dass ein Heizelement Teil eines einfachen Stromkreises ist. Ein Ausfall tritt auf, wenn dieser Stromkreis unterbrochen wird, entweder weil die Stromversorgung vorgelagert unterbrochen wurde oder weil das Element – die letzte Komponente im Pfad – durchgebrannt ist.

Die zwei Hauptgründe für den Ausfall

Um ein nicht funktionierendes Heizelement zu diagnostizieren, müssen Sie zunächst feststellen, welcher Teil seines Stromkreises ausgefallen ist. Das Problem liegt fast immer im Stromversorgungssystem oder im Element selbst.

Ausfallpunkt 1: Kein Strom erreicht das Element

Ein einwandfreies Heizelement kann ohne Elektrizität nicht funktionieren. Eine Unterbrechung der Stromversorgung ist eine häufige und oft leicht zu behebende Fehlerursache.

Diese Unterbrechung kann an mehreren Stellen auftreten:

- Ausgelöster Schutzschalter: Die häufigste Ursache. Eine Überspannung oder ein überlasteter Stromkreis führt dazu, dass ein Schutzschalter in Ihrem Sicherungskasten als Sicherheitsmaßnahme auslöst.

- Durchgebrannte Sicherung: In älteren Häusern oder bestimmten Geräten kann eine Sicherung durchbrennen, um den Stromkreis zu schützen, wodurch die Verbindung dauerhaft unterbrochen wird, bis sie ersetzt wird.

- Defekter Schalter oder Steuerung: Der Knopf oder Schalter, den Sie zum Einschalten der Heizung verwenden, kann intern verschleißen und verhindern, dass das Signal für den Stromfluss gesendet wird.

Ausfallpunkt 2: Das Element selbst ist defekt

Heizelemente funktionieren, indem sie dem Stromfluss Widerstand entgegensetzen, wodurch intensive Wärme erzeugt wird. Dieser Prozess führt zwangsläufig zu Verschleiß am Material des Elements.

Nach Hunderten von Zyklen des Aufheizens und Abkühlens wird die Metallspule spröde. Schließlich bildet sich ein Riss oder Bruch, der eine Lücke erzeugt, die der Strom nicht überbrücken kann. Dies wird oft als „Durchbrennen“ bezeichnet. An diesem Punkt hat das Element einen offenen Stromkreis erzeugt und muss ersetzt werden.

Ein einfacher Diagnosepfad

Bevor Sie vom Schlimmsten ausgehen, können Sie eine logische Schritt-für-Schritt-Diagnose durchführen, um das Problem einzugrenzen.

Beginnen Sie mit der Stromquelle

Überprüfen Sie immer zuerst die einfachsten Dinge. Gehen Sie zu Ihrem Hauptsicherungskasten und suchen Sie nach einem ausgelösten Schutzschalter oder einer durchgebrannten Sicherung, die mit dem Gerät verbunden ist. Dies löst das Problem in einer erheblichen Anzahl von Fällen.

Überprüfen Sie das Element visuell

Wenn bestätigt ist, dass die Stromversorgung eingeschaltet ist, richten Sie Ihre Aufmerksamkeit auf das Element selbst. Ein ausgefallenes Element liefert oft klare visuelle Hinweise.

Suchen Sie nach offensichtlichen Anzeichen von Beschädigungen, wie Blasen auf der Oberfläche, sichtbaren Rissen oder Brüchen in der Spule oder deutlichen Brandstellen. Wenn Sie eines davon sehen, ist das Element ausgefallen und die Ursache des Problems.

Berücksichtigen Sie die Gerätesteuerung

Wenn der Schutzschalter eingeschaltet ist und das Element physisch intakt erscheint, liegt das Problem möglicherweise bei der internen Steuerung des Geräts. Ein fehlerhafter Schalter oder ein lockeres internes Kabel kann verhindern, dass Strom das Element erreicht, selbst wenn alles andere korrekt zu funktionieren scheint.

So treffen Sie die richtige Diagnose

Ihr Ziel ist es festzustellen, ob das Problem extern (Stromversorgung) oder intern (die Komponente) ist. Ein logischem Pfad zu folgen, spart Zeit und verhindert unnötige Austausche.

- Wenn Sie ein Stromproblem vermuten: Beginnen Sie immer mit der Überprüfung Ihres Stromschutzschalters oder Sicherungskastens, da dies die einfachste und häufigste Lösung ist.

- Wenn der Strom eingeschaltet ist, das Element aber kalt bleibt: Überprüfen Sie die Heizspirale vorsichtig und sicher auf sichtbare Risse, Blasen oder Anzeichen von Durchbrennen.

- Wenn das Element in Ordnung zu sein scheint, aber immer noch nicht funktioniert: Der Fehler liegt wahrscheinlich bei einem Steuerschalter oder der internen Verkabelung, was ein komplexeres Diagnoseproblem darstellt.

Zu verstehen, ob das Problem bei der Stromversorgung oder bei der Komponente selbst liegt, ist der Schlüssel zu einer schnellen und effektiven Reparatur.

Zusammenfassungstabelle:

| Ausfallpunkt | Hauptursache | Häufige Anzeichen |

|---|---|---|

| Kein Strom | Ausgelöster Schutzschalter, durchgebrannte Sicherung, fehlerhafter Schalter | Gerät ist komplett tot, keine Heizung oder Lichter |

| Element defekt | Materialermüdung durch Heiz-/Kühlzyklen | Sichtbare Risse, Blasen oder Brandflecken an der Spule |

Fällt Ihre Laborausrüstung aufgrund eines defekten Heizelements aus? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien und stellt sicher, dass Ihr Labor präzise und zuverlässig arbeitet. Unsere Experten helfen Ihnen bei der Diagnose von Problemen und liefern die richtigen Ersatzteile, um Ausfallzeiten zu minimieren. Kontaktieren Sie noch heute unser technisches Support-Team, um Ihre Geräte schnell wieder in Betrieb zu nehmen!

Visuelle Anleitung

Ähnliche Produkte

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Hochreine Zinkfolie für Laboranwendungen in Batterien

- Infrarotheizung Quantitative Flachpressform

- Platinblechelektrode für Labor- und Industrieanwendungen

Andere fragen auch

- Was ist der Wärmeausdehnungskoeffizient von Molybdändisilizid? Verständnis seiner Rolle im Hochtemperaturdesign

- Welchen Temperaturbereich haben Molybdändisilizid-Heizelemente? Wählen Sie die richtige Güteklasse für Ihre Hochtemperaturanforderungen

- Wofür wird Molybdändisilizid verwendet? Stromversorgung von Hochtemperaturofen bis 1800°C

- Was sind die Heizelemente für Hochtemperaturöfen? Wählen Sie das richtige Element für Ihre Atmosphäre

- Welche Hochtemperatur-Ofenelemente sollten in oxidierender Atmosphäre verwendet werden? MoSi2 oder SiC für überragende Leistung