Im Kern entfernt ein Rotationsverdampfer, oder Rotavapor, ein Lösungsmittel, indem er dessen Siedepunkt senkt. Dies wird erreicht, indem der Druck im System mit einer Vakuumpumpe reduziert wird. Dadurch kann das Lösungsmittel bei einer viel niedrigeren, sanfteren Temperatur sieden, wodurch die Zielverbindung vor Hitzeschäden geschützt wird, während die Rotation die Oberfläche für eine schnelle Verdampfung vergrößert.

Die wahre Funktion eines Rotavapors besteht nicht nur darin, ein Lösungsmittel zu erhitzen, sondern die Physik des Siedens zu manipulieren. Durch gleichzeitige Druckreduzierung und Oberflächenvergrößerung ermöglicht er eine schnelle, kontrollierte Verdampfung bei Temperaturen, die weit unter dem normalen Siedepunkt des Lösungsmittels liegen.

Die Wissenschaft hinter der effizienten Verdampfung

Um zu verstehen, wie ein Rotavapor funktioniert, muss man zunächst verstehen, warum das einfache Abdampfen eines Lösungsmittels auf einer Heizplatte oft eine schlechte Wahl für chemische Aufreinigungen ist.

Das Problem: Hitze und Springen (Bumping)

Das direkte Erhitzen einer Lösung auf ihren atmosphärischen Siedepunkt kann hitzeempfindliche Verbindungen zerstören. Eine hohe Temperatur liefert genügend Energie, um chemische Bindungen aufzubrechen, wodurch das Produkt, das Sie isolieren möchten, ruiniert wird.

Darüber hinaus kann aggressives Erhitzen zum Springen (Bumping) führen, bei dem die Lösung übersiedet und heftig ausbricht. Dies führt zu Probenverlust und Kontamination.

Die Lösung: Die Beziehung zwischen Druck und Temperatur

Der Siedepunkt einer Flüssigkeit ist die Temperatur, bei der ihr Dampfdruck dem umgebenden atmosphärischen Druck entspricht. Durch die Senkung des Umgebungsdrucks senken Sie die Temperatur, die erforderlich ist, damit die Flüssigkeit siedet.

Dies ist der gleiche Grund, warum Wasser in großer Höhe bei niedrigeren Temperaturen siedet. Ein Rotavapor nutzt dieses grundlegende Prinzip aus, indem er mit einer Vakuumpumpe eine Niederdruckumgebung erzeugt.

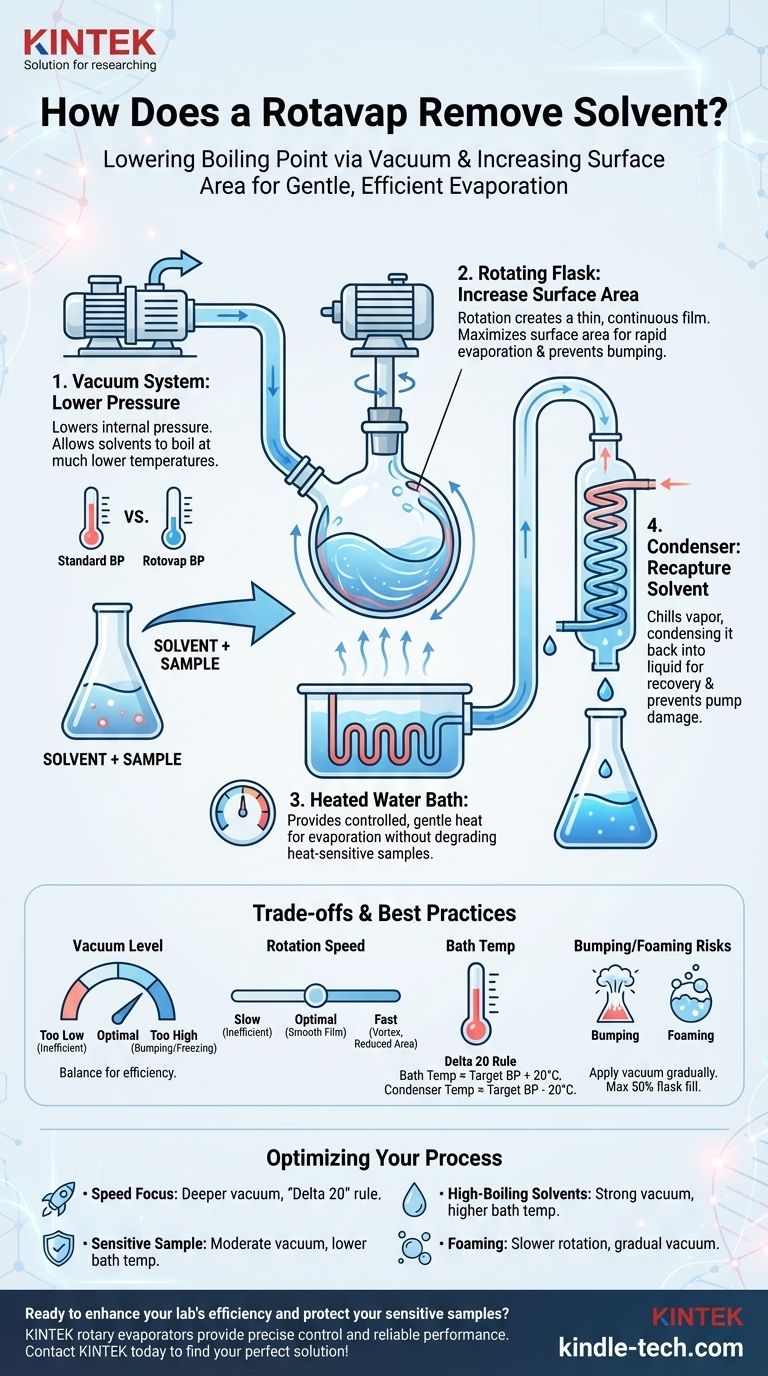

Die vier Schlüsselkomponenten eines Rotationsverdampfers

Ein Rotavapor ist ein System aus vier miteinander verbundenen Teilen, die jeweils eine entscheidende Rolle bei der Steuerung des Verdampfungsprozesses spielen.

Das Vakuumsystem: Senkung des Siedepunkts

Die Vakuumpumpe ist das Herzstück des Betriebs. Ihre Aufgabe ist es, Luft aus dem System zu entfernen und so den Innendruck drastisch zu senken.

Diese Druckreduzierung ermöglicht es, dass Lösungsmittel wie Ethylacetat (normaler Siedepunkt: 77 °C) bei einer sanften Badtemperatur von 40 °C oder sogar darunter effizient verdampfen.

Die rotierende Flasche: Erhöhung der Oberfläche und Verhinderung des Springens

Der Motor dreht die Flasche, die Ihre Lösung enthält. Diese Rotation verteilt die Flüssigkeit zu einem dünnen, kontinuierlichen Film an der Innenwand der Flasche.

Diese Maßnahme vergrößert die für die Verdampfung verfügbare Oberfläche dramatisch und macht den Prozess wesentlich schneller, als wenn eine statische Flüssigkeitsmenge erhitzt wird. Die ständige Bewegung sorgt außerdem für eine gleichmäßige Erwärmung und verhindert das Springen, das einfache Destillationen beeinträchtigt.

Das Wasserbad: Bereitstellung sanfter, kontrollierter Wärme

Die Verdampfung ist ein endothermer Prozess; sie erfordert Energiezufuhr (die latente Verdampfungswärme). Das beheizte Wasserbad liefert diese Energie auf sanfte, stabile und kontrollierte Weise.

Da das Vakuum den Siedepunkt des Lösungsmittels bereits gesenkt hat, kann die Badtemperatur niedrig gehalten werden und liefert gerade genug Energie für die Verdampfung, ohne die Probe zu zersetzen.

Der Kühler: Rückgewinnung des Lösungsmittels

Während das Lösungsmittel in der rotierenden Flasche verdampft, wandert der Dampf nach oben in den Kühler. Dieses Glasgerät enthält eine kalte Spirale, die typischerweise mit zirkulierendem Wasser oder Kühlmittel gekühlt wird.

Wenn der warme Lösungsmitteldampf auf die kalte Oberfläche trifft, kondensiert er zurück zu einer Flüssigkeit. Diese Flüssigkeit fließt dann in eine Auffangflasche ab, wodurch verhindert wird, dass Lösungsmitteldämpfe in die Vakuumpumpe gelangen, und eine ordnungsgemäße Entsorgung oder Wiederverwertung des Lösungsmittels ermöglicht wird.

Verständnis der Kompromisse und Best Practices

Die effektive Nutzung eines Rotavapors ist ein Balanceakt. Einfach alle Regler auf Maximum zu stellen, ist ineffizient und kann kontraproduktiv sein.

Einstellung des richtigen Vakuumniveaus

Ein tieferes Vakuum ermöglicht niedrigere Badtemperaturen, aber zu viel Vakuum kann problematisch sein. Es kann zu heftigem Springen führen oder bei einigen Lösungsmitteln den Siedepunkt so stark senken, dass die Flüssigkeit in der Flasche gefriert und die Verdampfung vollständig stoppt.

Steuerung der Rotationsgeschwindigkeit

Das Ziel ist es, einen glatten, gleichmäßigen Film im Inneren der Flasche zu erzeugen. Eine zu langsame Drehzahl ist ineffizient. Eine zu schnelle Drehzahl kann dazu führen, dass die Flüssigkeit in einem Wirbel die Wände der Flasche hochsteigt, was die effektive Oberfläche tatsächlich verringert.

Management der Badtemperatur

Eine gängige Faustregel ist die „Delta 20“-Regel. Die Badtemperatur sollte etwa 20 °C wärmer sein als der Ziel-Siedepunkt Ihres Lösungsmittels bei dem eingestellten Vakuum. Ebenso sollte das Kühlmittel des Kondensators mindestens 20 °C kälter sein als diese Zieltemperatur, um eine effiziente Kondensation zu gewährleisten.

Die Gefahr des Springens und Schäumens

Springen tritt auf, wenn das Vakuum zu schnell angelegt wird. Schäumen tritt bei bestimmten Proben oder Lösungsmitteln häufig auf. Um dies zu verhindern, legen Sie das Vakuum immer schrittweise an und ziehen Sie in Betracht, eine langsamere Rotationsgeschwindigkeit zu wählen, wenn Ihre Probe zu schäumen beginnt. Füllen Sie die Verdampfungsflasche niemals mehr als zur Hälfte.

Optimierung Ihres Rotavapor-Prozesses

Ihr spezifisches Ziel bestimmt, wie Sie die Variablen Vakuum, Temperatur und Rotation ausbalancieren sollten.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit liegt: Verwenden Sie ein tieferes Vakuum, um den Siedepunkt des Lösungsmittels erheblich zu senken, und eine Badtemperatur, die der „Delta 20“-Regel folgt.

- Wenn Ihr Hauptaugenmerk auf dem Schutz einer hochgradig hitzeempfindlichen Verbindung liegt: Verwenden Sie ein moderates Vakuum und eine entsprechend niedrige Badtemperatur und akzeptieren Sie, dass der Prozess länger dauern wird.

- Wenn Sie mit hochsiedenden Lösungsmitteln (wie Wasser, DMF oder DMSO) arbeiten: Sie benötigen eine stärkere Vakuumpumpe und eine höhere Badtemperatur, um eine effiziente Verdampfung zu erreichen.

- Wenn Ihr Lösungsmittel schäumt: Reduzieren Sie die Rotationsgeschwindigkeit, legen Sie das Vakuum langsamer an und stellen Sie sicher, dass Ihre Flasche nicht mehr als halb voll ist.

Die Beherrschung dieser Prinzipien verwandelt den Rotavapor von einer einfachen Maschine in ein Präzisionswerkzeug für die chemische Trennung.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Vorteil |

|---|---|---|

| Vakuumsystem | Reduziert den Druck, um den Siedepunkt zu senken | Schützt hitzeempfindliche Verbindungen |

| Rotierende Flasche | Verteilt die Flüssigkeit zu einem dünnen Film | Erhöht die Oberfläche, verhindert Springen |

| Beheiztes Wasserbad | Liefert sanfte, kontrollierte Wärme | Ermöglicht effiziente Verdampfung bei niedrigen Temperaturen |

| Kühler | Kühlt und fängt Lösungsmitteldampf auf | Ermöglicht Lösungsmittelrückgewinnung und verhindert Pumpenschäden |

Bereit, die Effizienz Ihres Labors zu steigern und Ihre empfindlichen Proben zu schützen? Ein KINTEK Rotationsverdampfer bietet die präzise Kontrolle und zuverlässige Leistung, die Sie für eine sanfte, schnelle Lösungsmittelentfernung benötigen. Unsere Rotavaporen sind für Labore konzipiert, die Wert auf Qualität und Reproduzierbarkeit legen. Kontaktieren Sie KINTEK noch heute, um den perfekten Rotationsverdampfer für Ihre spezifische Anwendung und Lösungsmittelsysteme zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

- Ölfreie Membran-Vakuumpumpe für Labor und Industrie

- 30T 40T Split Automatische Beheizte Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpresse

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Welche Vorteile bietet eine Wasserring-Vakuumpumpe? Überragende Haltbarkeit für anspruchsvolle Laborumgebungen

- Wofür kann ich eine Vakuumpumpe verwenden? Industrielle Prozesse antreiben von der Verpackung bis zur Automatisierung

- Warum ist eine Wasserring-Vakuumpumpe für den Umgang mit brennbaren oder explosiven Gasen geeignet? Eigensicherheit durch isotherme Kompression

- Was bestimmt den erreichbaren Vakuumgrad einer Wasserstrahl-Vakuumpumpe? Entdecken Sie die Physik ihrer Grenzen

- Wie beeinflusst die Flügelraddrehung den Gasfluss in einer Wasserring-Vakuumpumpe? Eine Anleitung zum Flüssigkeitsringprinzip