Die kurze Antwort lautet: Es gibt keinen einzigen, universellen Wartungsplan für Hydrauliksysteme. Obwohl Hersteller oft anfängliche Serviceintervalle empfehlen, wie z. B. den Filterwechsel nach den ersten 50 Stunden und dann alle 500 bis 1.000 Stunden, sind dies lediglich Ausgangspunkte. Die wahre Häufigkeit hängt vollständig von den Betriebsbedingungen der Maschine, der Umgebung und den Ergebnissen der laufenden Fluidanalyse ab.

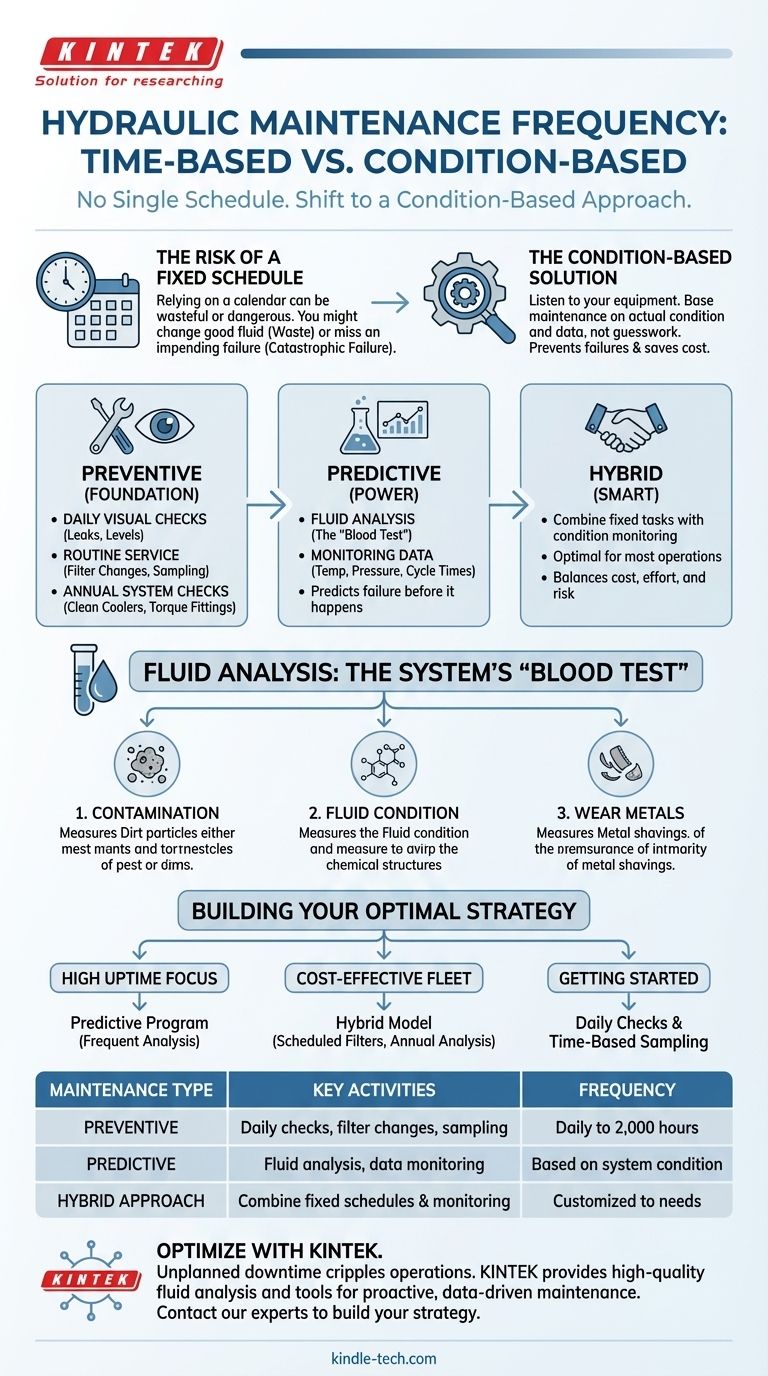

Die effektivste Hydraulikwartungsstrategie basiert nicht auf einem festen Kalender, sondern auf dem tatsächlichen Zustand des Systems. Der Übergang von einem zeitbasierten zu einem zustandsbasierten Ansatz verhindert sowohl katastrophale Ausfälle als auch unnötige, kostspielige Wartungsarbeiten.

Von Kalender-Vermutungen zu zustandsbasierter Sicherheit

Sich ausschließlich auf Betriebsstunden zu verlassen, ist ein grobes Instrument für die Wartung. Ein Hydrauliksystem, das in einer klimatisierten Fabrik betrieben wird, hat völlig andere Anforderungen als eines an einem mobilen Gerät in einer staubigen Umgebung mit hohen Temperaturen. Ziel ist es, über das Rätselraten hinauszugehen und darauf zu hören, was die Ausrüstung Ihnen sagt.

Die Grundlage: Vorbeugende Wartungspläne

Vorbeugende Wartung ist Ihre Basis. Dies sind die geplanten, nicht verhandelbaren Aufgaben, die das Rückgrat Ihres Zuverlässigkeitsprogramms bilden.

Tägliche Sichtprüfungen Dies ist die einfachste und doch effektivste Form der Wartung. Ein geschulter Bediener sollte zu Beginn jeder Schicht einen schnellen Rundgang durchführen und Folgendes überprüfen:

- Offensichtliche Leckagen an Schläuchen, Armaturen oder Dichtungen.

- Korrekte Flüssigkeitsstände im Behälter.

- Anzeichen von Schlauchabrieb, Rissen oder Blasenbildung.

- Ungewöhnliche Geräusche oder Vibrationen während des Betriebs.

Routinemäßige Serviceintervalle (500-2.000 Stunden) Hier kommen die Empfehlungen des Herstellers ins Spiel. Diese Intervalle gelten typischerweise für den Austausch von Verschleißteilen.

- Filter wechseln: Hydraulikfilter gemäß Zeitplan oder bei Aktivierung der Filter-Bypass-Anzeige wechseln.

- Eine Fluidprobe entnehmen: Eine Probe der Hydraulikflüssigkeit zur Analyse entnehmen. Dies ist der wichtigste Schritt zur Bestimmung zukünftiger Wartungsbedürfnisse.

Jährliche oder halbjährliche Systemprüfungen Tiefere Inspektionen sollten mindestens einmal jährlich durchgeführt werden.

- Wärmetauscher reinigen: Sicherstellen, dass Kühler und Wärmetauscher frei von Schmutz sind, um die richtigen Betriebstemperaturen aufrechtzuerhalten.

- Akkumulatoren prüfen: Die Stickstoff-Vorspannung in allen Akkumulatoren überprüfen, um sicherzustellen, dass sie korrekt funktionieren.

- Armaturen anziehen: Kritische Befestigungselemente und Armaturen überprüfen und anziehen, insbesondere nach der ersten Inbetriebnahme der Maschine.

Die Kraft der vorausschauenden Wartung

Vorausschauende Wartung nutzt Daten, um Ausfälle vorherzusagen, bevor sie eintreten. Bei Hydrauliksystemen dreht sich dies um eine zentrale Praxis: die Fluidanalyse.

Fluidanalyse: Der "Bluttest" des Systems

Das Einsenden einer Fluidprobe an ein Labor liefert einen detaillierten Bericht über den Zustand Ihres Hydrauliksystems. Es ist das wertvollste Diagnosewerkzeug, das Sie haben.

Die Analyse sucht nach drei Hauptpunkten:

- Kontamination: Misst das Vorhandensein von Schmutz, Wasser und Metallpartikeln. Hohe Partikelzahlen weisen auf eine schmutzige Umgebung oder ein beginnendes Versagen einer internen Komponente hin.

- Fluidzustand: Überprüft die Viskosität und chemische Zusammensetzung (Additivpaket) des Fluids. Dies sagt Ihnen, ob das Fluid selbst durch Hitze oder Oxidation abgebaut wurde.

- Verschleißmetalle: Identifiziert die spezifischen Arten von Metallpartikeln im Fluid (z. B. Kupfer, Eisen, Aluminium), die genau aufzeigen können, welche Komponente (ein Messinglager, ein Stahlpumpenrad) verschleißt.

Überwachung der Betriebsparameter

Neben der Fluidanalyse sollten Sie die Leistungsdaten im Auge behalten.

- Temperatur: Ein System, das plötzlich heißer läuft als seine Basislinie, deutet auf ein Problem hin, wie z. B. internes Umgehen oder einen ineffizienten Kühler.

- Druck: Ein Abfall des Systemdrucks oder die Unfähigkeit, den Entlastungsdruck zu erreichen, kann auf eine verschlissene Pumpe oder ein undichtes Ventil hinweisen.

- Zykluszeiten: Wenn eine Hydraulikfunktion im Laufe der Zeit langsamer wird, ist dies ein klares Indiz für eine verminderte Effizienz irgendwo im System.

Die Kompromisse verstehen

Die Wahl einer Wartungsstrategie beinhaltet das Abwägen von Kosten, Aufwand und Risiko.

Das Risiko eines festen Zeitplans

Sich ausschließlich auf einen Kalender zu verlassen, kann verschwenderisch und gefährlich sein. Sie könnten Fluid und Filter wechseln, die noch in einwandfreiem Zustand sind, und so Geld verschwenden.

Schlimmer noch, Sie könnten einen drohenden Ausfall übersehen, weil das Serviceintervall noch nicht erreicht ist, was zu katastrophalen Schäden und umfangreichen Ausfallzeiten führen kann.

Die Investition in ein zustandsbasiertes Programm

Ein prädiktives Programm erfordert mehr Vorabaufwand. Sie müssen Basisdaten erstellen, Personal für die Entnahme sauberer Fluidproben schulen und für Laboranalysen bezahlen.

Der Return on Investment ist jedoch enorm. Er verlängert die Lebensdauer von Komponenten, maximiert die Nutzungsdauer Ihrer Hydraulikflüssigkeit und reduziert ungeplante Ausfallzeiten drastisch.

Der intelligente Hybridansatz

Für viele Betriebe ist ein Hybridmodell die praktischste Lösung.

- Befolgen Sie einen festen Zeitplan für kostengünstige, einfache Aufgaben wie tägliche Inspektionen und routinemäßige Filterwechsel.

- Nutzen Sie die Zustandsüberwachung (insbesondere die Fluidanalyse), um die großen, kostspieligen Entscheidungen zu treffen, z. B. wann die Hydraulikflüssigkeit gewechselt oder eine größere Komponentenüberholung geplant werden soll.

Ihre optimale Wartungsstrategie entwickeln

Es gibt keine Einheitslösung, daher sollte Ihre Strategie mit Ihren Betriebszielen und der Kritikalität der Ausrüstung übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf maximaler Betriebszeit für kritische Maschinen liegt: Implementieren Sie ein robustes prädiktives Wartungsprogramm, das auf häufiger Fluidanalyse und Leistungsüberwachung basiert.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Verwaltung einer großen, vielfältigen Flotte liegt: Verwenden Sie ein Hybridmodell mit geplanten Filterwechseln und halbjährlicher oder jährlicher Fluidanalyse, um wichtige Serviceentscheidungen zu treffen.

- Wenn Sie gerade erst mit einem formalen Programm beginnen: Beginnen Sie mit strengen täglichen Inspektionen und einem zeitbasierten Zeitplan für die Entnahme von Ölproben – die gesammelten Daten werden Ihnen schnell zeigen, worauf Sie Ihre Anstrengungen konzentrieren sollten.

Indem Sie Ihren Fokus von einem starren Kalender auf den tatsächlichen Zustand Ihrer Ausrüstung verlagern, bewegen Sie sich von der reaktiven Reparatur zur proaktiven Zuverlässigkeit.

Zusammenfassungstabelle:

| Wartungstyp | Schlüsselaktivitäten | Häufigkeit |

|---|---|---|

| Vorbeugend | Tägliche Sichtprüfungen, Filterwechsel, Fluidprobenentnahme | Täglich bis 2.000 Stunden |

| Prädiktiv | Fluidanalyse, Temperatur-/Drucküberwachung | Basierend auf dem Systemzustand |

| Hybridansatz | Kombination fester Zeitpläne mit Zustandsüberwachung | Angepasst an die betrieblichen Anforderungen |

Optimieren Sie die Zuverlässigkeit Ihres Hydrauliksystems mit KINTEK

Ungeplante Ausfallzeiten und kostspielige Reparaturen können Ihren Betrieb lahmlegen. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Geräte und Verbrauchsmaterialien für die Hydraulikfluidanalyse, die es Ihnen ermöglichen, von reaktiven Reparaturen zu einer proaktiven, datengesteuerten Wartung überzugehen.

Durch die Partnerschaft mit uns erhalten Sie Zugang zu:

- Präzisions-Probenahmesets: Sorgen Sie für saubere, repräsentative Fluidproben für genaue Laborergebnisse.

- Fortschrittliche Überwachungstools: Überwachen Sie Systemtemperatur, Druck und Kontaminationswerte in Echtzeit.

- Expertenunterstützung: Unser Team hilft Ihnen, Fluidanalysedaten zu interpretieren, um Ausfälle vorherzusagen, bevor sie eintreten.

Beseitigen Sie das Rätselraten bei der Hydraulikwartung. Kontaktieren Sie noch heute unsere Laborexperten, um eine maßgeschneiderte zustandsbasierte Strategie zu entwickeln, die die Betriebszeit maximiert und die Lebensdauer Ihrer kritischen Maschinen verlängert.

Visuelle Anleitung

Ähnliche Produkte

- Laborhandbuch Hydraulische Pelletpresse für den Laboreinsatz

- Hydraulische Membran-Laborfilterpresse für Laborfiltration

- Labor-Prübsiebe und Siebmaschinen

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Peristaltikpumpe mit variabler Drehzahl

Andere fragen auch

- Warum ist eine präzise Druckregelung in einer Laborhydraulikpresse entscheidend? Gewährleistung der Integrität für chemische Kreislaufprozesse

- Wofür verwendet man eine hydraulische Werkstattpresse? Master Force zum Formen, Montieren und Analysieren von Materialien

- Warum ist eine Labor-Hydraulikpresse für die Analyse der ZrO2/Cr2O3-Grenzfläche notwendig? Optimierung von Probendichte und Genauigkeit

- Was ist der Zweck der Verwendung einer Labor-Hydraulikpresse bei der Herstellung von Einheitszellen? Datenintegrität verbessern.

- Wie wird eine Laborhydraulikpresse mit Formen für Lithiumkeramikpartikel verwendet? Beherrschen Sie die Formgebung von Hochdichtematerialien

- Wie werden Labor-Pelletpressen oder Walzmaschinen bei der Herstellung von LCO-LSLBO-Verbundkathodenfolien eingesetzt?

- Wie wirkt sich der hohe Druck einer Labor-Hydraulikpresse auf die Bildung von Festkörperbatteriezellen aus?

- Wie stark ist eine hydraulische Presse? Entfesseln Sie immense Kraft mit dem Satz von Pascal