Im Grunde genommen ist die Kunststoffpyrolyse ein industrieller Prozess mit inhärenten Gefahren. Ihre Sicherheit wird nicht durch die Technologie selbst garantiert, sondern hängt vollständig von der Strenge des technischen Designs, der Qualität der automatisierten Steuerungssysteme und der Disziplin der menschlichen Bediener ab. Obwohl sie sicher betrieben werden kann, verzeiht sie im Grunde keine Fahrlässigkeit oder Konstruktionsfehler.

Das zentrale Problem ist die Beherrschung eines Hochtemperaturprozesses, der absichtlich brennbare Gase und Flüssigkeiten in einem versiegelten, druckbeaufschlagten Behälter erzeugt. Sicherheit ist daher kein hinzuzufügendes Merkmal, sondern das grundlegende Prinzip, um das das gesamte System aufgebaut werden muss.

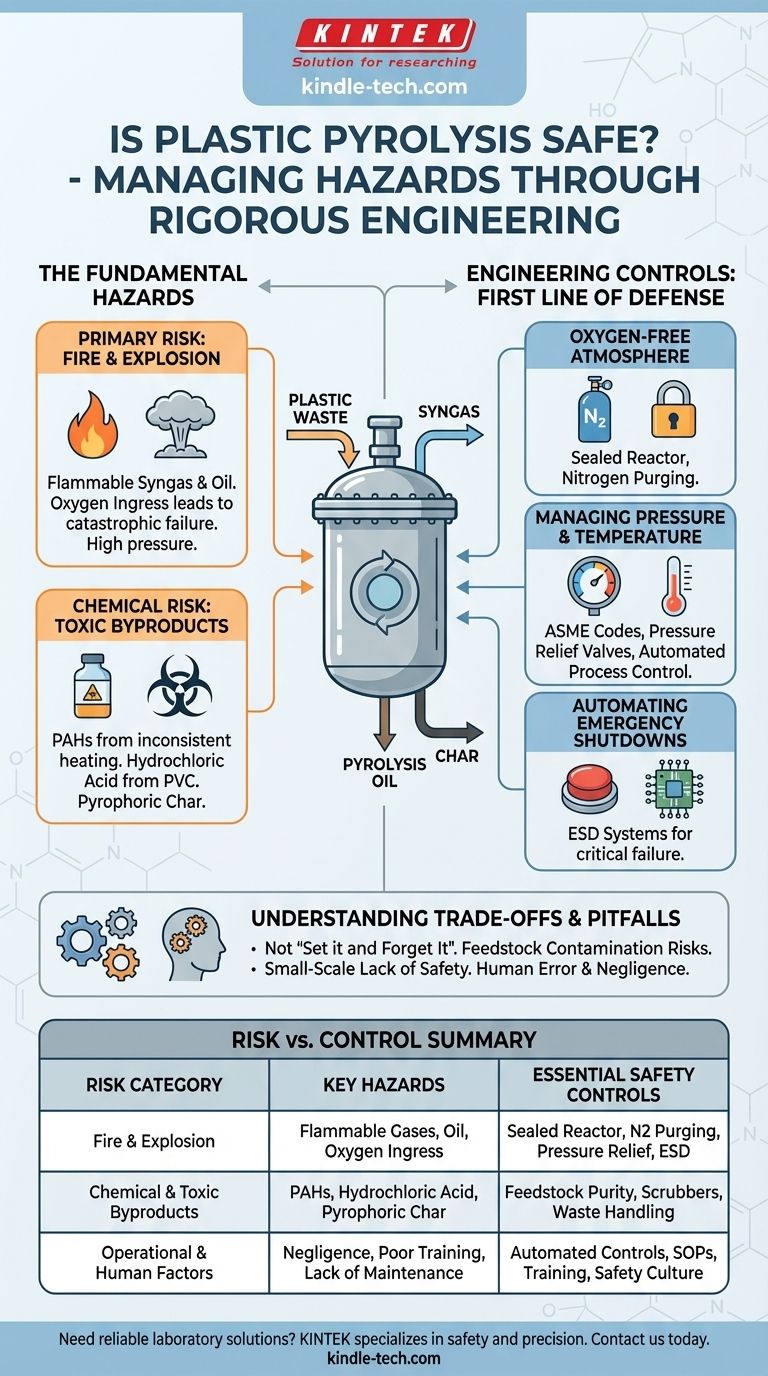

Die grundlegenden Gefahren der Pyrolyse

Die Pyrolyse zerlegt Kunststoffe, indem sie diese in einer sauerstofffreien Umgebung erhitzt. Diese einfache Beschreibung verbirgt ein komplexes Zusammenspiel von thermischen, chemischen und druckbedingten Risiken, die aktiv gemanagt werden müssen.

Das Hauptrisiko: Feuer und Explosion

Der Prozess erzeugt Synthesegas, ein Gemisch brennbarer Gase wie Wasserstoff, Methan und Kohlenmonoxid. Dieses Gas ist ein wertvoller Brennstoff, aber auch eine erhebliche Explosionsgefahr, wenn es mit Luft in Kontakt kommt.

Ebenso ist das entstehende flüssige Pyrolyseöl eine brennbare, kraftstoffähnliche Substanz, die sorgfältige Handhabungs- und Lagerprotokolle erfordert, ähnlich denen für Diesel oder Benzin.

Der kritischste Fehlerfall ist das versehentliche Eindringen von Sauerstoff in den heißen Reaktor. Dies kann eine explosive Atmosphäre erzeugen, die in Kombination mit den hohen Temperaturen zu einem katastrophalen Ausfall des Behälters führen kann.

Das chemische Risiko: Toxische Nebenprodukte

Obwohl das Ziel die Erzeugung von Kraftstoff ist, können Nebenreaktionen und Verunreinigungen des Ausgangsmaterials gefährliche Stoffe erzeugen. Inkonsistente Erwärmung oder schlechte Prozesskontrolle können die Bildung von polyzyklischen aromatischen Kohlenwasserstoffen (PAK) erhöhen.

Ausgangsmaterialien, die Chlor enthalten, wie PVC-Kunststoffe, erzeugen ätzende und toxische Salzsäure, die Geräte beschädigen und ein ernstes Gesundheitsrisiko darstellen kann.

Der feste Rückstand oder Pech (Char) kann manchmal pyrophor sein, was bedeutet, dass er spontan entzündet werden kann, wenn er Luftsauerstoff ausgesetzt wird.

Technische Kontrollmaßnahmen: Die erste Verteidigungslinie

Eine sichere Pyrolyseanlage ist ein Beweis für robuste Ingenieurskunst. Die Sicherheit ist direkt in die Hardware und Software integriert, die den Prozess steuern.

Aufrechterhaltung einer sauerstofffreien Atmosphäre

Der Kern der Prozesssicherheit ist der versiegelte Reaktor. Dieses System muss so konstruiert sein, dass das Eindringen von Luft verhindert wird. Industrieanlagen verwenden Stickstoffspülsysteme, um den gesamten Sauerstoff vor Beginn des Erhitzens auszuspülen und während des Betriebs einen Überdruck an Inertgas aufrechtzuerhalten.

Druck- und Temperaturmanagement

Reaktoren werden nach strengen Industriestandards (wie dem ASME Boiler and Pressure Vessel Code) gebaut, um hohen Betriebsdruck standzuhalten.

Sie sind mit redundanten Druckentlastungsventilen und Berstscheiben als mechanische Ausfallsicherungen ausgestattet. Hochentwickelte Prozesssteuerungssysteme überwachen ständig Temperatur und Druck und passen die Erwärmung automatisch an, um gefährliche Überschreitungen zu verhindern.

Automatisierung von Notabschaltungen

Moderne Anlagen verlassen sich auf Notabschaltsysteme (ESD). Dies sind automatisierte Sicherheitsprotokolle, die die Heizelemente abschalten, den Reaktor isolieren und den Druck in eine Fackel oder einen Wäscher ableiten können, falls ein kritischer Fehler auftritt, oft ohne menschliches Eingreifen.

Verständnis der Kompromisse und häufigen Fallstricke

Die Kluft zwischen dem theoretischen Versprechen der Pyrolyse und ihrer tatsächlichen Umsetzung ist der Punkt, an dem die Sicherheit am häufigsten beeinträchtigt wird. Das Verständnis dieser Fallstricke ist entscheidend für jede Bewertung.

Der Mythos von „Einstellen und Vergessen“

Pyrolysesysteme sind keine einfachen Geräte. Es handelt sich um komplexe Chemieanlagen, die ständige Überwachung, fachkundigen Betrieb und einen strengen präventiven Wartungsplan erfordern. Die Unterschätzung der betrieblichen Komplexität ist ein häufiger und gefährlicher Fehler.

Die Gefahr der Verunreinigung des Ausgangsmaterials

Die Sicherheit und Effizienz der Pyrolyse hängen direkt von der Reinheit des Kunststoff-Ausgangsmaterials ab. Gemischter, verschmutzter oder nicht verifizierter Kunststoffabfall kann Verunreinigungen einführen, die toxische Produkte erzeugen, Geräte korrodieren und den Prozess stören, was zu unsicheren Bedingungen führt.

Kleinmaßstäbliche vs. großtechnische Systeme

Große, industrielle Anlagen verfügen oft über die finanziellen Mittel, um in die hochentwickelten Steuerungen, Redundanzen und Automatisierungen zu investieren, die für einen sicheren Betrieb erforderlich sind.

Umgekehrt fehlen kleineren oder „Hinterhof“-Anlagen häufig diese wesentlichen Sicherheitssysteme. Sie sind weitaus anfälliger für Sauerstofflecks, Überdruck und Bedienfehler, was sie erheblich gefährlicher macht.

Der menschliche Faktor

Selbst die am besten konstruierte Anlage kann durch schlechte Betriebsdiziplin unsicher gemacht werden. Umfassende Schulungen der Bediener, strikte Einhaltung der Standardbetriebsverfahren (SOPs) und eine starke organisatorische Sicherheitskultur sind nicht verhandelbare Anforderungen. Wie das Referenzmaterial anmerkt, ist Fahrlässigkeit eine Hauptursache für Unfälle.

Bewertung der Sicherheit eines Pyrolyseprojekts

Ihr Ansatz zur Überprüfung der Sicherheit eines Pyrolysebetriebs sollte von Ihrer Rolle und Ihrem Ziel abhängen.

- Wenn Ihr Hauptaugenmerk auf Investitionen oder Richtlinien liegt: Fordern Sie eine unabhängige Überprüfung der technischen Standards der Anlage (z. B. ASME, ATEX), der Robustheit ihrer automatisierten Sicherheitssysteme und des Zertifizierungsprogramms für Bediener.

- Wenn Ihr Hauptaugenmerk auf dem Anlagenbetrieb oder dem Management liegt: Priorisieren Sie die Qualität des Prozesssteuerungssystems, die Klarheit der Betriebs- und Notfallverfahren sowie die Tiefe der praktischen Schulungen.

- Wenn Ihr Hauptaugenmerk auf der Aufsicht durch die Gemeinschaft liegt: Bestehen Sie auf Transparenz hinsichtlich der Daten zur kontinuierlichen Emissionsüberwachung, der Sicherheitsbilanz der Anlage und ihres öffentlich zugänglichen Notfallplans.

Ein wirklich sicherer Pyrolysebetrieb wird nicht durch sein Versprechen definiert, sondern durch sein nachweisbares Engagement für rigorose Technik und unerschütterliche betriebliche Disziplin.

Zusammenfassungstabelle:

| Risikokategorie | Hauptgefahren | Wesentliche Sicherheitskontrollen |

|---|---|---|

| Feuer & Explosion | Brennbare Synthesegase, Pyrolyseöl, Sauerstoffeintritt | Versiegelter Reaktor, Stickstoffspülung, Druckentlastungsventile, ESD-Systeme |

| Chemische & Toxische Nebenprodukte | PAK, Salzsäure (aus PVC), pyrophores Pech | Reinheit des Ausgangsmaterials, Temperaturkontrolle, Wäscher, ordnungsgemäße Abfallbehandlung |

| Betriebliche & menschliche Faktoren | Fahrlässigkeit, mangelnde Schulung, fehlende Wartung | Automatisierte Steuerungen, SOPs, strenge Schulung der Bediener, Sicherheitskultur |

Benötigen Sie zuverlässige, sichere Lösungen für Ihre Laborprozesse? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, die auf Sicherheit und Präzision ausgelegt sind. Egal, ob Sie thermische Prozesse verwalten oder komplexe Materialien handhaben, unsere Produkte sind so konstruiert, dass sie strengen Standards entsprechen. Kontaktieren Sie uns noch heute, um zu erfahren, wie wir die Sicherheit und Effizienz Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1700℃ Muffelofen für Labor

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der Unterschied zwischen schneller und langsamer Pyrolyse? Wählen Sie den richtigen Prozess für Ihre Biokraftstoffziele

- Wie heiß ist ein Industrieofen? Die kritischen Temperaturen für Zement, Keramik und mehr.

- Was sind die Vorteile der Ko-Pyrolyse? Erschließen Sie überlegenes Bioöl und synergistische Abfallumwandlung

- Wie hoch ist der Kohlenstoffgehalt von Pyrolyseöl? Ein tiefer Einblick in seine Zusammensetzung und Verwendung

- Was ist die Sprühpyrolyse-Methode? Ein Leitfaden zur präzisen Dünnschicht- und Pulversynthese

- Was ist der Prozess der Holzpyrolyse? Ein Leitfaden zur Umwandlung von Holz in Biokohle, Bio-Öl und Synthesegas

- Was ist der Mechanismus der Pyrolysezersetzung? Ein Leitfaden zur Umwandlung von Abfall in wertvolle Produkte

- Ist Wasserstoff aus Biomassevergasung grün? Die Wahrheit über sein nachhaltiges Potenzial