Auf technischer Ebene ist es möglich, Kunststoff in Kraftstoff umzuwandeln, aber seine Gesamteffizienz ist höchst umstritten und komplex. Der Prozess, am häufigsten die Pyrolyse, kann schwer recycelbaren Kunststoffabfall in nutzbares flüssiges Öl umwandeln. Behauptungen über die Effizienz müssen jedoch gegen erhebliche Energieeinsätze, das Potenzial für schädliche Emissionen und wirtschaftliche Herausforderungen abgewogen werden, die oft übersehen werden.

Das Kernproblem ist nicht, ob Kunststoff in Kraftstoff umgewandelt werden kann, sondern ob es sich um eine energiepositive, umweltfreundliche und wirtschaftlich tragfähige Lösung in großem Maßstab handelt. Die Beweise deuten darauf hin, dass es zwar ein spezifisches Abfallproblem lösen kann, aber weit davon entfernt ist, ein universell effizienter oder sauberer Prozess zu sein.

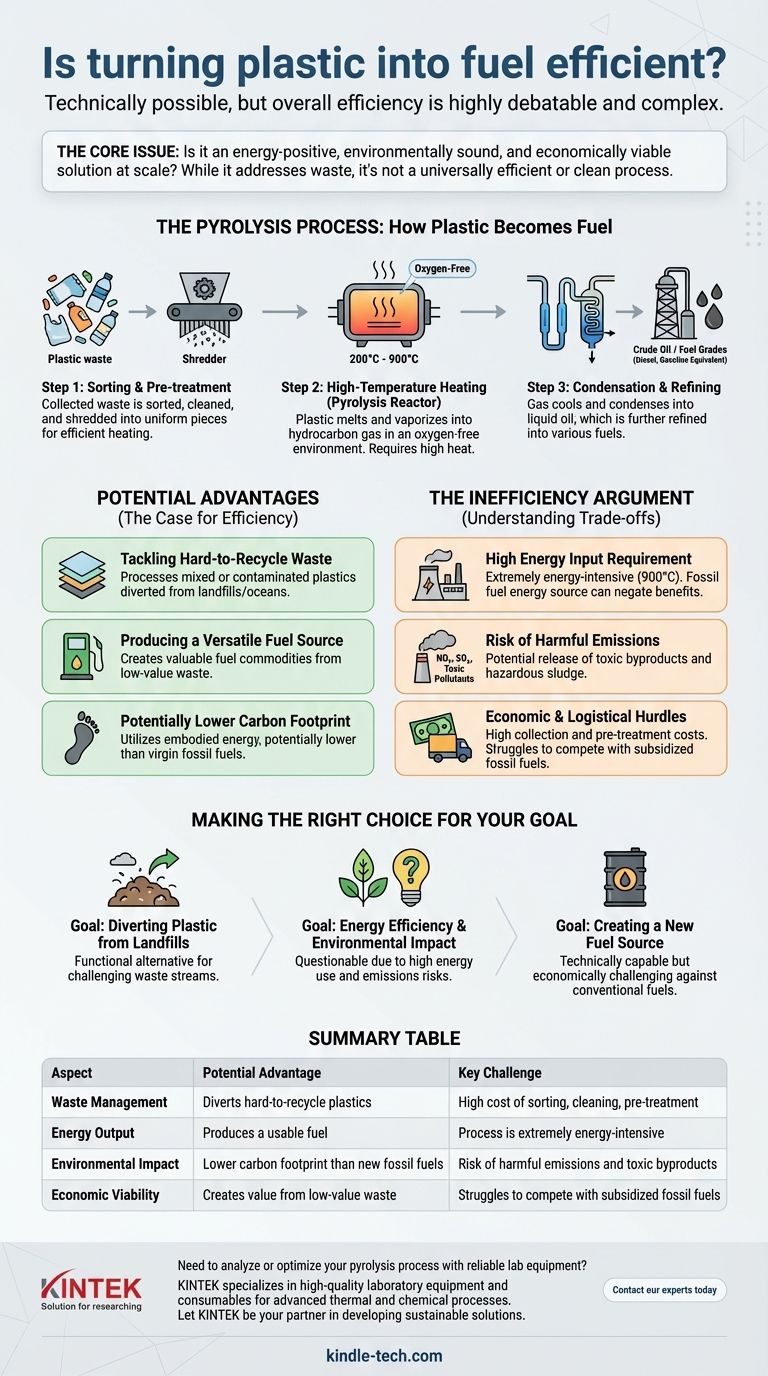

Wie Kunststoff in Kraftstoff umgewandelt wird: Der Pyrolyseprozess

Pyrolyse ist die gebräuchlichste Methode zur Umwandlung von Kunststoffabfällen in Kraftstoff. Es ist ein thermochemischer Prozess, der die langen Polymerketten von Kunststoff mithilfe hoher Hitze in einer sauerstofffreien Umgebung in kleinere, nützliche Kohlenwasserstoffe zerlegt.

Schritt 1: Sortierung und Vorbehandlung

Zuerst müssen die gesammelten Kunststoffabfälle sortiert und gereinigt werden. Alle nicht-plastischen Materialien, Schmutz und andere Verunreinigungen müssen entfernt werden, um eine Kontamination des Endprodukts zu verhindern.

Der gereinigte Kunststoff wird dann oft zerkleinert oder gemahlen, um kleinere, gleichmäßige Stücke zu erhalten. Dies vergrößert die Oberfläche, wodurch das Material in der nächsten Stufe gleichmäßiger und effizienter erhitzt werden kann.

Schritt 2: Hochtemperaturerhitzung

Der vorbereitete Kunststoff wird in eine versiegelte, sauerstofffreie Reaktor kammer geladen, oft mit einem Katalysator, um die Reaktion zu beschleunigen.

Der Reaktor wird dann auf extrem hohe Temperaturen erhitzt, typischerweise zwischen 200°C und 900°C. Diese intensive Hitze bewirkt, dass der Kunststoff schmilzt und dann ohne Verbrennung zu einem Kohlenwasserstoffgas verdampft.

Schritt 3: Kondensation und Raffination

Das heiße Gas wird dann aus dem Reaktor in ein Kühlsystem geleitet. Wenn das Gas abkühlt, kondensiert es zu einer Flüssigkeit, die ein rohes, rohölähnliches Öl ist.

Dieses flüssige Öl erfordert oft eine weitere Raffination, um es in verschiedene Kraftstoffqualitäten, wie Diesel- oder Benzinäquivalent, zu trennen und verbleibende Verunreinigungen zu entfernen.

Der Fall der Effizienz: Potenzielle Vorteile

Befürworter der Kunststoff-zu-Kraftstoff-Technologie verweisen auf mehrere Schlüsselvorteile, die sie als effiziente Lösung für ein spezifisches Umweltproblem darstellen.

Bewältigung schwer recycelbarer Abfälle

Der Hauptvorteil ist die Fähigkeit, Kunststoffabfälle zu verarbeiten, die durch traditionelle mechanische Mittel schwer oder unmöglich zu recyceln sind. Dazu gehören gemischte, kontaminierte oder mehrschichtige Kunststoffe, die sonst auf einer Deponie oder im Meer landen würden.

Herstellung einer vielseitigen Kraftstoffquelle

Der Prozess kann so kalibriert werden, dass er verschiedene Arten von Kraftstoff produziert, die auf spezifische Bedürfnisse zugeschnitten sind, einschließlich des Transports. Dies schafft einen wertvollen Rohstoff aus einem minderwertigen Abfallstrom.

Ein potenziell geringerer CO2-Fußabdruck

Im Vergleich zur Gewinnung und Raffination neuer fossiler Brennstoffe kann die Verwendung von Kunststoffabfällen als Ausgangsmaterial zu einem geringeren gesamten CO2-Fußabdruck führen. Es nutzt die bereits im Kunststoff enthaltene Energie und schafft so eine Form der Kreislaufwirtschaft.

Verständnis der Kompromisse: Das Ineffizienz-Argument

Trotz der potenziellen Vorteile stellen erhebliche Nachteile die Gesamteffizienz und Nachhaltigkeit der Umwandlung von Kunststoff in Kraftstoff in Frage.

Der hohe Energiebedarf

Der Pyrolyseprozess ist extrem energieintensiv. Das Erhitzen eines Reaktors auf 900°C erfordert eine erhebliche Menge externer Energie. Wenn diese Energie aus fossilen Brennstoffen stammt, kann dies die Umweltvorteile zunichtemachen und den Prozess zu einem Netto-Energieverlierer machen.

Das Risiko schädlicher Emissionen

Obwohl der Prozess in einer sauerstofffreien Kammer abläuft, ist er nicht frei von schädlichen Nebenprodukten. Die potenzielle Freisetzung von Stickoxiden, Schwefeldioxiden und anderen toxischen Schadstoffen ist ein großes Problem. Eine unvollständige Umwandlung kann auch einen gefährlichen Schlamm erzeugen, der sorgfältig entsorgt werden muss.

Wirtschaftliche und logistische Hürden

Die wirtschaftliche Rentabilität ist oft prekär. Die Kosten für Sammlung, Transport und Vorbehandlung von Kunststoffabfällen können hoch sein. Darüber hinaus muss der resultierende Kraftstoff mit einem hochoptimierten und subventionierten globalen Markt für fossile Brennstoffe konkurrieren, was die Rentabilität zu einer Herausforderung macht.

Die richtige Wahl für Ihr Ziel treffen

Die Bewertung der Kunststoff-zu-Kraftstoff-Technologie erfordert ein klares Verständnis Ihres Hauptziels. Es ist eine Technologie der Kompromisse, keine perfekte Lösung.

- Wenn Ihr Hauptaugenmerk darauf liegt, nicht recycelbaren Kunststoff von Deponien fernzuhalten: Kunststoff-zu-Kraftstoff bietet eine funktionale Alternative zur Verbrennung oder Deponierung für spezifische, herausfordernde Abfallströme.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz und Umweltauswirkungen liegt: Der erhebliche Energiebedarf und das Risiko toxischer Emissionen machen dies zu einer fragwürdigen Wahl im Vergleich zur Reduzierung des Kunststoffverbrauchs und der Verbesserung traditioneller Recyclingsysteme.

- Wenn Ihr Hauptaugenmerk auf der Schaffung einer neuen Kraftstoffquelle liegt: Der Prozess ist technisch machbar, aber seine wirtschaftliche Wettbewerbsfähigkeit gegenüber konventionellen fossilen Brennstoffen bleibt ein großes Hindernis für eine breite Akzeptanz.

Letztendlich bietet die Betrachtung von Kunststoff-zu-Kraftstoff als Nischen- und Übergangstechnologie und nicht als Allheilmittel für unsere Kunststoff- oder Energieprobleme die genaueste und verantwortungsvollste Perspektive.

Zusammenfassungstabelle:

| Aspekt | Potenzieller Vorteil | Hauptproblem |

|---|---|---|

| Abfallwirtschaft | Leitet schwer recycelbare Kunststoffe von Deponien ab | Hohe Kosten für Sortierung, Reinigung und Vorbehandlung |

| Energieausbeute | Produziert einen nutzbaren Kraftstoff aus Abfällen | Der Prozess ist extrem energieintensiv |

| Umweltauswirkungen | Geringerer CO2-Fußabdruck als neue fossile Brennstoffe | Risiko schädlicher Emissionen und toxischer Nebenprodukte |

| Wirtschaftliche Rentabilität | Schafft Wert aus einem minderwertigen Abfallstrom | Kämpft um die Konkurrenzfähigkeit mit subventionierten fossilen Brennstoffen |

Müssen Sie Ihren Pyrolyseprozess mit zuverlässigen Laborgeräten analysieren oder optimieren?

KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für fortgeschrittene thermische und chemische Prozesse. Ob Sie die Pyrolyseeffizienz erforschen, Kraftstoffausbeuten analysieren oder Ihre Abläufe skalieren, unsere präzisen und langlebigen Instrumente liefern die genauen Daten, die Sie für fundierte Entscheidungen benötigen.

Lassen Sie KINTEK Ihr Partner bei der Entwicklung nachhaltiger Lösungen sein. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Geräte Ihre spezifischen Projektziele unterstützen und Ihnen helfen können, die Komplexität der Kunststoff-zu-Kraftstoff-Umwandlung zu meistern.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Elektrochemische Elektrolysezelle mit Gasdiffusion und Flüssigkeitsströmungsreaktionszelle

- Leistungsstarke Kunststoff-Zerkleinermaschine

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

Andere fragen auch

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat