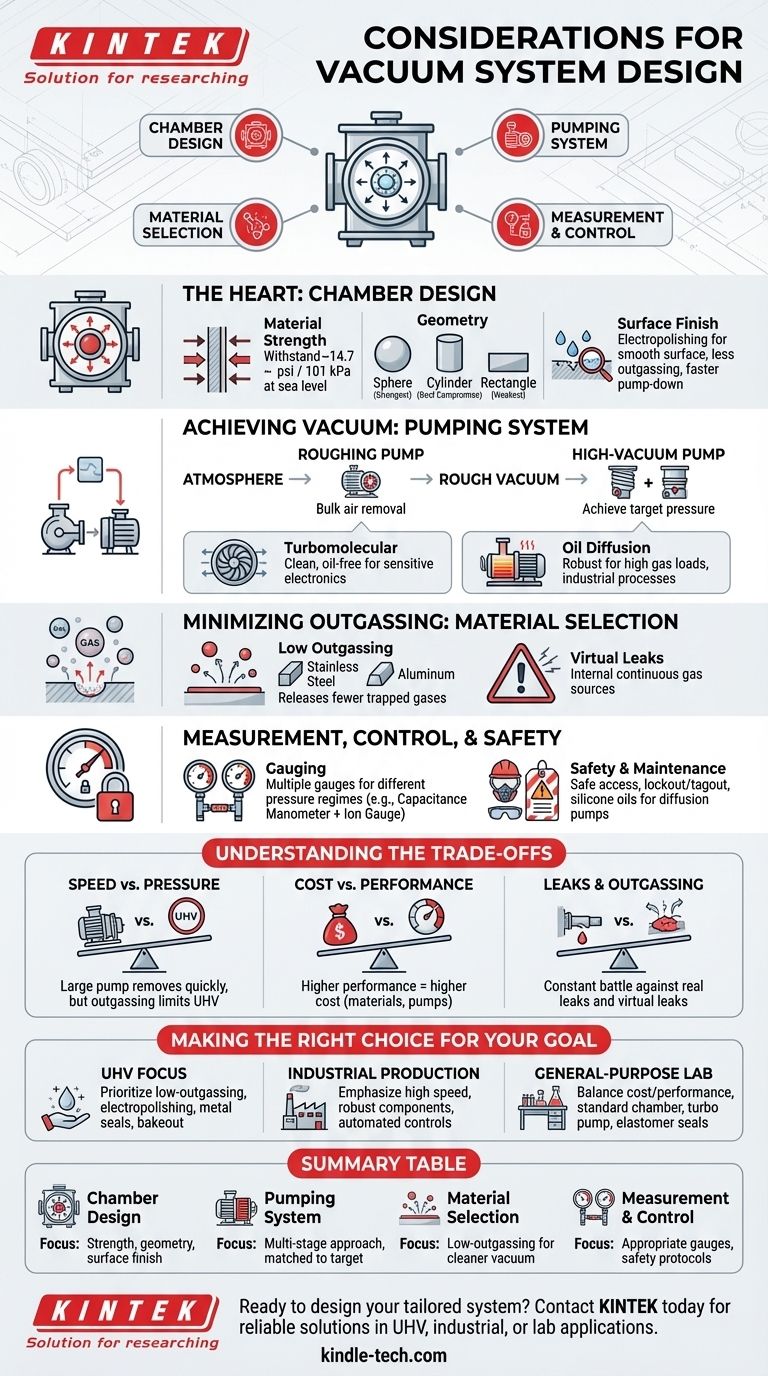

Im Kern erfordert die Konstruktion eines Vakuumsystems einen ganzheitlichen Ansatz, der vier Schlüsselbereiche berücksichtigt. Dies sind die strukturelle Gestaltung der Kammer, die Materialauswahl zur Minimierung der Ausgasung, die Wahl eines geeigneten Pumpsystems zur Erreichung des Zieldrucks und die Integration von Komponenten zur Messung und Steuerung.

Ein erfolgreiches Vakuumsystem ist nicht nur ein starker Behälter; es ist eine sorgfältig ausbalancierte Umgebung, in der die Pumpgeschwindigkeit die Gaslasten aus Lecks und Materialausgasung konsequent überwinden muss, um das gewünschte Vakuumniveau zu erreichen und aufrechtzuerhalten.

Das Herz des Systems: Kammerdesign

Die Vakuumkammer ist die physikalische Grundlage Ihres Systems. Ihr Design beeinflusst direkt den letztendlich erreichbaren Druck und die Gesamtzuverlässigkeit des Systems.

Materialauswahl

Materialien müssen stark genug sein, um dem atmosphärischen Druck standzuhalten, der auf Meereshöhe eine enorme Kraft von etwa 14,7 Pfund pro Quadratzoll (101 kPa) ausübt.

Neben der Festigkeit müssen Materialien niedrige Ausgasungsraten aufweisen. Ausgasung ist die Freisetzung von eingeschlossenen Gasen aus dem Material selbst oder seiner Oberfläche, die als interne, kontinuierliche Gasquelle wirkt, die Ihre Pumpen überwinden müssen. Edelstahl und Aluminium sind gängige Wahlmöglichkeiten.

Kammergeometrie

Die Form der Kammer beeinflusst sowohl ihre strukturelle Integrität als auch ihre Benutzerfreundlichkeit. Kugelkammern sind die stärkste Form, um externem Druck standzuhalten, sind aber oft unpraktisch.

Zylindrische Kammern, ob horizontal oder vertikal, bieten einen guten Kompromiss zwischen Festigkeit und Zugänglichkeit. Rechteckige Kammern sind die schwächsten und erfordern erhebliche Verstärkung, können aber notwendig sein, um spezifische interne Geräte aufzunehmen.

Oberflächengüte

Die Innenfläche der Kammer spielt eine entscheidende Rolle. Eine raue, unpolierte Oberfläche hat eine viel größere effektive Oberfläche als eine glatte.

Diese vergrößerte Fläche kann mehr Wasserdampf und andere Verunreinigungen einschließen, was zu höherer Ausgasung und längeren Abpumpzeiten führt. Elektropolieren ist eine gängige Behandlung, um eine glatte, saubere und passive Innenfläche zu erzeugen, die diesen Effekt minimiert.

Das Vakuum erreichen: Das Pumpsystem

Keine einzelne Pumpe kann ein System effizient vom atmosphärischen Druck bis zu einem Hochvakuum bringen. Ein gut konzipiertes System verwendet fast immer einen mehrstufigen Ansatz.

Der zweistufige Ansatz

Systeme koppeln typischerweise eine Vorvakuumpumpe mit einer Hochvakuumpumpe. Die Vorvakuumpumpe (z. B. eine Drehschieber- oder Scrollpumpe) entfernt den Großteil der Luft und bringt die Kammer von atmosphärischem Druck auf ein grobes Vakuumniveau.

Sobald das Grobvakuum erreicht ist, übernimmt eine Hochvakuumpumpe (z. B. eine Turbomolekular- oder Diffusionspumpe). Diese Pumpen arbeiten nur bei niedrigen Drücken effizient und sind für die Erreichung des endgültigen Zielvakuums verantwortlich.

Anpassung der Pumpe an den Prozess

Der Typ der gewählten Hochvakuumpumpe hängt von der Anwendung ab. Turbomolekularpumpen bieten ein sauberes, ölfreies Vakuum, was für empfindliche Elektronik oder Forschungsanwendungen entscheidend ist.

Öldiffusionspumpen sind robust und können höhere Gaslasten bewältigen, wodurch sie für industrielle Prozesse wie das Vakuumofenlöten geeignet sind. Sie erfordern jedoch eine sorgfältige Handhabung, um zu verhindern, dass heißes Pumpenöl bei unsachgemäßer Entlüftung des Systems explosiv mit Luft reagiert.

Die Kompromisse verstehen

Die Konstruktion eines Vakuumsystems ist eine Übung im Management konkurrierender Prioritäten. Das Erkennen dieser Kompromisse ist entscheidend für fundierte technische Entscheidungen.

Pumpgeschwindigkeit vs. Enddruck

Eine große, schnelle Pumpe evakuiert eine Kammer schnell, ist aber möglicherweise nicht in der Lage, die anhaltende Gaslast aus der Ausgasung zu überwinden, um ein Ultrahochvakuum (UHV) zu erreichen. Das Erreichen der niedrigstmöglichen Drücke hängt oft mehr von der Materialauswahl und der Dichtheit als von der reinen Pumpgeschwindigkeit ab.

Kosten vs. Leistung

Höhere Leistung geht fast immer mit höheren Kosten einher. Exotische Materialien mit geringer Ausgasung, fortschrittliche Oberflächenbehandlungen wie Elektropolieren und High-End-Pumpen erhöhen den Preis des Systems erheblich. Sie müssen die erforderliche Vakuumleistung für Ihre Anwendung gegen das Projektbudget abwägen.

Lecks und Ausgasung

Ein Vakuumsystem befindet sich in einem ständigen Kampf gegen zwei Gasquellen: echte Lecks aus der Außenatmosphäre und virtuelle Lecks (Ausgasung) von internen Komponenten. Ein theoretisch perfektes Design kann durch eine einzige undichte Verbindung oder die Verwendung eines ungeeigneten Materials wie Kunststoff innerhalb der Kammer vollständig untergraben werden.

Messung, Steuerung und Sicherheit

Ein System ist unvollständig ohne die Mittel, seine Leistung zu messen, seinen Zustand zu steuern und sicherzustellen, dass es sicher betrieben und gewartet werden kann.

Messung: Man kann nicht kontrollieren, was man nicht messen kann

Verschiedene Vakuummessgeräte arbeiten in unterschiedlichen Druckbereichen. Ein System erfordert oft mehrere Messgeräte – zum Beispiel ein Kapazitätsmanometer für den Grobvakuumbereich und ein Ionisationsvakuummeter für den Hochvakuumbereich –, um genaue Messwerte über das gesamte Betriebsspektrum zu liefern.

Design für sichere Wartung

Das Design muss einen sicheren Zugang zu internen Komponenten ermöglichen. Dazu gehören die Implementierung von elektrischen Lockout/Tagout-Verfahren für alle Hochspannungsgeräte und die Einhaltung von Protokollen für den Zugang zu engen Räumen, wenn Personal in einer großen Kammer arbeiten muss.

Die Komponentenauswahl selbst ist ein Sicherheitsaspekt. Zum Beispiel kann die Verwendung von Silikonölen in Diffusionspumpen die Explosionsgefahr eliminieren, die mit herkömmlichen kohlenwasserstoffbasierten Ölen verbunden ist.

Die richtige Wahl für Ihr Ziel treffen

Ihr endgültiges Design sollte von Ihrem Hauptziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen von Ultrahochvakuum (UHV) liegt: Priorisieren Sie Materialien mit geringer Ausgasung, elektropolierte Oberflächen, metallgedichtete Flansche und ein Ausheizsystem, um Wasserdampf auszutreiben.

- Wenn Ihr Hauptaugenmerk auf einer schnell zyklierenden industriellen Produktion liegt: Betonen Sie hohe Pumpgeschwindigkeiten mit überdimensionierten Pumpen, robusten und leicht wartbaren Komponenten sowie automatisierten Ventilsteuerungen.

- Wenn Ihr Hauptaugenmerk auf einem Allzweck-Laborsystem liegt: Balancieren Sie Kosten und Leistung mit einer Standard-Edelstahlkammer, einer zuverlässigen Turbopumpe und Elastomer-Dichtungen für Flexibilität und Benutzerfreundlichkeit.

Letztendlich ist ein durchdachtes Vakuumsystem eines, das die spezifischen Bedingungen, die Ihr Prozess erfordert, zuverlässig und sicher erreicht.

Zusammenfassungstabelle:

| Wichtige Überlegung | Hauptaugenmerk |

|---|---|

| Kammerdesign | Materialfestigkeit, Geometrie und Oberflächengüte zur Minimierung der Ausgasung. |

| Pumpsystem | Mehrstufiger Ansatz (Vorvakuum- + Hochvakuumpumpe) abgestimmt auf den Zieldruck. |

| Materialauswahl | Materialien mit geringer Ausgasung (z. B. Edelstahl, Aluminium) für ein saubereres Vakuum. |

| Messung & Steuerung | Geeignete Messgeräte und Sicherheitsprotokolle für genauen und sicheren Betrieb. |

Bereit, ein Vakuumsystem zu entwerfen, das auf Ihre spezifische Anwendung zugeschnitten ist?

Ob Ihr Ziel Ultrahochvakuum (UHV), schnell zyklische industrielle Produktion oder ein vielseitiges Allzweck-Laborsystem ist, die Expertise von KINTEK im Bereich Laborgeräte stellt sicher, dass Sie eine zuverlässige und effiziente Lösung erhalten. Unser Team kann Ihnen bei der Auswahl der richtigen Komponenten helfen und ein System entwerfen, das Leistung, Kosten und Sicherheit in Einklang bringt.

Kontaktieren Sie uns noch heute, um Ihre Anforderungen an Vakuumsysteme zu besprechen und lassen Sie KINTEK die Präzision und Zuverlässigkeit liefern, die Ihr Labor benötigt.

Visuelle Anleitung

Ähnliche Produkte

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

- 304 316 Edelstahl Vakuum Kugelhahn Absperrventil für Hochvakuum-Systeme

- KF/ISO/CF Ultrahochvakuum-Edelstahlflanschrohr/Gerades Rohr/T-Stück/Kreuzstück

- Ölfreie Membran-Vakuumpumpe für Labor und Industrie

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Wie funktioniert das Lichtbogenschmelzen? Ein Leitfaden zur Herstellung hochreiner Metalle und Legierungen

- Was ist der Zweck des Flussmittels beim Hartlöten? Sorgen Sie jedes Mal für starke, saubere Verbindungen

- Was ist Metallsintern? Ein Leitfaden zur kosteneffizienten Massenproduktion von Metallteilen

- Wie funktioniert ein Vakuumlötofen? Erzielen Sie überlegene, flussmittelfreie Metallverbindungen

- Was sind die Vorteile der Verwendung eines Vakuumofens für Ni@TiN-NTs-Katalysatoren? Erhaltung der Morphologie & Katalytischen Aktivität

- Wie trägt ein Vakuumtrockenschrank zur Herstellung von SCPE-Membranen bei? Verbesserung der Batterieleistung durch präzises Trocknen

- Was ist Plasmabrenner-Vergasung als Methode zur Entsorgung von gefährlichen Abfällen? Gefährliche Abfälle in saubere Energie und inerte Schlacke umwandeln

- Was ist ein Senkbodenofen? Erzielen Sie überragende gleichmäßige Erwärmung für schwere und empfindliche Teile