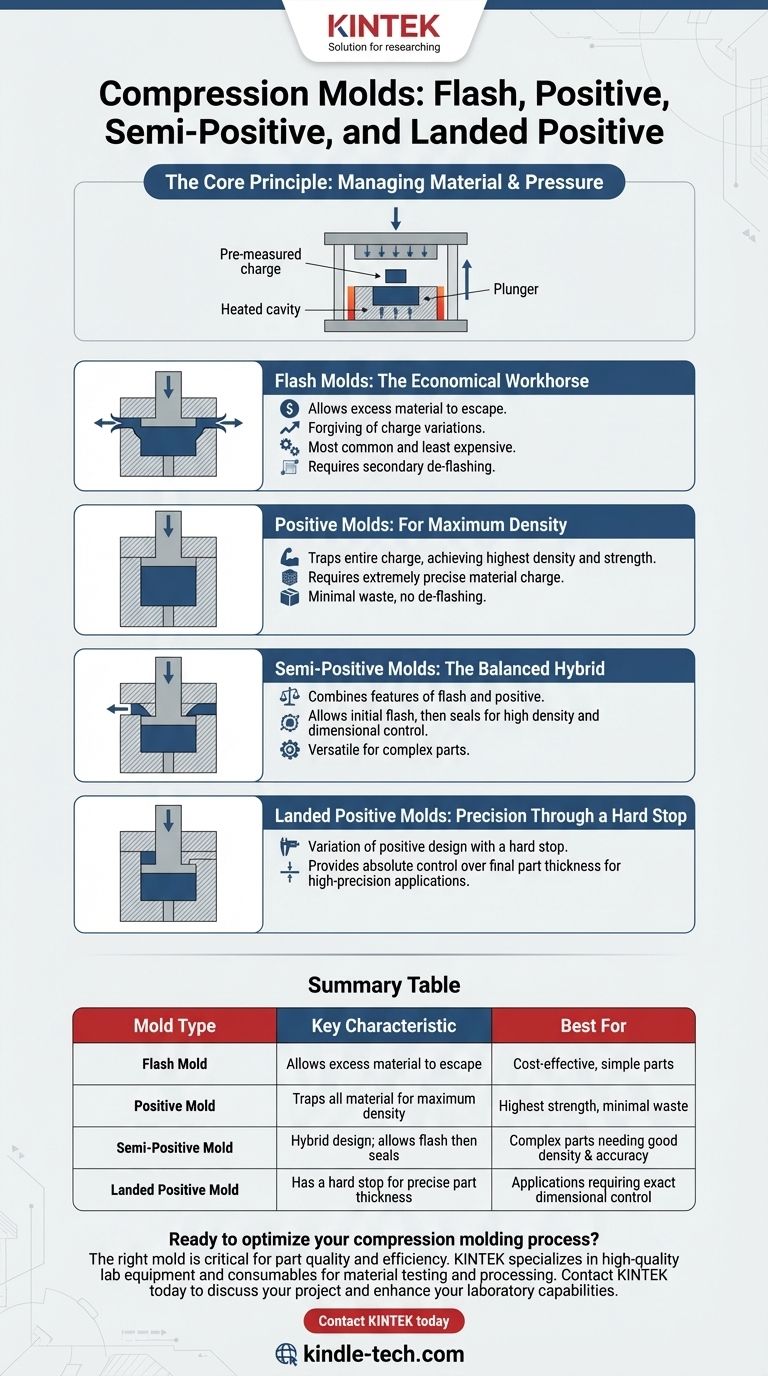

Die Haupttypen von Formpressformen sind Gratform, Positivform, Semi-Positivform und Landed-Positivform. Jedes Design wird dadurch definiert, wie es das Rohmaterial einschließt und den Fluss von überschüssigem Material, bekannt als „Grat“, während des Formprozesses steuert. Die Auswahl eines bestimmten Formtyps ist eine kritische technische Entscheidung, die sich direkt auf die Teilequalität, den Materialverbrauch und die gesamten Herstellungskosten auswirkt.

Der grundlegende Unterschied zwischen den Formpresstypen liegt darin, wie sie Materialdruck und Überlauf kontrollieren. Ihre Wahl bewegt sich entlang eines Spektrums vom wirtschaftlichen, aber weniger präzisen Gratwerkzeug bis hin zur anspruchsvollen, aber dichteren Positivform, wobei Semi-Positiv-Konstruktionen eine vielseitige Mitte bieten.

Das Kernprinzip: Steuerung von Material und Druck

Beim Formpressen wird im Grunde eine vorgemessene Materialmenge (die „Charge“) in eine beheizte Formhöhle eingebracht. Ein Stempel oder Oberwerkzeug schließt dann die Form und übt immensen Druck aus, der das Material zwingt, sich der Form der Kavität anzupassen.

Der Schlüsselunterschied zwischen den Formtypen liegt darin, wie sie mit der Tatsache umgehen, dass die Materialcharge selten perfekt ist. Dies führt zu unterschiedlichen Strategien zur Steuerung des Drucks und zur Behandlung von überschüssigem Material.

Gratformen: Das wirtschaftliche Arbeitstier

Eine Gratform ist so konstruiert, dass die beiden Hälften der Form nicht perfekt abdichten. Ein kleiner, horizontaler Spalt, bekannt als „Gratsteg“, umgibt die Kavität.

Wenn Druck ausgeübt wird, darf überschüssiges Material aus der Kavität in diesen Stegbereich fließen und bildet eine dünne Gratschicht. Dies macht die Form nachsichtig gegenüber leichten Schwankungen der Materialcharge. Es ist die häufigste und kostengünstigste Art von Formpressform.

Positivformen: Für maximale Dichte

Eine Positivform funktioniert wie ein Kolben in einem Zylinder. Der Stempel passt eng in die vertikalen Wände der Kavität und lässt keinen Raum für Material, um zu entweichen.

Diese Konstruktion schließt die gesamte Materialcharge ein und zwingt sie, sich im Teil zu konsolidieren. Sie erreicht die höchstmögliche Teiledichte und Festigkeit, erfordert jedoch eine extrem präzise Materialcharge. Zu wenig Material führt zu einem unvollständigen Teil; zu viel kann die Form oder die Presse beschädigen.

Semi-Positivformen: Der ausgewogene Hybrid

Eine Semi-Positivform kombiniert Merkmale von Grat- und Positivkonstruktionen. Sie erlaubt zunächst eine geringe Grataustrittsmenge, aber wenn sich die Form weiter schließt, tritt der Stempel in die Kavität ein und erzeugt eine positive Abdichtung.

Dieser „Best-of-Both-Worlds“-Ansatz bietet eine gute Maßkontrolle und hohe Dichte, ist aber nachsichtiger gegenüber Ladungsschwankungen als eine reine Positivform. Sie eignet sich hervorragend für komplexe Teile, die eine gute Oberflächenqualität und innere Integrität erfordern.

Landed-Positivformen: Präzision durch einen festen Anschlag

Auch bekannt als „Landed Plunger“-Form, ist dies eine Variante der Positivkonstruktion. Das Hauptmerkmal ist ein physischer „Steg“ oder Anschlag, der den Weg des Stempels an einer präzisen, vorher festgelegten Tiefe stoppt.

Dies gewährleistet eine absolute Kontrolle über die endgültige Teiledicke, was für viele hochpräzise Anwendungen entscheidend ist. Obwohl sie wie eine Positivform den größten Teil des Materials einschließt, garantiert der feste Anschlag Maßhaltigkeit von Teil zu Teil.

Die Abwägungen verstehen

Die Wahl des Formtyps ist keine Frage dessen, was „am besten“ ist, sondern was für eine bestimmte Anwendung am besten geeignet ist. Die Entscheidung beinhaltet die Abwägung von Kosten, Teilekomplexität und Qualitätsanforderungen.

Kosten vs. Präzision

Gratformen sind in der Herstellung und im Betrieb am kostengünstigsten, da sie keine präzise Materialabwägung erfordern. Sie erzeugen jedoch Materialabfall (den Grat) und erfordern einen sekundären Entgratungsvorgang, was die Arbeitskosten erhöht.

Positivformen sind teurer in der Herstellung und erfordern eine strenge Prozesskontrolle für die Materialcharge. Der Vorteil ist ein Teil in Endform mit minimalem Materialverlust und ohne sekundäres Entgraten.

Materialfluss und -eigenschaften

Die Viskosität und die Fließeigenschaften Ihres gewählten Polymers (z. B. duroplastisches BMC, SMC oder Thermoplaste) sind entscheidend. Ein sehr steifes oder schlecht fließendes Material füllt die komplizierten Merkmale eines Teils möglicherweise nicht aus, wenn eine Gratform zu viel Druck entweichen lässt.

In solchen Fällen ist eine Semi-Positiv- oder Positivform erforderlich, um den Druck aufzubauen, der erforderlich ist, um sicherzustellen, dass die Kavität vollständig gefüllt wird.

Teilegeometrie

Einfache, flache Teile sind ideale Kandidaten für Gratformen.

Tiefziehteile oder solche mit komplexen Merkmalen, hohen vertikalen Wänden oder variierenden Dicken profitieren von der überlegenen Druckkontrolle von Semi-Positiv- und Positivformen. Diese Konstruktionen stellen sicher, dass Material in jede Ecke der Kavität gedrückt wird, wodurch Hohlräume verhindert und eine gleichmäßige Dichte gewährleistet werden.

Auswahl der richtigen Form für Ihre Anwendung

Ihre endgültige Wahl hängt von einem klaren Verständnis des Hauptziels Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für einfache Teile mit hohem Volumen liegt: Eine Gratform bietet die niedrigsten Werkzeugkosten und ist in der Produktion nachsichtig.

- Wenn Ihr Hauptaugenmerk auf maximaler Teiledichte, Festigkeit und minimalem Materialverlust liegt: Eine Positivform ist die ideale Wahl, aber Sie müssen in eine präzise Ladungskontrolle investieren.

- Wenn Ihr Hauptaugenmerk auf einem Gleichgewicht zwischen Maßhaltigkeit, guter Dichte und Designkomplexität liegt: Eine Semi-Positivform bietet die vielseitigste und robusteste Lösung.

- Wenn Ihr Hauptaugenmerk auf absoluter Kontrolle über eine kritische Teiledicke liegt: Eine Landed-Positivform ist die einzige Konstruktion, die dieses Maß an Maßhaltigkeit garantiert.

Die Wahl der richtigen Form ist der erste Schritt zu einer effizienten, qualitativ hochwertigen Produktion.

Zusammenfassungstabelle:

| Formtyp | Hauptmerkmal | Am besten geeignet für |

|---|---|---|

| Gratform | Lässt überschüssiges Material (Grat) entweichen | Kostengünstige, einfache Teile |

| Positivform | Schließt das gesamte Material für maximale Dichte ein | Höchste Festigkeit, minimaler Abfall |

| Semi-Positivform | Hybrid-Design; lässt Grat entweichen und dichtet dann ab | Komplexe Teile, die gute Dichte & Genauigkeit erfordern |

| Landed-Positivform | Hat einen festen Anschlag für präzise Teiledicke | Anwendungen, die exakte Maßhaltigkeit erfordern |

Bereit, Ihren Formpressprozess zu optimieren? Die richtige Form ist entscheidend, um die perfekte Balance zwischen Teilequalität, Materialeffizienz und Kosteneffektivität für Ihre spezifische Anwendung zu erreichen. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, einschließlich Lösungen für Materialtests und -verarbeitung, die fortschrittliche Formtechniken unterstützen.

Lassen Sie sich von unseren Experten bei der Auswahl der idealen Ausrüstung für Ihre Anforderungen helfen. Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie wir die Fähigkeiten Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Isostatische Pressformen für Labore

- Steriler Klatschhomogenisator für Gewebemahlen und -dispersion

- Kundenspezifische PTFE-Waferhalter für Labor und Halbleiterfertigung

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

Andere fragen auch

- Was sind Drei-Platten-Werkzeuge? Präzisionsspritzguss für komplexe Teile

- Was sind die Anwendungen des Formgebungsverfahrens? Massenproduktion von Autos bis hin zu medizinischen Geräten

- Was ist eine Form (Gussform) in der Fertigung? Erschließen Sie die Massenproduktion mit Präzisionswerkzeugen

- Was sind die Strukturen von Schimmelpilzen? Entdecken Sie die mikroskopischen Filamente, die eine Kolonie aufbauen

- Wofür werden Formen verwendet? Erschließen Sie die Massenproduktion von Präzisionsteilen