Drei-Platten-Werkzeuge sind spezialisierte Werkzeuge, die im Spritzguss eingesetzt werden, hauptsächlich zur Herstellung von runden Teilen oder Komponenten, bei denen die Füllung von den Außenkanten schwierig, suboptimal oder unmöglich ist. Diese Werkzeuge ermöglichen eine präzisere Anschnittplatzierung, oft unter Verwendung eines Heißkanalsystems, was die Teilequalität verbessert, aber mit höheren Kosten verbunden ist. Ihre Konstruktion ermöglicht einen effizienten Materialfluss und reduziert Abfall, was sie ideal für komplexe Geometrien und hochpräzise Anwendungen macht. Im Folgenden untersuchen wir die wichtigsten Anwendungen und Vorteile von Drei-Platten-Werkzeugen im Detail.

Wichtige Punkte erklärt:

-

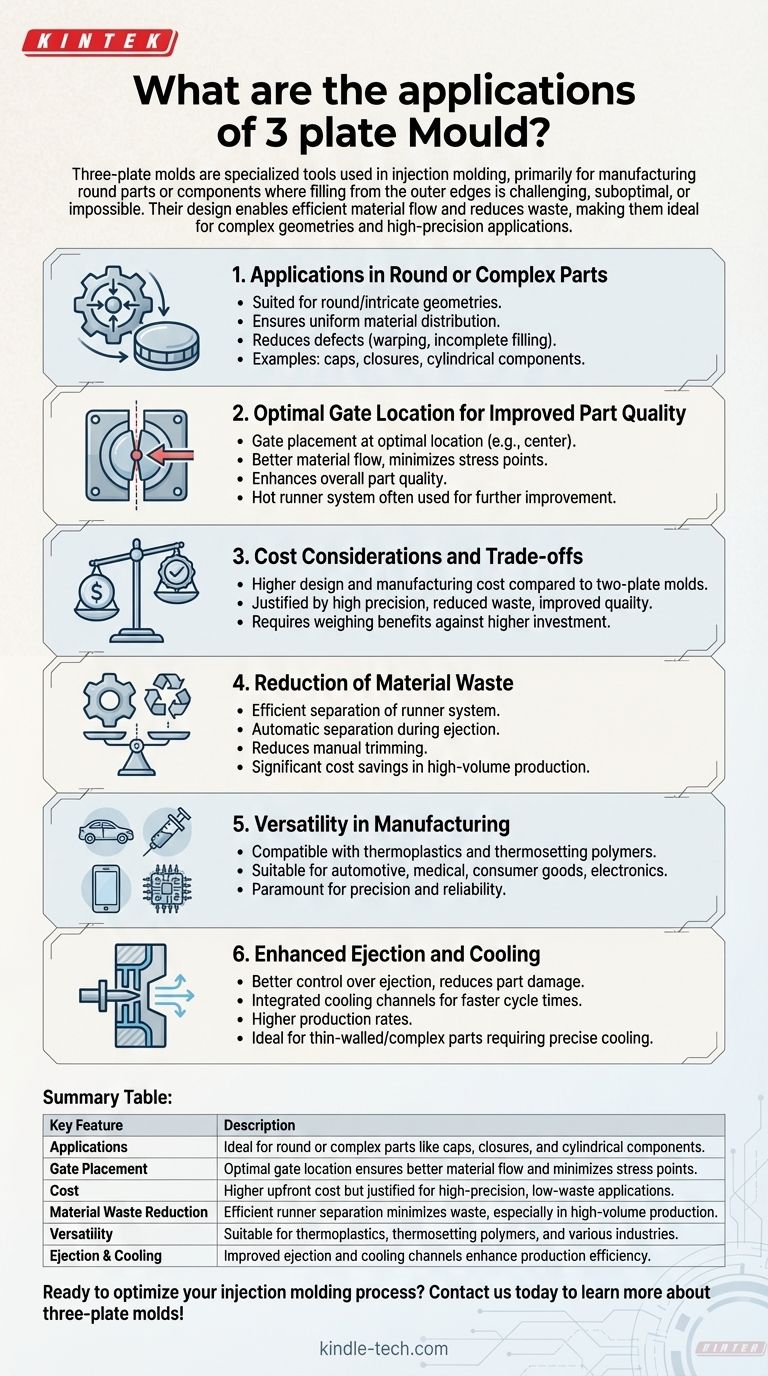

Anwendungen bei runden oder komplexen Teilen

- Drei-Platten-Werkzeuge eignen sich besonders für die Herstellung von runden Teilen oder Komponenten mit komplizierten Geometrien.

- Sie lösen Herausforderungen bei der Füllung von Werkzeugen von den Außenkanten aus und gewährleisten eine gleichmäßige Materialverteilung und reduzieren Defekte wie Verzug oder unvollständige Füllung.

- Beispiele hierfür sind Kappen, Verschlüsse und zylindrische Komponenten, bei denen Präzision und Konsistenz von entscheidender Bedeutung sind.

-

Optimale Anschnittposition für verbesserte Teilequalität

- Die Konstruktion von Drei-Platten-Werkzeugen ermöglicht die Platzierung des Anschnitts an der optimalsten Stelle des Teils, oft nahe der Mitte oder an anderen kritischen Bereichen.

- Dies gewährleistet einen besseren Materialfluss, minimiert Spannungspunkte und verbessert die Gesamtqualität des Formteils.

- Häufig wird in Verbindung mit Drei-Platten-Werkzeugen ein Heißkanalsystem verwendet, um die Anschnittleistung weiter zu verbessern, obwohl dies die Kosten erhöht.

-

Kostenüberlegungen und Kompromisse

- Obwohl Drei-Platten-Werkzeuge eine überlegene Leistung für komplexe Teile bieten, sind sie in der Konstruktion und Herstellung teurer als Zwei-Platten-Werkzeuge.

- Die zusätzlichen Kosten werden für Anwendungen gerechtfertigt, die hohe Präzision, reduzierte Abfallmenge und verbesserte Teilequalität erfordern.

- Unternehmen müssen die Vorteile gegen die höheren Anfangsinvestitionen abwägen, wenn sie sich für Drei-Platten-Werkzeuge für ihre Projekte entscheiden.

-

Reduzierung von Materialabfall

- Drei-Platten-Werkzeuge sind so konzipiert, dass sie Materialabfall minimieren, indem sie das Angussystem effizienter vom Formteil trennen.

- Diese Trennung erfolgt automatisch während des Auswerfprozesses, wodurch der Bedarf an manuellem Trimmen reduziert und die Produktionseffizienz verbessert wird.

- Die reduzierte Abfallmenge ist besonders vorteilhaft bei Produktionsläufen mit hohem Volumen, bei denen selbst kleine Einsparungen pro Teil zu erheblichen Kostensenkungen führen können.

-

Vielseitigkeit in der Fertigung

- Diese Werkzeuge sind vielseitig und können für eine breite Palette von Materialien verwendet werden, einschließlich thermoplastischer Kunststoffe und duroplastischer Polymere.

- Ihre Anpassungsfähigkeit macht sie geeignet für Branchen wie Automobil, Medizintechnik, Konsumgüter und Elektronik, wo Präzision und Zuverlässigkeit von größter Bedeutung sind.

-

Verbesserte Auswerfung und Kühlung

- Die Drei-Platten-Konstruktion ermöglicht eine bessere Kontrolle über den Auswerfprozess und reduziert das Risiko von Teilbeschädigungen während der Entnahme.

- Verbesserte Kühlkanäle können in das Werkzeug integriert werden, was schnellere Zykluszeiten und höhere Produktionsraten gewährleistet.

- Dies ist besonders vorteilhaft für Teile mit dünnen Wänden oder komplexen Geometrien, die eine präzise Kühlung zur Aufrechterhaltung der Dimensionsstabilität erfordern.

Zusammenfassend lässt sich sagen, dass Drei-Platten-Werkzeuge für die Herstellung hochwertiger, komplexer Teile mit präziser Anschnittplatzierung und minimalem Abfall unverzichtbar sind. Obwohl sie mit höheren Kosten verbunden sind, machen ihre Vorteile in Bezug auf Teilequalität, Materialeffizienz und Produktionsvielfalt sie zu einer wertvollen Investition für Industrien, die fortschrittliche Spritzgusslösungen benötigen.

Zusammenfassungstabelle:

| Hauptmerkmal | Beschreibung |

|---|---|

| Anwendungen | Ideal für runde oder komplexe Teile wie Kappen, Verschlüsse und zylindrische Komponenten. |

| Anschnittplatzierung | Optimale Anschnittposition gewährleistet besseren Materialfluss und minimiert Spannungspunkte. |

| Kosten | Höhere Anfangskosten, aber gerechtfertigt für hochpräzise Anwendungen mit geringem Abfallaufkommen. |

| Reduzierung des Materialabfalls | Effiziente Angusstrennung minimiert Abfall, besonders bei hohen Produktionsvolumina. |

| Vielseitigkeit | Geeignet für thermoplastische Kunststoffe, duroplastische Polymere und verschiedene Branchen. |

| Auswerfung & Kühlung | Verbesserte Auswerfung und Kühlkanäle erhöhen die Produktionseffizienz. |

Bereit, Ihren Spritzgussprozess zu optimieren? Kontaktieren Sie uns noch heute, um mehr über Drei-Platten-Werkzeuge zu erfahren!

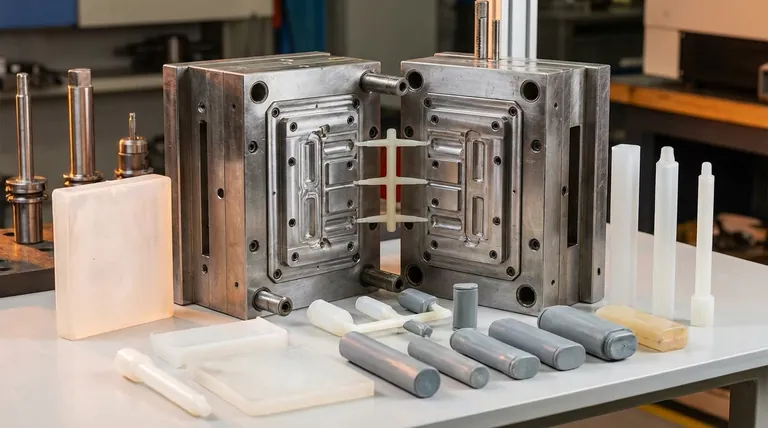

Visuelle Anleitung

Ähnliche Produkte

- Isostatische Pressformen für Labore

- Zylindrische Pressform für Laboranwendungen

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Rührstäbchen-Rückgewinnungsstange

- Kundenspezifische PTFE-Waferhalter für Labor und Halbleiterfertigung

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

Andere fragen auch

- Was sind die Nachteile von Zweiplattenformen? Wesentliche Einschränkungen beim Angießen und beim Mehrkavitäten-Spritzgießen

- Wie unterstützen Stahlformen die Kaltpressung von Bornitrid-Keramikpulvern? Verbesserung der Grünlingsqualität

- Was sind die strukturellen Anforderungen von Graphitformen für das Sintern von Al/B4C? Gewährleistung einer Hochleistungsfähigkeit unter hohem Druck

- Was ist Formenbau? Ein Bauplan für hochwertige, massenproduzierte Teile

- Was ist Pressformen in der Keramik? Erzielen Sie unübertroffene Präzision und Festigkeit für Ihre Komponenten

- Was ist die Hauptfunktion von hochreinen Graphitformen? Optimierung des LLZTO-Sinterns und der Verdichtung

- Welche Rolle spielt eine Graphitform bei der SPS von LLZTO-Elektrolyten? Optimieren Sie Ihre Festkörperbatterieforschung

- Was ist das Kompressionsverhältnis einer Pelletpresse? Beherrschen Sie das L/D-Verhältnis für optimale Pelletqualität