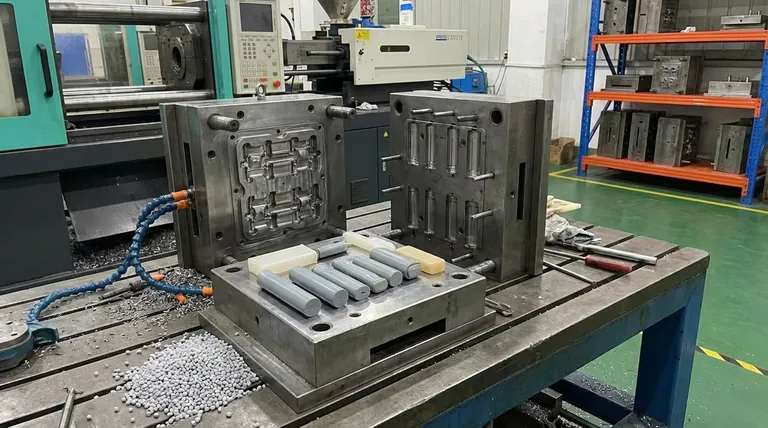

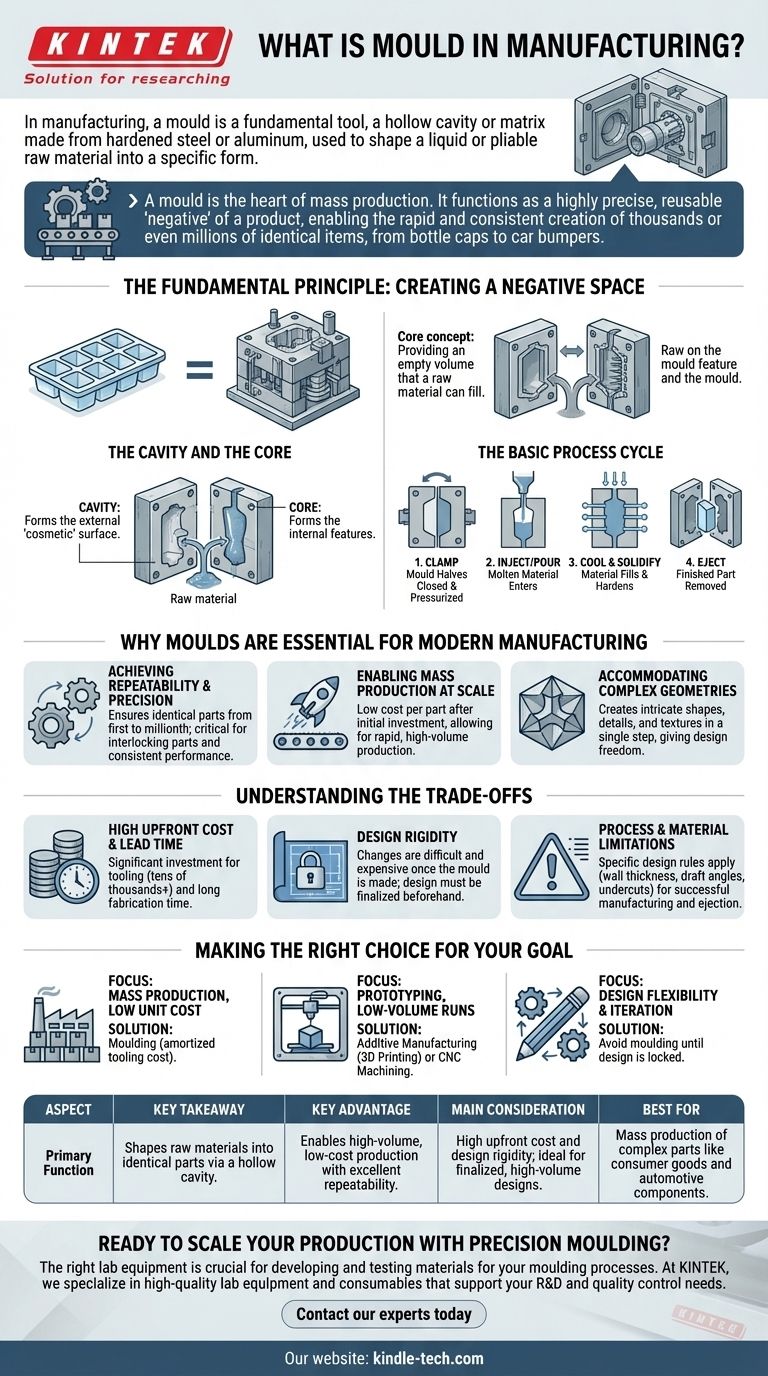

In der Fertigung ist eine Form ein grundlegendes Werkzeug. Es handelt sich um einen Hohlraum oder eine Matrize, typischerweise aus gehärtetem Stahl oder Aluminium, die verwendet wird, um ein flüssiges oder formbares Rohmaterial – wie geschmolzenen Kunststoff, Metall oder Glas – in eine spezifische, gewünschte Form zu bringen. Das Material wird in die Form eingespritzt oder gegossen, wo es abkühlt und erstarrt, die umgekehrte Form des Hohlraums annimmt und so ein fertiges Teil erzeugt.

Eine Form ist das Herzstück der Massenproduktion. Sie fungiert als hochpräzises, wiederverwendbares „Negativ“ eines Produkts und ermöglicht die schnelle und konsistente Herstellung von Tausenden oder sogar Millionen identischer Artikel, von Flaschenverschlüssen bis zu Autobumpern.

Das Grundprinzip: Schaffung eines Negativraums

Im Kern funktioniert eine Form, indem sie ein leeres Volumen bereitstellt, das ein Rohmaterial füllen kann. Stellen Sie sich eine einfache Eiswürfelschale vor: Die Schale ist die Form, das Wasser ist das Rohmaterial und die gefrorenen Eiswürfel sind die fertigen Produkte. Fertigungsformen arbeiten nach demselben Prinzip, jedoch mit weitaus größerer Komplexität und Präzision.

Die Kavität und der Kern

Die meisten industriellen Formen bestehen aus mindestens zwei Hälften. Die Kavität ist der Teil der Form, der typischerweise die äußere, „kosmetische“ Oberfläche des Produkts bildet. Der Kern ist die andere Hälfte, die die inneren Merkmale des Produkts bildet. Wenn die beiden Hälften zusammengeklemmt werden, entsteht der Raum zwischen Kavität und Kern, der die exakte Form des zu produzierenden Teils bildet.

Der grundlegende Prozesszyklus

Obwohl die spezifischen Techniken variieren, ist der allgemeine Zyklus konsistent. Zuerst werden die beiden Hälften der Form geschlossen und unter immensem Druck zusammengehalten. Dann wird das geschmolzene Rohmaterial in die geschlossene Form eingespritzt oder gegossen. Das Material füllt den Hohlraum, erstarrt beim Abkühlen, und schließlich öffnet sich die Form und das fertige Teil wird ausgeworfen.

Warum Formen für die moderne Fertigung unerlässlich sind

Formen sind nicht nur Werkzeuge; sie sind die ermöglichende Technologie hinter dem Umfang und der Konsistenz der modernen Welt. Ihr Einsatz wird durch mehrere entscheidende Vorteile vorangetrieben.

Erreichen von Wiederholbarkeit und Präzision

Eine gut gemachte Form stellt sicher, dass das erste produzierte Teil praktisch identisch mit dem millionsten ist. Dieses Maß an Wiederholbarkeit ist entscheidend für Produkte mit ineinandergreifenden Teilen, engen Toleranzen und konsistenten Leistungsanforderungen.

Ermöglichung der Massenproduktion in großem Maßstab

Während die Herstellung der ursprünglichen Form zeitaufwendig und teuer ist, werden die Kosten pro Teil extrem niedrig, sobald sie in Betrieb ist. Dies ermöglicht die Massenproduktion von Gütern mit einer Geschwindigkeit und Kosten, die mit anderen Methoden wie der Zerspanung unmöglich wären.

Berücksichtigung komplexer Geometrien

Formgebungsverfahren können unglaublich komplexe Formen, komplizierte Details und vielfältige Texturen in einem einzigen Schritt erzeugen. Dies gibt Designern immense Freiheit, funktionale und ästhetisch ansprechende Produkte zu schaffen, die sonst schwierig oder zu kostspielig herzustellen wären.

Die Kompromisse verstehen

Trotz ihrer Vorteile erfordert die Wahl eines formbasierten Fertigungsverfahrens erhebliche Überlegungen und ist nicht für jede Anwendung geeignet.

Hohe Anschaffungskosten und lange Vorlaufzeit

Der Hauptnachteil sind die anfänglichen Investitionen. Das Entwerfen und Herstellen einer hochwertigen Stahlform, oft als Werkzeug bezeichnet, kann Zehntausende bis Hunderttausende von Dollar kosten und Wochen oder Monate in Anspruch nehmen.

Design-Starrheit

Sobald eine Form aus gehärtetem Stahl gefertigt ist, sind Änderungen am Produktdesign extrem schwierig und teuer. Diese Design-Starrheit bedeutet, dass das Produktdesign vollständig finalisiert und validiert sein muss, bevor die Form erstellt wird. Ein später entdeckter Fehler kann katastrophale Kosten verursachen.

Prozess- und Materialbeschränkungen

Die Wahl des Formgebungsverfahrens (z. B. Spritzguss für Kunststoffe, Druckguss für Metalle) legt spezifische Konstruktionsregeln fest. Merkmale wie Wandstärke, Entformungsschrägen (leichte Verjüngungen zum Auswerfen des Teils) und Hinterschneidungen müssen sorgfältig konstruiert werden, um sicherzustellen, dass das Teil erfolgreich hergestellt und aus der Form ausgeworfen werden kann.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Rolle einer Form bedeutet, die Wirtschaftlichkeit der Produktion zu verstehen. Ihre Entscheidung, ein formbasiertes Verfahren zu verwenden, sollte auf dem Volumen, dem Budget und der Designreife Ihres Projekts basieren.

- Wenn Ihr Hauptaugenmerk auf Massenproduktion und niedrigen Stückkosten liegt: Die Formgebung ist die endgültige Lösung, sobald die hohen anfänglichen Werkzeugkosten über eine große Anzahl von Teilen amortisiert werden können.

- Wenn Ihr Hauptaugenmerk auf Prototyping oder Kleinserien liegt: Die hohen Werkzeugkosten machen die Formgebung unpraktisch; ziehen Sie stattdessen additive Fertigung (3D-Druck) oder CNC-Bearbeitung in Betracht.

- Wenn Ihr Hauptaugenmerk auf Designflexibilität und Iteration liegt: Vermeiden Sie es, sich auf eine Form festzulegen, bis Ihr Design vollständig getestet und fixiert ist, da Änderungen kostspielig und zeitaufwendig sind.

Das Erfassen des Konzepts der Form ist grundlegend, um zu verstehen, wie die überwiegende Mehrheit der physischen Produkte in unserer Welt zum Leben erweckt wird.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Primäre Funktion | Formt Rohmaterialien über einen Hohlraum zu identischen Teilen. |

| Hauptvorteil | Ermöglicht die Produktion großer Stückzahlen zu niedrigen Kosten mit ausgezeichneter Wiederholbarkeit. |

| Wichtigste Überlegung | Hohe Anschaffungskosten und Design-Starrheit; ideal für finalisierte Designs mit hohem Volumen. |

| Am besten geeignet für | Massenproduktion komplexer Teile wie Konsumgüter und Automobilkomponenten. |

Bereit, Ihre Produktion mit Präzisionsformgebung zu skalieren?

Die richtige Laborausrüstung ist entscheidend für die Entwicklung und Prüfung von Materialien für Ihre Formgebungsprozesse. Bei KINTEK sind wir spezialisiert auf hochwertige Laborausrüstung und Verbrauchsmaterialien, die Ihre F&E- und Qualitätskontrollanforderungen unterstützen.

Ob Sie Polymereigenschaften testen, die Materialhaltbarkeit analysieren oder eine gleichbleibende Qualität für die Massenproduktion sicherstellen – unsere Lösungen helfen Ihnen, zuverlässige Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK Ihr Labor für den Fertigungserfolg ausstatten kann.

Visuelle Anleitung

Ähnliche Produkte

- Isostatische Pressformen für Labore

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Kundenspezifische PTFE-Waferhalter für Labor und Halbleiterfertigung

- Zirkonoxid-Keramikdichtung Technische Keramik

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

Andere fragen auch

- Wie formt man Töpferton? Meistern Sie das Kneten für perfekte, luftfreie Ergebnisse

- Gibt es verschiedene Arten von Silikonformen? Ein Leitfaden zu Zinn-Katalysator- vs. Platin-Katalysator-Silikonen

- Welche Rollen spielen Graphitformen beim Vakuum-Heißpressen von Al-Sc-Legierungen? Gewährleistung von Präzision & Reinheit

- Was sind die Vorteile von Schimmel? Die Nutzung der mikroskopischen Fabriken der Natur

- Was ist ein Einsatz beim Gießen? Ein strategisches Werkzeug für komplexe, mehrteilige Komponenten

- Was sind die Hauptfunktionen von PEEK-Testformen? Wesentliche Werkzeuge für die Montage von Festkörperbatterien

- Welche Rolle spielen hochreine Graphitformen bei der Heißpressung von MAX-Phasen? Erzielung einer hochdichten Materialherstellung

- Was sind die Vorteile einer Zweiplattenform? Erzielen Sie niedrigere Kosten und eine einfachere Produktion