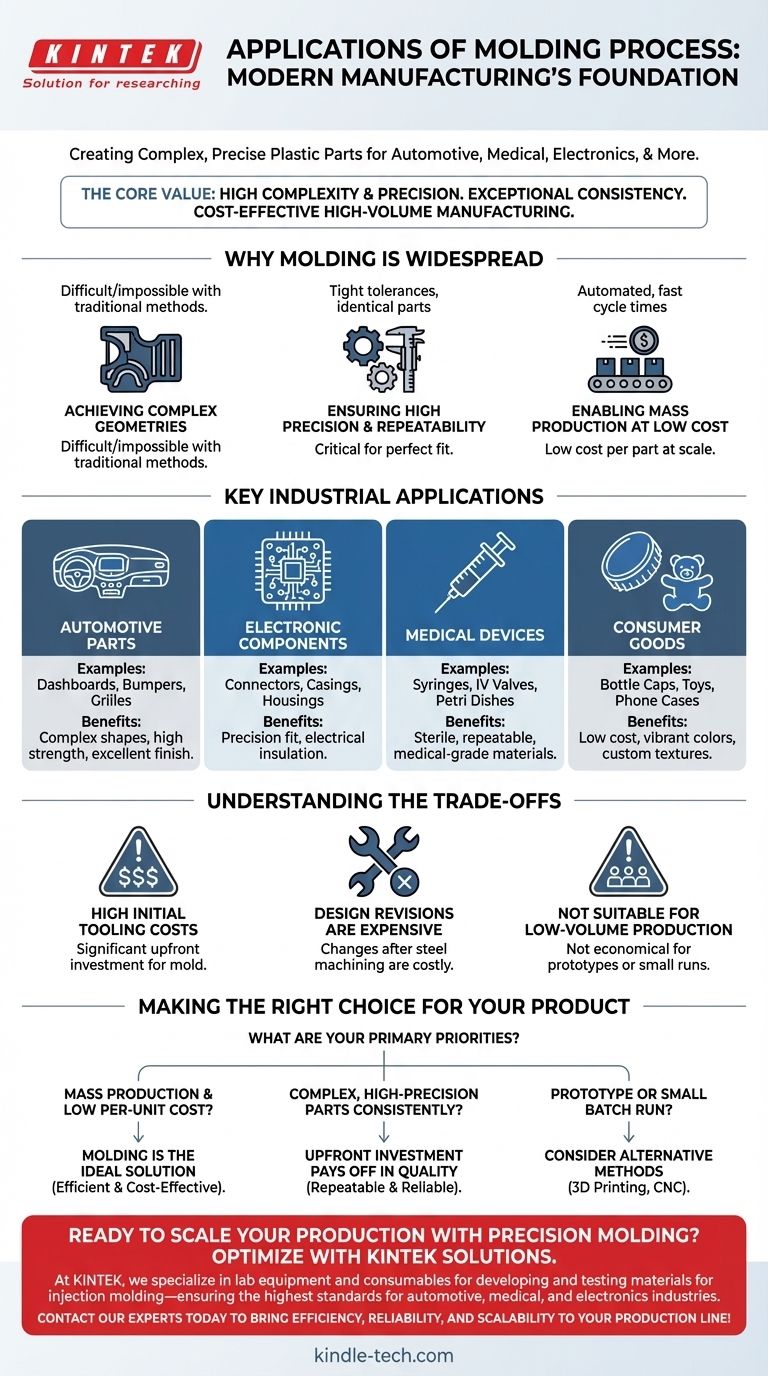

In der modernen Fertigung ist das Formgebungsverfahren – insbesondere der Spritzguss – eine grundlegende Technologie, die zur Herstellung einer Vielzahl von Kunststoffteilen in nahezu jeder Branche eingesetzt wird. Zu seinen Anwendungen gehören kritische Automobilkomponenten wie Armaturenbretter und Stoßfänger, hochpräzise medizinische Geräte wie Spritzen und alltägliche Konsumgüter von Flaschenverschlüssen bis hin zu Elektronikgehäusen.

Der Kernwert der Formgebung liegt in ihrer Fähigkeit, hochkomplexe und präzise Teile mit außergewöhnlicher Konsistenz herzustellen, was sie zur definitiven Wahl für die Massenproduktion macht, bei der die Kosten pro Einheit ein kritischer Faktor sind.

Warum die Formgebung so weit verbreitet ist

Die Vielseitigkeit der Formgebung beruht auf einigen Kernprinzipien, die sie einzigartig für die Massenproduktion geeignet machen. Diese Vorteile erklären ihre Dominanz in Bereichen, die Präzision, Wiederholbarkeit und Skalierbarkeit erfordern.

Erreichen komplexer Geometrien

Die Formgebung ermöglicht die Herstellung komplexer Formen, einschließlich komplexer Kurven, Rippen und Ansätze, in einem einzigen Schritt. Dies ist ein Maß an Gestaltungsfreiheit, das mit herkömmlichen Bearbeitungsmethoden nur schwer oder gar nicht wirtschaftlich zu erreichen ist.

Sicherstellung hoher Präzision und Wiederholbarkeit

Eine gut gefertigte Form kann Millionen identischer Teile mit extrem engen Toleranzen herstellen. Diese Konsistenz ist entscheidend für Komponenten, die perfekt zusammenpassen müssen, wie z. B. Elektronikgehäuse oder Innenverkleidungen von Kraftfahrzeugen.

Ermöglichung der Massenproduktion zu geringen Kosten

Während die Anfangsinvestition in eine Form (Werkzeug) hoch sein kann, werden die Kosten pro Einzelteil nach Beginn der Produktion unglaublich niedrig. Automatisierte Prozesse und schnelle Zykluszeiten machen es zur kostengünstigsten Methode für die Fertigung in großem Maßstab.

Wichtige industrielle Anwendungen

Die Prinzipien der Präzision, Komplexität und Skalierbarkeit spiegeln sich direkt in einer Vielzahl von realen Produkten wider.

Automobilteile

Komponenten wie Armaturenbretter, Stoßfänger und Kühlergrills erfordern eine Kombination aus struktureller Integrität, komplexen Formen und einer hochwertigen Oberflächengüte. Die Formgebung liefert alle drei Anforderungen effizient in einem einzigen, wiederholbaren Prozess.

Elektronische Komponenten

Die Formgebung ist unerlässlich für die Herstellung von elektrischen Steckverbindern, Gerätegehäusen und Schutzgehäusen. Das Verfahren bietet die notwendige Präzision für eine perfekte Passform und nutzt Kunststoffe aufgrund ihrer hervorragenden elektrischen Isolationseigenschaften.

Medizinische Geräte

Für Artikel wie Spritzen, Infusionsventile und Petrischalen bietet die Formgebung einen sterilen, wiederholbaren Herstellungsprozess. Es können spezielle medizinische Polymere verwendet werden, die sicherstellen, dass das Endprodukt für den klinischen Gebrauch sicher ist und in großen Mengen hergestellt werden kann.

Konsumgüter

Von Spielzeug und Handyhüllen bis hin zu Flaschenverschlüssen ist die Formgebung der Motor hinter unzähligen Konsumgütern. Sie ermöglicht lebendige Farben, individuelle Texturen und niedrige Produktionskosten, wodurch diese Alltagsgegenstände zugänglich werden.

Die Kompromisse verstehen

Trotz ihrer Vorteile ist die Formgebung nicht für jedes Projekt die richtige Lösung. Das Verständnis ihrer Grenzen ist der Schlüssel zu einem effektiven Einsatz.

Hohe anfängliche Werkzeugkosten

Die größte Eintrittsbarriere sind die Kosten für die Konstruktion und Herstellung der Stahlform. Diese Vorabinvestition kann je nach Komplexität des Teils zwischen Tausenden und Hunderttausenden von Dollar liegen.

Designänderungen sind teuer

Sobald die Form aus Stahl gefertigt ist, sind Änderungen schwierig und kostspielig. Dies bedeutet, dass das Teiledesign gründlich getestet und finalisiert werden muss, bevor man sich für die Werkzeugfertigung entscheidet.

Nicht für Kleinserienfertigung geeignet

Aufgrund der hohen Anfangsinvestition ist die Formgebung für kleine Produktionsläufe oder einmalige Prototypen nicht wirtschaftlich. Die Kosten pro Teil werden erst bei hohen Stückzahlen vorteilhaft, die die anfänglichen Werkzeugkosten verteilen.

Die richtige Wahl für Ihr Produkt treffen

Um festzustellen, ob die Formgebung der richtige Ansatz ist, bewerten Sie die Kernprioritäten Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf Massenproduktion und niedrigen Stückkosten liegt: Die Formgebung ist mit ziemlicher Sicherheit die effizienteste Fertigungsmethode für Ihr Teil.

- Wenn Ihr Hauptaugenmerk auf der konsistenten Herstellung komplexer, hochpräziser Teile liegt: Die anfängliche Investition in eine Form macht sich in Qualität, Wiederholbarkeit und Zuverlässigkeit in großem Maßstab bezahlt.

- Wenn Ihr Hauptaugenmerk auf einem Prototyp oder einer Kleinserie liegt: Ziehen Sie alternative Methoden wie 3D-Druck oder CNC-Bearbeitung in Betracht, bevor Sie sich für die hohen Kosten einer Form entscheiden.

Letztendlich ist die Wahl der Formgebung eine strategische Entscheidung, um Skalierbarkeit und langfristige Kosteneffizienz gegenüber geringen Anfangsinvestitionen zu priorisieren.

Zusammenfassungstabelle:

| Anwendungsbereich | Wichtige Beispiele | Hauptvorteil |

|---|---|---|

| Automobil | Armaturenbretter, Stoßfänger, Kühlergrills | Komplexe Formen, hohe Festigkeit, ausgezeichnete Oberfläche |

| Medizinische Geräte | Spritzen, Infusionsventile, Petrischalen | Sterilität, Präzision, medizinische Materialien |

| Elektronik | Steckverbinder, Gerätegehäuse, Gehäuse | Präzise Passform, elektrische Isolierung |

| Konsumgüter | Flaschenverschlüsse, Spielzeug, Handyhüllen | Niedrige Kosten pro Teil, lebendige Farben, individuelle Texturen |

Bereit, Ihre Produktion mit Präzisionsformgebung zu skalieren?

Wenn Ihr Projekt die Massenproduktion komplexer Kunststoffteile mit außergewöhnlicher Konsistenz und niedrigen Stückkosten erfordert, ist das Formgebungsverfahren Ihre ideale Lösung. Bei KINTEK sind wir darauf spezialisiert, die Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die für die Entwicklung und Prüfung von Materialien, die perfekt für den Spritzguss geeignet sind, erforderlich sind – um sicherzustellen, dass Ihre Produkte die höchsten Standards für Branchen wie Automobil, Medizin und Elektronik erfüllen.

Lassen Sie uns Ihnen helfen, Ihren Herstellungsprozess zu optimieren. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Effizienz, Zuverlässigkeit und Skalierbarkeit in Ihre Produktionslinie bringen können!

Visuelle Anleitung

Ähnliche Produkte

- Isostatische Pressformen für Labore

- Labor Hybrid Tissue Grinder

- Hersteller von kundenspezifischen PTFE-Teflon-Teilen für Kulturschalen und Verdampfungsschalen

- Kundenspezifischer PTFE-Teflon-Teilehersteller für Hohlätzblumenkorb ITO FTO Entwicklungskleberentfernung

- Dreidimensionales elektromagnetisches Siebinstrument

Andere fragen auch

- Was sind die Hauptfunktionen einer Graphitform beim Vakuum-Warmpressen von Verbundwerkstoffen auf Cu-Zn-Basis?

- Welche Rolle spielt eine Graphitform beim Heißpresssintern von ZrB2-SiC-Verbundwerkstoffen? Meistere das Sintern bei extrem hohen Temperaturen

- Welche Funktionen erfüllen Graphitformen? Kritische Rollen bei Vakuum-Heißpressen von C-Faser/Si3N4-Verbundwerkstoffen

- Was ist Pressformen in der Keramik? Erzielen Sie unübertroffene Präzision und Festigkeit für Ihre Komponenten

- Welche doppelte Rolle spielt die Graphitform beim Heißpress-Sinterprozess von W-Si-Legierungszielen?

- Wie unterstützen spezielle Druckformen beim elektrochemischen Testen von Festkörperbatterien? Experten-Einblicke

- Was sind die spezifischen Funktionen von Graphitformen beim Heißpressen? Optimierung der Sinterleistung von (W0.4Al0.6)C0.65–Co

- Wie tragen hochpräzise Formen zur Bildung von Li6PS5Cl-Elektrolytmembranen bei? Perfekte Dichte und Dicke erreichen