Zirkonoxidfehler sind selten eine Überraschung. Obwohl das Material selbst außergewöhnlich stark ist, weisen klinische Fehler fast immer auf prozessbedingte Probleme hin, nicht auf einen inhärenten Materialfehler. Die beiden häufigsten Fehlermodi sind Bruch (entweder des Kerns oder der Verblendkeramik) und Entklebung, die beide weitgehend vermeidbar sind.

Die zentrale Erkenntnis ist, dass Zirkonoxid nicht versagt; Prozesse versagen. Das Verstehen und Kontrollieren der wichtigsten Schritte – vom Laborsintern und Design bis zur klinischen Präparation und Zementierung – ist der definitive Weg, die überwiegende Mehrheit der Zirkonoxidrestaurationsfehler zu eliminieren.

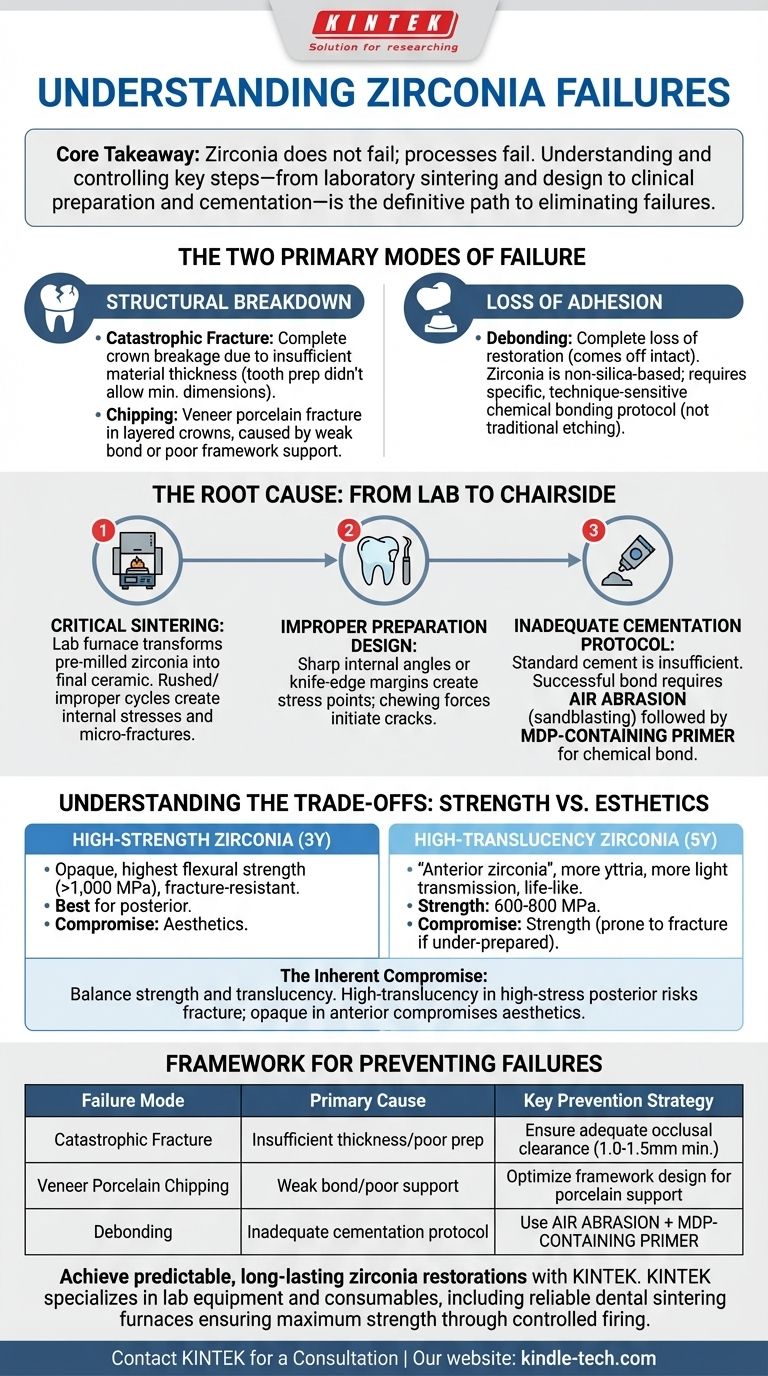

Die zwei primären Fehlermodi

Um Fehler zu vermeiden, müssen wir sie zunächst klar definieren. Sie fallen in zwei verschiedene Kategorien: struktureller Zusammenbruch und Haftungsverlust.

Katastrophaler Bruch

Dies ist der vollständige Bruch der Krone selbst. Obwohl Zirkonoxid eine sehr hohe Biegefestigkeit aufweist, ist es nicht unbesiegbar. Diese Brüche sind fast immer das Ergebnis einer unzureichenden Materialstärke, was bedeutet, dass die Zahnpräparation nicht die vom Hersteller geforderten Mindestabmessungen zuließ.

Abplatzungen (Verblendkeramikbruch)

Dieser Fehler ist spezifisch für geschichtete Zirkonoxidkronen, bei denen eine ästhetische Keramik auf einen Zirkonoxidkern gebrannt wird. Die Abplatzungen treten in der schwächeren Keramikschicht auf, nicht in der starken Zirkonoxid-Unterkonstruktion. Dies wird oft durch eine schwache Verbindung zwischen den Schichten oder ein Gerüstdesign verursacht, das die Keramik nicht ausreichend stützt.

Entklebung (Verlust der Retention)

Dies ist ein vollständiger Verlust der Restauration, die intakt vom Zahn abfällt. Zirkonoxid ist eine nicht-silikatbasierte Keramik, was bedeutet, dass sie nicht wie herkömmliches Porzellan mit Flusssäure geätzt werden kann. Dies macht das Erreichen einer starken chemischen Verbindung techniksensibler und ist ein häufiger Punkt klinischer Fehler.

Die Grundursache: Vom Labor bis zum Behandlungsstuhl

Ein Fehler ist eine Kette von Ereignissen. Die Grundursache findet sich oft lange bevor die Krone überhaupt in den Mund des Patienten eingesetzt wird.

Die entscheidende Rolle des Sinterns

Sintern ist der ofenbasierte Erhitzungsprozess, der das kreidige, vorgefräste Zirkonoxid in seinen endgültigen, dichten Keramikzustand umwandelt. Dies ist der wichtigste Laborschritt. Übereilte Sinterzyklen oder unsachgemäß kalibrierte Öfen können innere Spannungen und Mikrorisse erzeugen, die die endgültige Restauration erheblich schwächen und sie unter normaler Funktion anfällig für Fehler machen.

Unsachgemäßes Präparationsdesign

Die Festigkeit von Zirkonoxid wird durch eine ordnungsgemäße Konstruktion genutzt. Scharfe Innenwinkel oder messerscharfe Ränder an der Zahnpräparation erzeugen Spannungskonzentrationspunkte. Im Laufe der Zeit konzentrieren sich die Kaukräfte auf diese Punkte, was potenziell einen Riss auslösen kann, der zu einem katastrophalen Bruch führt.

Unzureichendes Zementierungsprotokoll

Die alleinige Verwendung eines Standardzements ist für Zirkonoxid nicht ausreichend, insbesondere in Fällen mit begrenzter mechanischer Retention. Eine erfolgreiche, langfristige Verbindung basiert auf einem strengen Protokoll: Luftabstrahlen der Innenfläche (Sandstrahlen), gefolgt von der Anwendung eines Primers, der MDP enthält (10-Methacryloyloxydecyl-Dihydrogenphosphat), einem Monomer, das chemisch an Zirkonoxidoxide bindet.

Die Kompromisse verstehen: Festigkeit vs. Ästhetik

Nicht jedes Zirkonoxid ist gleich. Die Materialwahl hat einen direkten Einfluss auf seine potenziellen Fehlermodi und den idealen Anwendungsfall.

Hochfestes Zirkonoxid (3Y)

Dies ist die ursprüngliche, opakerste Version von Zirkonoxid. Es bietet die höchste Biegefestigkeit (über 1.000 MPa) und ist außergewöhnlich bruchfest. Seine Opazität schränkt jedoch seine Verwendung in hochästhetischen Bereichen ein. Es ist der Goldstandard für posteriore Kronen und Brücken.

Hochtransluzentes Zirkonoxid (5Y)

Oft als „anteriores Zirkonoxid“ vermarktet, enthält dieses Material mehr Yttriumoxid, das die Kristalle so anordnet, dass mehr Licht durchgelassen wird, wodurch ein lebensechteres Aussehen entsteht. Diese verbesserte Ästhetik geht auf Kosten der Festigkeit, die typischerweise im Bereich von 600-800 MPa liegt. Es ist anfälliger für Brüche, wenn es unzureichend präpariert wird.

Der inhärente Kompromiss

Sie müssen den Kompromiss zwischen Festigkeit und Transluzenz akzeptieren. Die Verwendung eines hochtransluzenten Materials in einer hochbelasteten posterioren Situation ohne sorgfältige Beachtung der Präparationsstärke lädt zu einem Bruch ein. Umgekehrt beeinträchtigt die Verwendung eines opaken, hochfesten Materials für einen anterioren Zahn das ästhetische Ergebnis.

Ein Rahmen zur Vermeidung von Zirkonoxidfehlern

Der Erfolg mit Zirkonoxid ist eine Funktion klarer Kommunikation mit Ihrem Labor und präziser klinischer Protokolle.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit liegt (posteriore Kronen): Verwenden Sie ein hochfestes (3Y) Zirkonoxid und stellen Sie sicher, dass Ihre Präparation mindestens 1,0-1,5 mm okklusalen Freiraum bietet.

- Wenn Ihr Hauptaugenmerk auf optimaler Ästhetik liegt (anteriore Kronen): Ein hochtransluzentes (5Y) Zirkonoxid ist angemessen, aber Sie müssen ein robustes adhäsives Klebeprotokoll sicherstellen, um das Material zu unterstützen.

- Wenn Sie Probleme mit der Entklebung haben: Implementieren Sie sofort ein Protokoll des Luftabstrahlens, gefolgt von einem MDP-haltigen Primer bei jeder Zirkonoxidrestauration.

- Wenn Sie Bedenken hinsichtlich der Laborqualität haben: Sprechen Sie direkt mit Ihrem Labor über deren Sinterprotokolle. Vermeiden Sie Labore, die eine eintägige Bearbeitungszeit gegenüber bewährten, vom Hersteller empfohlenen Brennzyklen priorisieren.

Zirkonoxid zu meistern bedeutet nicht, seine Fehler zu fürchten, sondern die Prozesse zu kontrollieren, die seinen Erfolg garantieren.

Zusammenfassungstabelle:

| Fehlermodus | Hauptursache | Wichtige Präventionsstrategie |

|---|---|---|

| Katastrophaler Bruch | Unzureichende Materialstärke / schlechtes Präparationsdesign | Ausreichenden okklusalen Freiraum gewährleisten (mind. 1,0-1,5 mm) |

| Abplatzen der Verblendkeramik | Schwache Verbindung zwischen Zirkonoxidkern und Verblendkeramik | Gerüstdesign für Keramikunterstützung optimieren |

| Entklebung (Verlust der Retention) | Unzureichendes Zementierungsprotokoll für nicht-silikatische Keramik | Luftabstrahlen + MDP-haltigen Primer für chemische Verbindung verwenden |

Erzielen Sie vorhersagbare, langlebige Zirkonoxidrestaurationen mit KINTEK.

Die Leistung von Zirkonoxid hängt von der Präzision vom Labor bis zum Behandlungsstuhl ab. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, die die Grundlage für den Erfolg bilden. Unsere zuverlässigen dentalen Sinteröfen stellen sicher, dass Ihr Zirkonoxid durch kontrollierte, präzise Brennzyklen seine maximale Festigkeit erreicht, wodurch das Risiko von internen Fehlern, die zu Versagen führen, gemindert wird.

Arbeiten Sie mit uns zusammen, um Ihr Labor für Exzellenz auszustatten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihren Arbeitsablauf und die Restaurationsergebnisse verbessern können.

Kontaktieren Sie KINTEK für eine Beratung

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was kostet ein Zirkonoxid-Sinterofen? Investieren Sie in Präzision, nicht nur in einen Preis

- Was sind die weißen Flecken auf Zirkonoxid nach dem Sintern? Ein Leitfaden zur Diagnose und Vermeidung von Defekten

- Was ist die Sintertemperatur von Zirkonoxid? Ein Leitfaden für den Bereich von 1400°C bis 1600°C für Dentallabore

- Kann man die Farbe von Zirkonoxidkronen ändern? Das dauerhafte Wesen von Zirkonoxid verstehen

- Wie lange ist die Sinterzeit für Zirkonoxid? Ein Leitfaden für präzises Sintern für optimale Ergebnisse