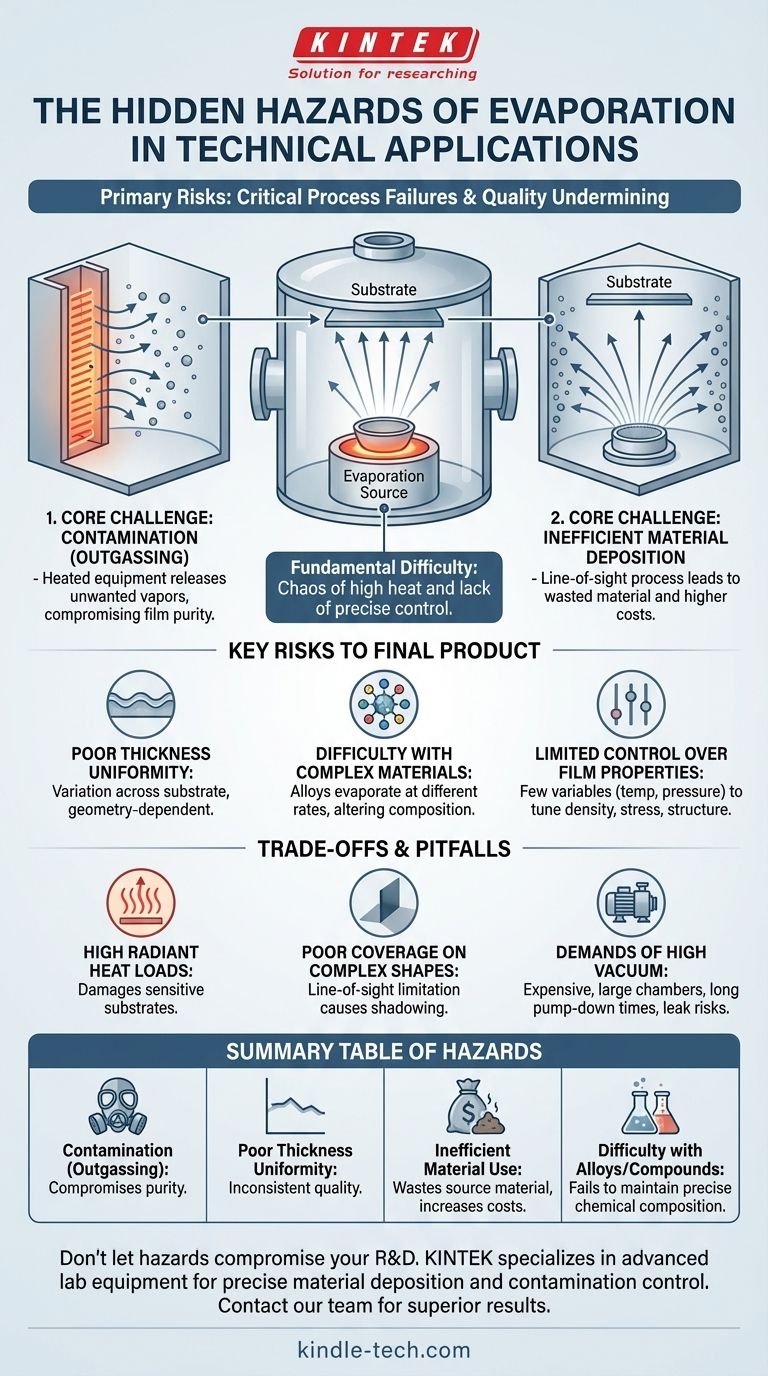

Die primären Gefahren der Verdampfung in technischen Anwendungen sind keine physischen Gefahren, sondern kritische Prozessfehler, die die Qualität des Endprodukts untergraben. Zu diesen Risiken gehören chemische Kontamination durch die Ausrüstung selbst, die Unfähigkeit, die Dicke und Gleichmäßigkeit des abgeschiedenen Materials zu kontrollieren, sowie erhebliche Ineffizienzen bei der Verwendung von Ausgangsmaterialien.

Die Verdampfung ist im Grunde ein schwer zu kontrollierender Prozess. Obwohl das Konzept einfach ist, führt seine Abhängigkeit von hoher Hitze zu einer chaotischen Umgebung, in der Kontamination, schlechte Oberflächenabdeckung und Materialinkonsistenzen häufige Gefahren für ein qualitativ hochwertiges Ergebnis darstellen.

Die Kernherausforderung: Mangelnde präzise Kontrolle

Die Verdampfung ist ein thermischer Prozess, bei dem ein Material in einem Vakuum erhitzt wird, bis seine Atome oder Moleküle verdampfen, durch die Kammer wandern und auf einer kühleren Oberfläche, dem sogenannten Substrat, kondensieren. Die „Gefahren“ ergeben sich aus der inhärenten Einfachheit und der rohen Natur dieser Methode.

Das Problem der Kontamination

In einer Hochvakuumbeschichtung beeinflusst die für die Verdampfung erforderliche intensive Hitze nicht nur das Ausgangsmaterial.

Diese heißen Objekte können ihre eigenen unerwünschten Dämpfe freisetzen, ein Prozess, der als Ausgasen bezeichnet wird. Diese streunenden Moleküle können während des Fluges mit Ihrem gewünschten Material reagieren, den Endfilm kontaminieren und seine Reinheit und Leistung beeinträchtigen.

Ineffiziente Materialabscheidung

Sobald Atome von der Quelle verdampfen, bewegen sie sich in einer geraden Linie in alle Richtungen. Dies ist ein „Sichtlinien“-Prozess.

Infolgedessen landet nur ein Bruchteil des verdampften Materials tatsächlich auf Ihrem Zielsubstrat. Ein erheblicher Teil beschichtet die Innenwände der Kammer, was Materialverschwendung bedeutet und zu höheren Betriebskosten und häufigeren Wartungsarbeiten führt.

Wesentliche Risiken für Ihr Endprodukt

Diese grundlegenden Kontrollprobleme führen zu spezifischen, greifbaren Risiken für die Qualität, Gleichmäßigkeit und Zusammensetzung des Materials, das Sie herzustellen versuchen.

Schlechte Dickenuniformität

Die durch Verdampfung abgeschiedene Beschichtung ist oft nicht gleichmäßig. Die Dicke kann über die Oberfläche des Substrats erheblich variieren, insbesondere über große Flächen.

Dieser Mangel an Gleichmäßigkeit ist eine direkte Folge der Geometrie zwischen Quelle und Substrat und stellt eine große Herausforderung für Anwendungen dar, die eine präzise und konsistente Schichtdicke erfordern.

Schwierigkeiten bei komplexen Materialien

Die Verdampfung ist besonders herausfordernd bei der Abscheidung von Verbindungen oder Legierungen, die aus mehreren Elementen bestehen.

Verschiedene Materialien haben unterschiedliche Schmelzpunkte und Dampfdrücke, was bedeutet, dass sie mit unterschiedlichen Geschwindigkeiten verdampfen. Dies macht es äußerst schwierig sicherzustellen, dass der abgeschiedene Endfilm die gleiche chemische Zusammensetzung (Stöchiometrie) wie das Ausgangsmaterial aufweist.

Begrenzte Kontrolle über die Filmeigenschaften

Im Vergleich zu fortschrittlicheren Abscheidungstechniken bietet die Verdampfung nur sehr wenige Variablen für die Prozesskontrolle – im Wesentlichen nur Temperatur und Druck.

Diese Einschränkung bedeutet, dass Sie nur wenig Einfluss darauf haben, wichtige Filmeigenschaften wie Dichte, Eigenspannung oder Kristallstruktur fein abzustimmen, die oft entscheidend für die Leistung des Endgeräts sind.

Verständnis der Kompromisse und Fallstricke

Obwohl die Verdampfung für bestimmte Anwendungen wirksam ist, ist es wichtig, die praktischen Einschränkungen und Konsequenzen bei der Wahl der Verdampfung zu verstehen.

Hohe Strahlungswärmebelastung

Die intensive Hitze, die von der Verdampfungsquelle erzeugt wird, strahlt in die gesamte Kammer ab. Diese hohe thermische Belastung kann empfindliche Substrate wie Kunststoffe oder bestimmte elektronische Komponenten leicht beschädigen.

Schlechte Abdeckung bei komplexen Formen

Da die Verdampfung ein Sichtlinienprozess ist, funktioniert sie schlecht beim Beschichten komplexer, dreidimensionaler Oberflächen.

Bereiche, die nicht in direkter Sichtlinie zur Quelle liegen, erhalten wenig bis gar keine Beschichtung, ein Phänomen, das als „Abschattung“ bekannt ist. Dies erfordert komplexe und kostspielige Drehvorrichtungen, um dies auch nur teilweise abzumildern.

Die Anforderungen des Hochvakuums

Das Erreichen der erforderlichen Hochvakuumbedingungen erfordert teure Kammern mit großem Volumen und leistungsstarke Pumpsysteme.

Dies stellt nicht nur eine erhebliche Kapitalinvestition dar, sondern bringt auch praktische Herausforderungen mit sich, wie lange Pumpzeiten zwischen den Läufen und das ständige Risiko von Vakuumlecks, die den Prozess ruinieren können.

Die richtige Wahl für Ihr Ziel treffen

Um diese Gefahren zu vermeiden, müssen Sie die Fähigkeiten der Verdampfung mit den spezifischen Anforderungen Ihres Projekts in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf einer einfachen, ein-elementigen Beschichtung auf einer ebenen Fläche liegt: Die Verdampfung kann eine kostengünstige Methode sein, vorausgesetzt, Sie können einige Schwankungen in der Schichtgleichmäßigkeit tolerieren.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Objekte oder der Erzielung hoher Gleichmäßigkeit liegt: Die Sichtliniengefahr macht die Verdampfung zu einer schlechten Wahl, und Sie sollten alternative Methoden wie das Sputtern in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung präziser Legierungen oder fortschrittlicher Verbindungen liegt: Die Schwierigkeit bei der Kontrolle der Materialzusammensetzung macht die Verdampfung sehr anspruchsvoll, und es sind mit ziemlicher Sicherheit anspruchsvollere Techniken erforderlich.

Indem Sie diese inhärenten Prozessgefahren verstehen, können Sie das richtige Werkzeug für Ihre Anwendung auswählen und Risiken für die Qualität und Leistung Ihres Endprodukts mindern.

Zusammenfassungstabelle:

| Gefahr | Auswirkung auf Prozess & Produkt |

|---|---|

| Kontamination (Ausgasen) | Beeinträchtigt die Reinheit und Leistung des Films. |

| Schlechte Dickenuniformität | Führt zu inkonsistenter Beschichtungsqualität. |

| Ineffiziente Materialnutzung | Verschwendet Ausgangsmaterial und erhöht die Kosten. |

| Schwierigkeiten bei Legierungen/Verbindungen | Kann die präzise chemische Zusammensetzung nicht aufrechterhalten. |

Lassen Sie nicht zu, dass Gefahren der Verdampfung Ihre F&E oder Produktion beeinträchtigen. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien und bietet Lösungen für präzise Materialabscheidung und Kontaminationskontrolle. Unsere Experten helfen Ihnen bei der Auswahl der richtigen Technologie, um gleichmäßige Beschichtungen und eine effiziente Materialnutzung zu gewährleisten. Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Laboranforderungen zu besprechen und überlegene Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Tisch-Vakuum-Gefriertrockner für Labore

Andere fragen auch

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien