Im Wesentlichen ist die primäre Einschränkung des DC-Sputterns seine Unfähigkeit, nicht-leitende oder dielektrische Materialien zu verarbeiten. Diese grundlegende Einschränkung ergibt sich, weil der Gleichstromprozess eine positive elektrische Ladung auf der Oberfläche eines isolierenden Targets aufbaut. Dieser Ladungsaufbau stößt schließlich die für das Sputtern verwendeten Ionen ab, was zu Prozessinstabilität, schädlichen elektrischen Lichtbögen und einem möglichen vollständigen Stopp des Abscheidungsprozesses führt.

Während das DC-Sputtern eine robuste und kostengünstige Methode zur Abscheidung leitfähiger Schichten ist, macht seine Abhängigkeit von einem konstanten elektrischen Potenzial es grundsätzlich inkompatibel mit isolierenden Materialien. Dies erzwingt eine kritische Wahl zwischen der Einschränkung Ihrer Materialauswahl und der Einführung komplexerer und teurerer Sputtertechnologien.

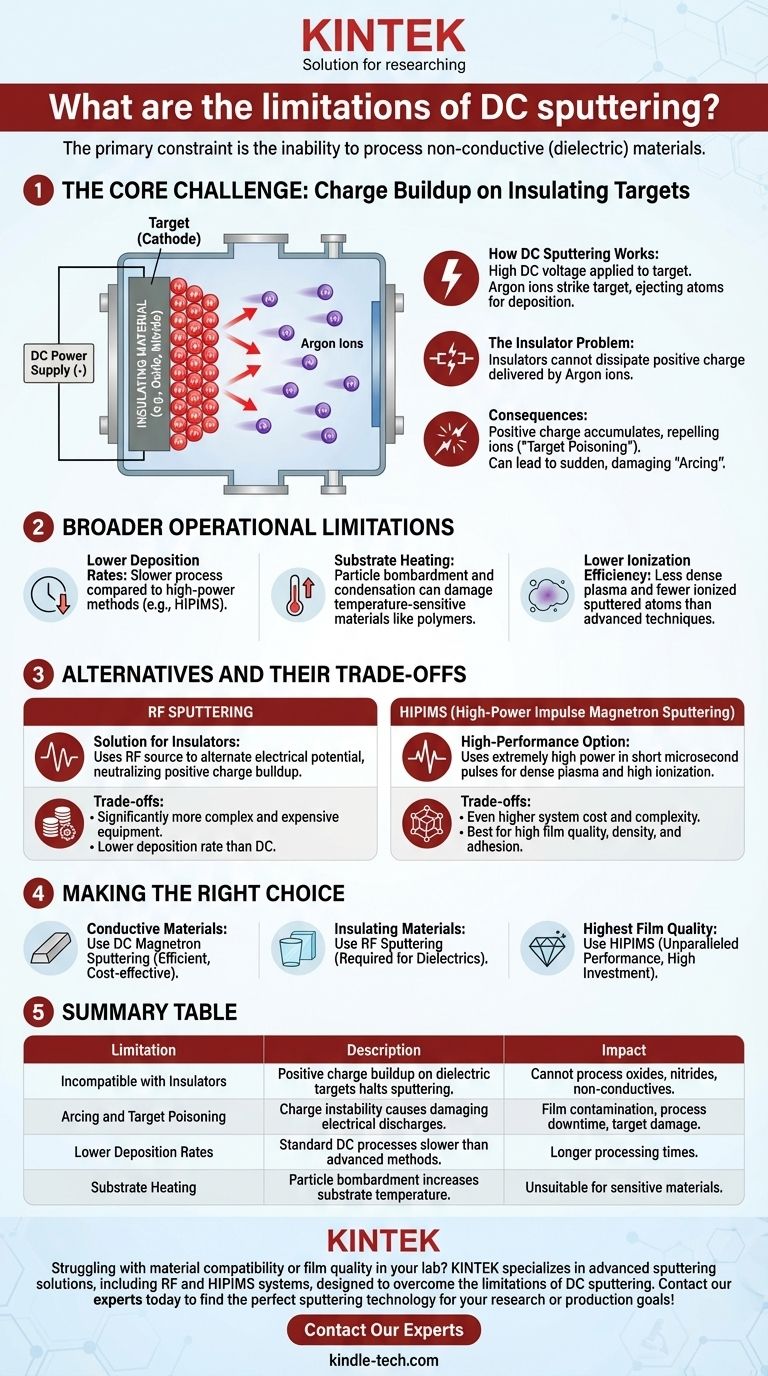

Die zentrale Herausforderung: Ladungsaufbau auf isolierenden Targets

Die Einschränkungen des DC-Sputterns sind kein Fehler der Technologie, sondern eine direkte Folge ihrer zugrunde liegenden Physik. Das Verständnis dieses Mechanismus ist der Schlüssel zur Auswahl der richtigen Abscheidungsmethode.

Wie DC-Sputtern funktioniert

In einem Standard-DC-Sputtersystem wird eine hohe Gleichspannung an das Material angelegt, das Sie abscheiden möchten, bekannt als das Target. Dieses Target fungiert als Kathode (negative Elektrode).

Inerte Gasionen, typischerweise Argon, werden aus dem Plasma beschleunigt und treffen auf dieses negativ geladene Target. Der Impulsübertrag dieser Kollision schleudert Atome vom Targetmaterial aus, oder "sputtert" sie, die dann zum Substrat wandern und sich dort als dünne Schicht abscheiden.

Das Isolatorproblem erklärt

Dieser Prozess funktioniert einwandfrei, solange das Targetmaterial elektrisch leitfähig ist. Ein leitfähiges Target kann die positive Ladung, die von den ankommenden Argonionen geliefert wird, leicht ableiten und so sein negatives Potenzial aufrechterhalten.

Wenn das Target jedoch ein Isolator ist (wie ein Oxid oder Nitrid), kann es diese Ladung nicht ableiten. Positive Ionen sammeln sich auf der Oberfläche des Targets an, neutralisieren und kehren schließlich seine Polarität um, sodass es positiv wird.

Konsequenzen: Lichtbögen und Targetvergiftung

Sobald die Targetoberfläche positiv geladen ist, beginnt sie, die einfallenden positiven Argonionen abzustoßen, anstatt sie anzuziehen. Dieser Effekt, manchmal als "Targetvergiftung" bezeichnet, reduziert oder stoppt den Sputterprozess drastisch oder vollständig.

Schlimmer noch, diese Ladungsinstabilität kann zu einer plötzlichen, katastrophalen Energieentladung führen, bekannt als Lichtbogenbildung. Lichtbögen können das Target beschädigen, den Film mit Verunreinigungen kontaminieren und den gesamten Abscheidungsvorgang stören.

Breitere betriebliche Einschränkungen

Abgesehen vom Problem mit Isolatoren weist das DC-Sputtern im Vergleich zu fortschrittlicheren Techniken weitere praktische Einschränkungen auf.

Geringere Abscheidungsraten

Obwohl effektiv, haben Standard-DC-Magnetron-Sputtern im Allgemeinen geringere Abscheidungsraten im Vergleich zu neueren, leistungsstarken Methoden. Dies kann zu längeren Prozesszeiten für dickere Schichten führen.

Substratheizung

Der Beschuss des Substrats durch Partikel und die Kondensation von gesputterten Atomen setzen Energie frei, wodurch sich das Substrat erwärmt. Dies kann ein erhebliches Problem sein, wenn Schichten auf temperaturempfindliche Materialien wie Polymere abgeschieden werden.

Geringere Ionisierungseffizienz

Das Plasma in einem DC-Sputtersystem hat eine relativ geringe Dichte, und ein kleiner Bruchteil des gesputterten Materials wird ionisiert. Fortschrittliche Techniken erzeugen ein viel dichteres Plasma, was die Filmeigenschaften wie Haftung, Dichte und Gleichmäßigkeit verbessern kann.

Alternativen und ihre Kompromisse verstehen

Um diese Einschränkungen zu überwinden, wurden andere Sputtertechnologien entwickelt. Jede löst ein spezifisches Problem, bringt aber ihre eigenen Komplexitäten und Kosten mit sich.

RF-Sputtern: Die Lösung für Isolatoren

Das Radiofrequenz-Sputtern (RF-Sputtern) löst das Problem des Ladungsaufbaus, indem es die DC-Stromversorgung durch eine RF-Quelle ersetzt. Diese wechselt das elektrische Potenzial am Target millionenfach pro Sekunde schnell.

Während des negativen Zyklus sputtern die Targets wie gewohnt. Während des kurzen positiven Zyklus ziehen sie Elektronen aus dem Plasma an, die die angesammelte positive Ladung effektiv neutralisieren. Dies ermöglicht das kontinuierliche, stabile Sputtern jedes Materials, einschließlich Isolatoren.

Die Kompromisse des RF-Sputterns

Diese Fähigkeit hat ihren Preis. RF-Systeme sind deutlich komplexer und teurer als ihre DC-Pendants. Sie erfordern Impedanzanpassungsnetzwerke und spezielle Hardware. Darüber hinaus hat das RF-Sputtern bei gleicher Leistungsaufnahme oft eine geringere Abscheidungsrate als das DC-Sputtern.

HIPIMS: Die Hochleistungsoption

Hochleistungs-Impuls-Magnetron-Sputtern (HIPIMS) verwendet einen anderen Ansatz. Es legt extrem hohe Leistung in sehr kurzen, mikrosekundenlangen Impulsen an das Target an.

Dies erzeugt ein unglaublich dichtes Plasma und einen hohen Ionisierungsgrad des gesputterten Materials. Die resultierenden Schichten sind außergewöhnlich dicht, glatt und weisen eine überlegene Haftung auf, was HIPIMS ideal für anspruchsvolle optische oder schützende Beschichtungsanwendungen macht. Der Kompromiss ist noch höhere Systemkosten und Komplexität.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung, DC-Sputtern oder eine fortschrittlichere Alternative zu verwenden, hängt vollständig von Ihrem Targetmaterial und den gewünschten Filmeigenschaften ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines leitfähigen Materials liegt (z. B. Metalle, transparente leitfähige Oxide): DC-Magnetron-Sputtern ist fast immer die effizienteste, zuverlässigste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines nicht-leitenden, isolierenden Materials liegt (z. B. Siliziumdioxid, Aluminiumnitrid): RF-Sputtern ist die erforderliche Technologie, obwohl Sie deren höhere Kosten und potenziell langsamere Raten berücksichtigen müssen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmqualität, Dichte und Haftung liegt: HIPIMS bietet eine unübertroffene Leistung, aber seien Sie auf eine erhebliche Investition in Ausrüstung und Prozessentwicklung vorbereitet.

Durch das Verständnis der grundlegenden Physik des Ladungsmanagements können Sie die Abscheidungstechnologie, die perfekt zu Ihren Materialanforderungen und Projektzielen passt, souverän auswählen.

Zusammenfassungstabelle:

| Einschränkung | Beschreibung | Auswirkung |

|---|---|---|

| Inkompatibel mit Isolatoren | Positiver Ladungsaufbau auf dielektrischen Targets stoppt das Sputtern. | Kann Oxide, Nitride oder andere nicht-leitende Materialien nicht verarbeiten. |

| Lichtbögen und Targetvergiftung | Ladungsinstabilität verursacht schädliche elektrische Entladungen. | Filmverunreinigung, Prozessausfallzeiten und potenzielle Targetschäden. |

| Geringere Abscheidungsraten | Standard-DC-Prozesse sind langsamer als fortschrittliche Methoden wie HIPIMS. | Längere Bearbeitungszeiten zur Erzielung der gewünschten Schichtdicke. |

| Substratheizung | Partikelbeschuss erhöht die Substrattemperatur. | Ungeeignet für temperaturempfindliche Materialien wie Polymere. |

Haben Sie in Ihrem Labor Schwierigkeiten mit Materialkompatibilität oder Filmqualität? KINTEK ist spezialisiert auf fortschrittliche Sputterlösungen, einschließlich RF- und HIPIMS-Systemen, die entwickelt wurden, um die Einschränkungen des DC-Sputterns zu überwinden. Ob Sie mit leitfähigen Metallen, empfindlichen Isolatoren arbeiten oder eine überlegene Filmhaftung benötigen, unsere Laborgeräte und Verbrauchsmaterialien sind auf Ihre spezifischen Abscheidungsanforderungen zugeschnitten. Kontaktieren Sie noch heute unsere Experten, um die perfekte Sputtertechnologie für Ihre Forschungs- oder Produktionsziele zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird