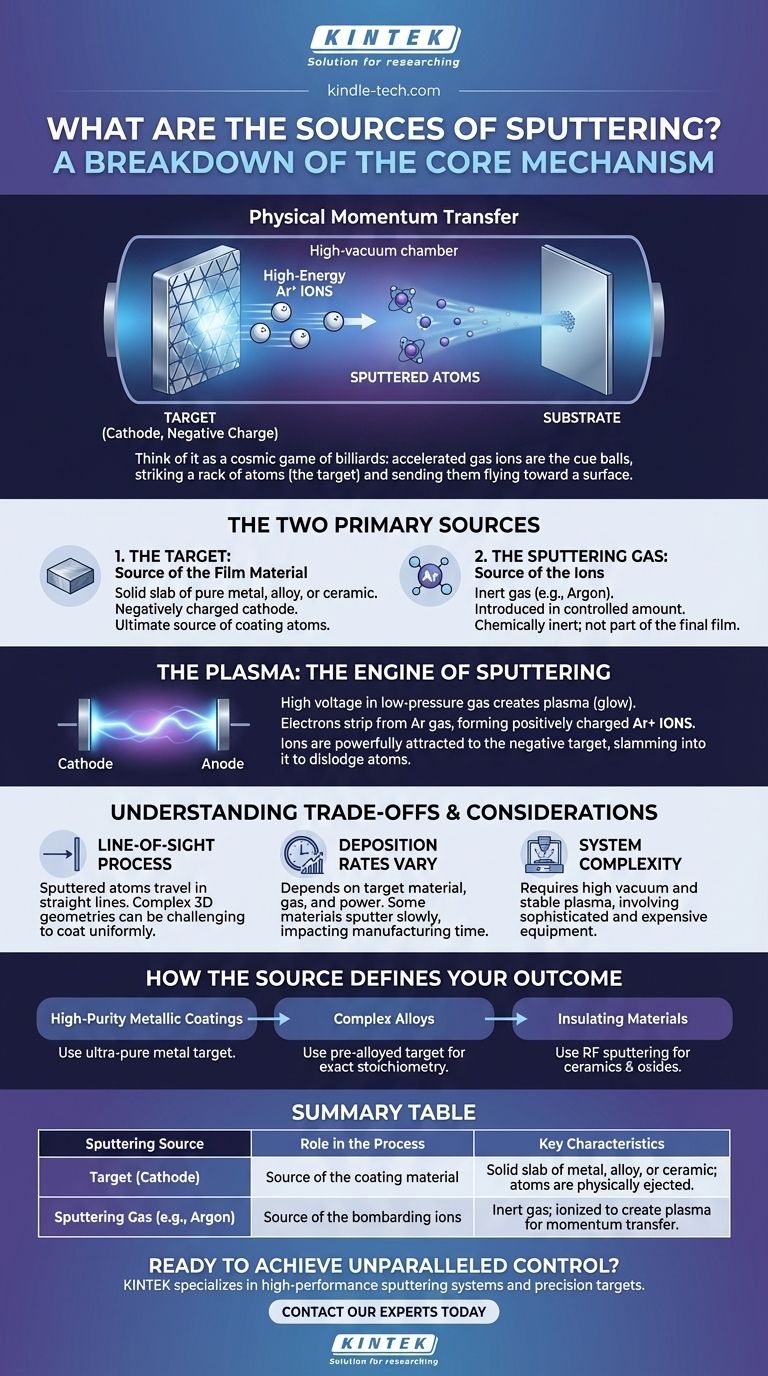

Kurz gesagt, die Quelle des gesputterten Materials ist ein festes „Target“, das physikalisch von hochenergetischen Ionen bombardiert wird. Diese Ionen, typischerweise aus einem Edelgas wie Argon erzeugt, wirken wie mikroskopische Sandstrahler, die Atome vom Targetmaterial lösen. Diese gelösten Atome bewegen sich dann durch ein Vakuum und lagern sich als dünne Schicht auf einer nahegelegenen Oberfläche, dem Substrat, ab.

Der Sputterprozess ist keine chemische Reaktion; es ist ein physikalischer Impulsübertrag. Stellen Sie es sich wie ein kosmisches Billardspiel vor, bei dem beschleunigte Gasionen die Spielbälle sind, die auf eine Ansammlung von Atomen (das Target) treffen und diese auf eine Oberfläche schleudern, um eine perfekt gleichmäßige Beschichtung zu bilden.

Sputtern: Eine Aufschlüsselung des Kernmechanismus

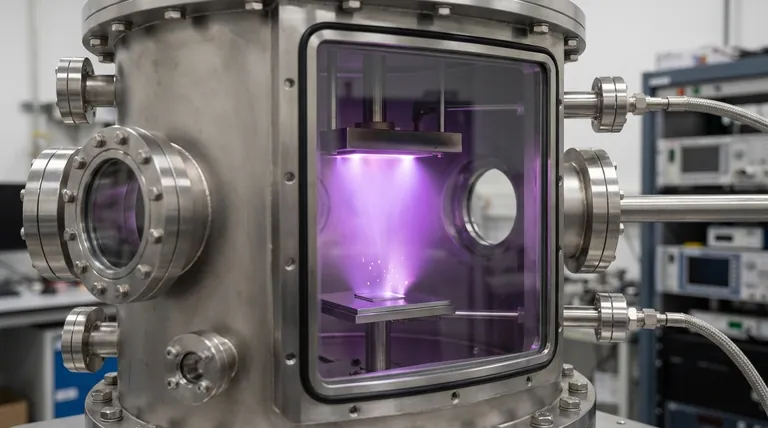

Sputtern ist eine hochkontrollierte und vielseitige Form der Physikalischen Gasphasenabscheidung (PVD). Der gesamte Prozess findet in einer Hochvakuumkammer statt, um die Reinheit und Integrität der resultierenden Schicht zu gewährleisten.

Das grundlegende Ziel ist es, Atome physikalisch aus einem Quellmaterial auszustoßen und sie präzise auf einem Substrat landen zu lassen. Dies wird erreicht, indem eine energiereiche Umgebung geschaffen wird, in der geladene Teilchen die Hauptarbeit leisten.

Die zwei primären „Quellen“ im Sputterprozess

Um zu verstehen, woher die endgültige Schicht stammt, müssen wir uns zwei unterschiedliche, aber voneinander abhängige Quellen ansehen: die Quelle des Schichtmaterials und die Quelle der Energie, die es freisetzt.

Das Target: Die Quelle des Schichtmaterials

Das Target ist eine feste Platte des Materials, das Sie als dünne Schicht abscheiden möchten. Dies ist die ultimative Quelle der Beschichtungsatome.

Dieses Target kann ein reines Metall, eine Legierung oder sogar eine Keramikverbindung sein. Es wird in der Vakuumkammer platziert und an eine Stromversorgung angeschlossen, die ihm eine negative elektrische Ladung verleiht, wodurch es zu einer Kathode wird.

Das Sputtergas: Die Quelle der Ionen

Ein Inertgas, am häufigsten Argon (Ar), wird in einer kleinen, kontrollierten Menge in die Vakuumkammer eingeleitet. Dieses Gas ist nicht Teil der endgültigen Schicht.

Sein einziger Zweck ist es, die Quelle der bombardierenden Partikel zu sein. Es wird gewählt, weil es schwer genug ist, Targetatome effektiv zu lösen, und chemisch inert ist, was bedeutet, dass es nicht mit dem Target oder der Schicht reagiert.

Das Plasma: Der Motor des Sputterns

Das Anlegen einer Hochspannung in der Niederdruckgasumgebung erzeugt ein Plasma, das oft als charakteristisches Leuchten sichtbar ist.

In diesem Plasma werden Elektronen von den Argongasatomen abgestreift, wodurch positiv geladene Argon-Ionen (Ar+) entstehen. Diese positiven Ionen werden nun stark von dem negativ geladenen Target angezogen.

Das elektrische Feld beschleunigt diese Ionen, wodurch sie mit erheblicher Kraft auf die Targetoberfläche prallen und Atome von ihr lösen oder „sputtern“.

Verständnis der Kompromisse und Überlegungen

Obwohl Sputtern eine leistungsstarke und präzise Technik ist, ist es wichtig, ihre Funktionsprinzipien zu verstehen, um ihre Grenzen zu erkennen.

Ein Line-of-Sight-Prozess

Gesputterte Atome bewegen sich relativ geradlinig vom Target zum Substrat. Während die Streuung im Gas eine gewisse Verteilung bewirkt, können tief liegende Merkmale oder komplexe 3D-Geometrien schwierig gleichmäßig zu beschichten sein.

Abscheidungsraten können variieren

Die Rate, mit der eine Schicht abgeschieden wird, hängt vom Targetmaterial, dem Sputtergas und der angelegten Leistung ab. Einige Materialien sputtern viel langsamer als andere, was sich auf die Fertigungszeit und die Kosten auswirken kann.

Systemkomplexität

Das Erreichen des notwendigen Hochvakuums und die Erzeugung eines stabilen Plasmas erfordern anspruchsvolle und teure Geräte. Der Prozess ist nicht so einfach wie chemisches Tauchen oder Galvanisieren.

Wie das Ausgangsmaterial Ihr Ergebnis definiert

Die Wahl des Targetmaterials und der Prozessparameter bestimmt direkt die Eigenschaften Ihrer endgültigen Dünnschicht.

- Wenn Ihr Hauptaugenmerk auf hochreinen Metallschichten liegt: Sputtern ist ideal, da Sie ein ultrareines Metalltarget verwenden können, um eine Schicht mit der gleichen Zusammensetzung zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Legierungen liegt: Sie können ein vorlegiertes Target verwenden, um sicherzustellen, dass die resultierende Schicht genau die gleiche Stöchiometrie wie die Quelle aufweist.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung mit Isoliermaterialien liegt: Sputtern (insbesondere HF-Sputtern) ist eine der wenigen Techniken, die hochwertige Schichten aus Materialien wie Keramiken und Oxiden effektiv abscheiden können.

Letztendlich bietet der Sputterprozess eine unvergleichliche Kontrolle über Schichtdicke, Reinheit und Gleichmäßigkeit durch präzises Management seiner Quellen.

Zusammenfassungstabelle:

| Sputterquelle | Rolle im Prozess | Hauptmerkmale |

|---|---|---|

| Target (Kathode) | Quelle des Beschichtungsmaterials | Feste Platte aus Metall, Legierung oder Keramik; Atome werden physikalisch ausgestoßen. |

| Sputtergas (z.B. Argon) | Quelle der bombardierenden Ionen | Inertgas; ionisiert zur Plasmaerzeugung für den Impulsübertrag. |

Bereit, eine unvergleichliche Kontrolle über Ihre Dünnschichtabscheidung zu erreichen?

KINTEK ist spezialisiert auf Hochleistungslaborgeräte, einschließlich Sputtersystemen und Verbrauchsmaterialien wie Präzisionstargets. Ob Ihr Fokus auf hochreinen Metallschichten, komplexen Legierungen oder isolierenden Keramiken liegt, unsere Lösungen sind darauf ausgelegt, die anspruchsvollen Anforderungen Ihres Labors zu erfüllen.

Kontaktieren Sie noch heute unsere Experten über unser Kontaktformular, um zu besprechen, wie wir Ihre Forschung und Entwicklung mit zuverlässiger, hochwertiger Sputtertechnologie verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

Andere fragen auch

- Wie funktioniert eine Molybdän-Verdampfungsquelle in einer Schwefelwasserstoffatmosphäre bei der Synthese von Molybdändisulfid-Dünnschichten?

- Wie dick ist die Sputterbeschichtung für SEM? Optimale Bildgebung & Analyse erreichen

- Was sind die drei Arten von Beschichtungen? Ein Leitfaden für Architektur-, Industrie- und Spezialbeschichtungen

- Wie beeinflusst die Prozesstemperatur die Filmdeposition und was sind ihre Grenzen? Abwägung zwischen Qualität und Wärmebeschränkungen

- Welche Abscheideverfahren bieten eine Lösung für temperaturempfindliche Materialien? PVD: Die sichere Alternative zu CVD