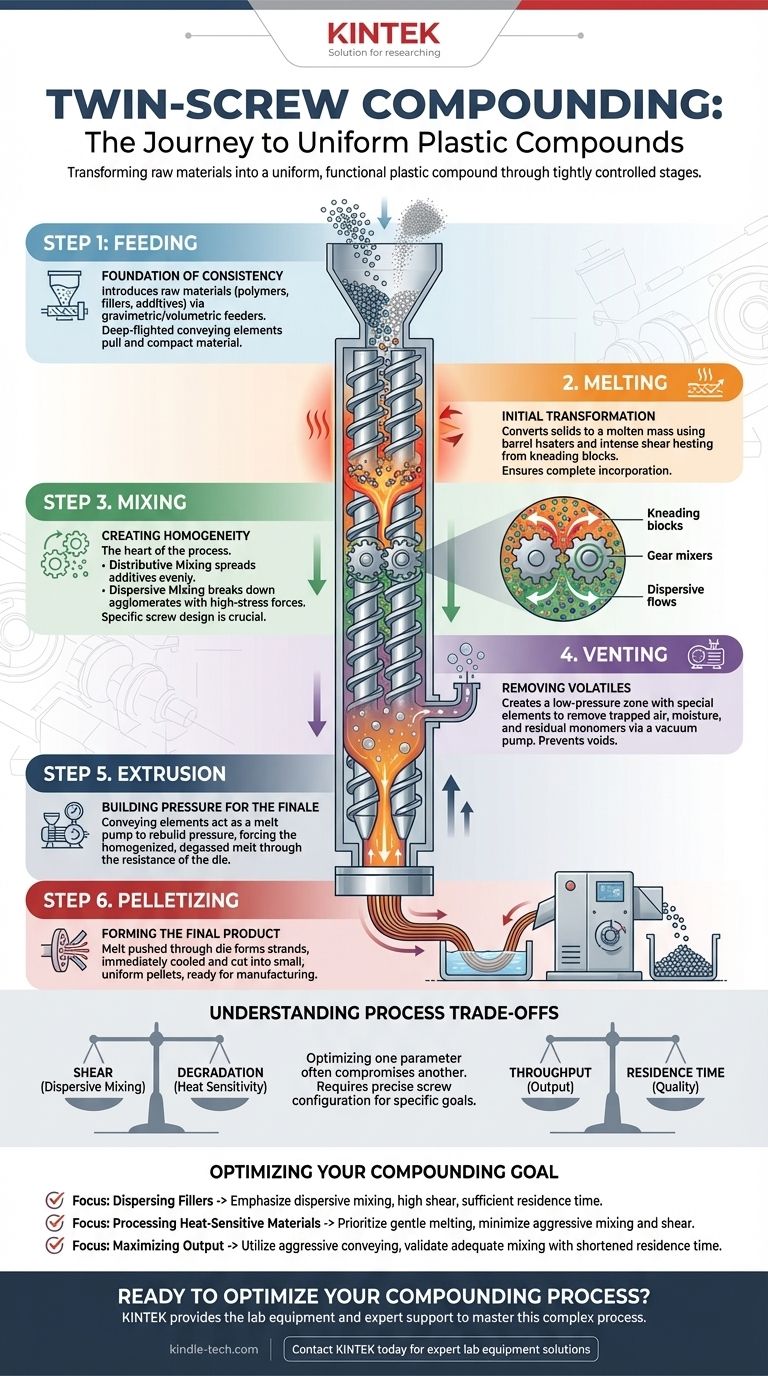

Beim Doppelschnecken-Compoundieren werden Rohmaterialien durch eine Reihe eng kontrollierter Stufen in einen homogenen, funktionalen Kunststoffcompound umgewandelt. Die grundlegenden Schritte sind Dosierung, Schmelzen, Fördern, Mischen, Entgasen und schließlich das Extrudieren des homogenisierten Produkts. Jede Stufe findet in einer bestimmten Zone des Extrudergehäuses statt, die durch den Aufbau der rotierenden Schneckenelemente vorgegeben wird.

Im Kern ist das Doppelschnecken-Compoundieren nicht nur Mischen; es ist ein hochtechnischer thermodynamischer und mechanischer Prozess. Er verwendet präzise konfigurierte Schneckenelemente, um die Umwandlung von Rohmaterialien in ein Endmaterial mit spezifischen, reproduzierbaren Eigenschaften zu steuern.

Eine Reise durch das Extrudergehäuse

Der Compoundierprozess kann als eine Reise visualisiert werden, die die Rohmaterialien vom Trichter bis zur Düse nehmen. Jeder Abschnitt der Doppelschnecken ist so konzipiert, dass er eine bestimmte Aufgabe zur Förderung dieser Umwandlung erfüllt.

Schritt 1: Dosierung – Die Grundlage der Konsistenz

Der Prozess beginnt mit der Einführung der Rohmaterialien – Polymere, Füllstoffe und Additive – in den Einfülltrichter des Extruders. Dies geschieht typischerweise mit einer gravimetrischen Dosieranlage, die Materialien nach Gewicht für maximale Genauigkeit dosiert, oder einer volumetrischen Dosieranlage, die nach Volumen dosiert.

Eine konsistente, stetige Zufuhrrate ist nicht verhandelbar für die Herstellung eines hochwertigen Compounds. Die anfänglichen Schneckenelemente sind als tiefgängige Förderelemente konzipiert, die Material aus dem Einfülltrichter ziehen und beginnen, es zu verdichten.

Schritt 2: Schmelzen – Die anfängliche Umwandlung

Nach dem Vortransport gelangt das Material in die Schmelzzone. Das Schmelzen wird durch zwei Hauptmechanismen erreicht: Wärmeleitung von den beheizten Gehäusewänden und, was noch wichtiger ist, durch Schmelzschubwärme, die durch die mechanische Wirkung der Schnecken erzeugt wird.

Knetblöcke oder andere spezialisierte Elemente erzeugen intensive Scherkräfte, die die festen Polymergranulate oder Pulver schnell in einen geschmolzenen Zustand umwandeln. Dieser Schritt ist entscheidend, um sicherzustellen, dass alle Komponenten zu einer einzigen, geschmolzenen Masse vereinigt werden.

Schritt 3: Mischen – Herstellung der Homogenität

Dies ist das Herzstück des Compoundierprozesses. Nach dem Schmelzen wird das Material intensivem Mischen unterzogen, um sicherzustellen, dass alle Inhaltsstoffe gleichmäßig verteilt sind. Es gibt zwei Arten des Mischens:

- Distributives Mischen: Dieser Prozess verteilt die Additivpartikel gleichmäßig in der Polymermatrix, ähnlich wie das Auflösen von Zucker in Wasser. Er stellt sicher, dass es keine additivreichen oder polymerreichen Bereiche gibt.

- Dispersives Mischen: Dieser Prozess wendet hohe Belastungskräfte an, um Agglomerate (Klumpen) von Additiven, wie Pigmenten oder Füllstoffen, in ihre Primärpartikel aufzubrechen. Knetblöcke mit engen Spalten sind hervorragend für die Dispersion geeignet.

Die Wahl und Reihenfolge der Mischelemente im Schneckendesign bestimmen die endgültige Qualität des Compounds.

Schritt 4: Entgasen – Entfernen unerwünschter flüchtiger Bestandteile

Viele Compoundierprozesse erfordern eine Entgasungs- oder Entflüchtigungsstufe. Dieser Abschnitt des Extruders ist mit speziellen Schneckenelementen konstruiert, die eine Niederdruckzone erzeugen.

Dieser Druckabfall ermöglicht es, unerwünschte flüchtige Bestandteile – wie eingeschlossene Luft, Feuchtigkeit oder Restmonomere – durch eine Vakuumpumpe aus dem Schmelzstrom abzusaugen. Dieser Schritt ist entscheidend, um Hohlräume im Endprodukt zu verhindern und die Materialeigenschaften zu verbessern.

Schritt 5: Extrusion – Aufbau von Druck für das Finale

Nach der Niederdruck-Entgasungszone müssen die Schnecken den Druck in der Schmelze erneut aufbauen. Dies wird durch einen letzten Satz von Förderelementen erreicht, die als Schmelzförderpumpe fungieren.

Dieser Druck ist notwendig, um den homogenisierten, entgasten geschmolzenen Kunststoff durch den Widerstand der letzten Komponente zu drücken: der Düse.

Schritt 6: Pelletieren – Formen des Endprodukts

Der letzte Schritt ist die Extrusion, bei der die unter Druck stehende Schmelze durch eine Düsenplatte gepresst wird, die eine oder mehrere kleine Öffnungen enthält. Dies bildet kontinuierliche Kunststoffstränge, oft als „Spaghetti“ bezeichnet.

Diese Stränge werden sofort abgekühlt, typischerweise in einem Wasserbad oder mit einem Wassernebel, und dann durch eine rotierende Messeranordnung in kleine Pellets geschnitten. Diese Pellets sind das fertige, verkaufsfähige Produkt, bereit für den Einsatz in nachfolgenden Herstellungsprozessen wie Spritzguss oder Profil-Extrusion.

Verständnis der Kompromisse

Der Compoundierprozess ist ein ständiger Balanceakt. Die Optimierung eines Parameters bedeutet oft, Kompromisse bei einem anderen einzugehen.

Scherung vs. Degradation

Hohe Scherkräfte sind ausgezeichnet für das dispersive Mischen, erzeugen aber auch erhebliche Wärme. Bei wärme- oder scherempfindlichen Polymeren kann übermäßige Scherung zu Kettenbrüchen führen und die Molekulargewichts- und physikalischen Eigenschaften des Materials verschlechtern.

Durchsatz vs. Verweilzeit

Die Erhöhung der Schneckendrehzahl erhöht den Maschinenausstoß (Durchsatz). Dies reduziert jedoch auch die Verweilzeit – die Zeit, die das Material im Extruder verbringt. Kürzere Verweilzeiten können zu unvollständigem Schmelzen, schlechtem Mischen oder unzureichender Entgasung führen, was die Produktqualität beeinträchtigt.

Die Bedeutung der Schneckenkonfiguration

Es gibt nicht die eine „richtige“ Schneckenauslegung. Die Anordnung, Art und Länge jedes Elements (Fördern, Kneten, Mischen) wird für eine bestimmte Formulierung und ein gewünschtes Ergebnis hochgradig angepasst. Ein Design, das für die Dispersion von Ruß optimiert ist, unterscheidet sich grundlegend von einem, das für das sanfte Mischen eines scherempfindlichen Biopolymers entwickelt wurde.

Anwendung dieses Wissens auf Ihr Compoundierziel

Ihr spezifisches Ziel bestimmt, wie Sie diese Stufen priorisieren und konfigurieren sollten.

- Wenn Ihr Hauptaugenmerk auf der Dispersion schwieriger Füllstoffe liegt: Ihr Prozess muss die dispersive Mischstufe mit hochscherenden Knetblöcken betonen und eine ausreichende Verweilzeit sicherstellen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hitzeempfindlicher Materialien liegt: Ihr Schneckendesign sollte sanftes Schmelzen und Fördern priorisieren und weniger aggressive Mischelemente verwenden, um die Schmelzschubwärme zu minimieren und Degradation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Ausstoßes liegt: Sie werden aggressive Förderelemente und höhere Schneckendrehzahlen verwenden, müssen jedoch validieren, dass die verkürzte Verweilzeit immer noch ein angemessenes Mischen und Entgasen ermöglicht, um die Qualitätsstandards zu erfüllen.

Das Verständnis dieser einzelnen Stufen macht Sie vom Maschinenbediener zum Prozessingenieur und befähigt Sie, Probleme zu beheben und die Endprodukteigenschaften Ihres Materials wirklich zu kontrollieren.

Zusammenfassungstabelle:

| Schritt | Hauptfunktion | Schlüsselgerät/Element |

|---|---|---|

| 1. Dosierung | Einführung von Rohmaterialien (Polymer, Füllstoffe, Additive) | Gravimetrische/Volumetrische Dosieranlage, Förderschnecke |

| 2. Schmelzen | Umwandlung von Feststoffen in eine Schmelze durch Wärme und Scherung | Gehäuseheizer, Knetblöcke |

| 3. Mischen | Gleichmäßige Verteilung und Dispersion von Additiven zur Homogenität | Knetblöcke, Mischelemente |

| 4. Entgasen | Entfernen unerwünschter flüchtiger Bestandteile (Luft, Feuchtigkeit) | Entlüftungsanschluss, Vakuumpumpe |

| 5. Extrusion | Aufbau von Druck, um die Schmelze durch die Düse zu drücken | Förderschnecke |

| 6. Pelletieren | Formen und Schneiden der Schmelze zu gleichmäßigen Pellets | Düse, Wasserbad, Pelletierer |

Bereit, Ihren Compoundierprozess zu optimieren und überlegene Materialeigenschaften zu erzielen?

Die präzise Kontrolle, die das Doppelschnecken-Compoundieren bietet, ist der Schlüssel zur Entwicklung von Hochleistungs-Kunststoffcompounds. Bei KINTEK sind wir darauf spezialisiert, Ihnen die Laborgeräte und die fachkundige Unterstützung zu liefern, die Sie benötigen, um diesen komplexen Prozess zu meistern.

Ob Sie schwierige Füllstoffe dispergieren, mit hitzeempfindlichen Polymeren arbeiten oder den Durchsatz maximieren möchten – unsere Lösungen sind auf Ihre spezifischen Laborherausforderungen zugeschnitten. Lassen Sie uns Ihnen helfen, die richtigen Geräte und Prozesse zu konfigurieren, um konsistente, qualitativ hochwertige Ergebnisse zu gewährleisten.

Kontaktieren Sie KINTEK noch heute, um Ihre Compoundierziele zu besprechen und herauszufinden, wie unsere Expertise im Bereich Laborgeräte Ihren Erfolg vorantreiben kann.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

- Professionelle Schneidwerkzeuge für Kohlepapier, Stoffmembran, Kupfer, Aluminiumfolie und mehr

- Hochscherhomogenisator für pharmazeutische und kosmetische Anwendungen

- Labor-Interner Kautschukmischer Kautschuk-Knetmaschine zum Mischen und Kneten

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

Andere fragen auch

- Was ist eine Kalandriermaschine? Veredelung von Materialoberflächen mit Präzision

- Was ist die Schusskapazität einer Spritzgießmaschine? Optimieren Sie Ihre Schussgröße für makellose Teile

- Was sind die zwei gängigsten Arten von Spritzgussverfahren? Thermoplaste vs. Duroplaste erklärt

- Was ist ein 3-Walzen-Walzwerk? Ein Leitfaden zur effizienten bidirektionalen Metallformung

- Was sind die Nachteile eines 4-Walzen-Gerüsts? Begrenzte Formkontrolle und Kantenfehler

- Was ist das Extrusionsblasformverfahren? Ein Leitfaden zur effizienten Herstellung von hohlen Kunststoffteilen

- Welcher Mischer wird in der pharmazeutischen Industrie eingesetzt? Wählen Sie die richtige Ausrüstung für Ihren Prozess

- Wofür werden Naturkautschukplatten verwendet? Entdecken Sie Haltbarkeit, Elastizität und Vibrationsdämpfung