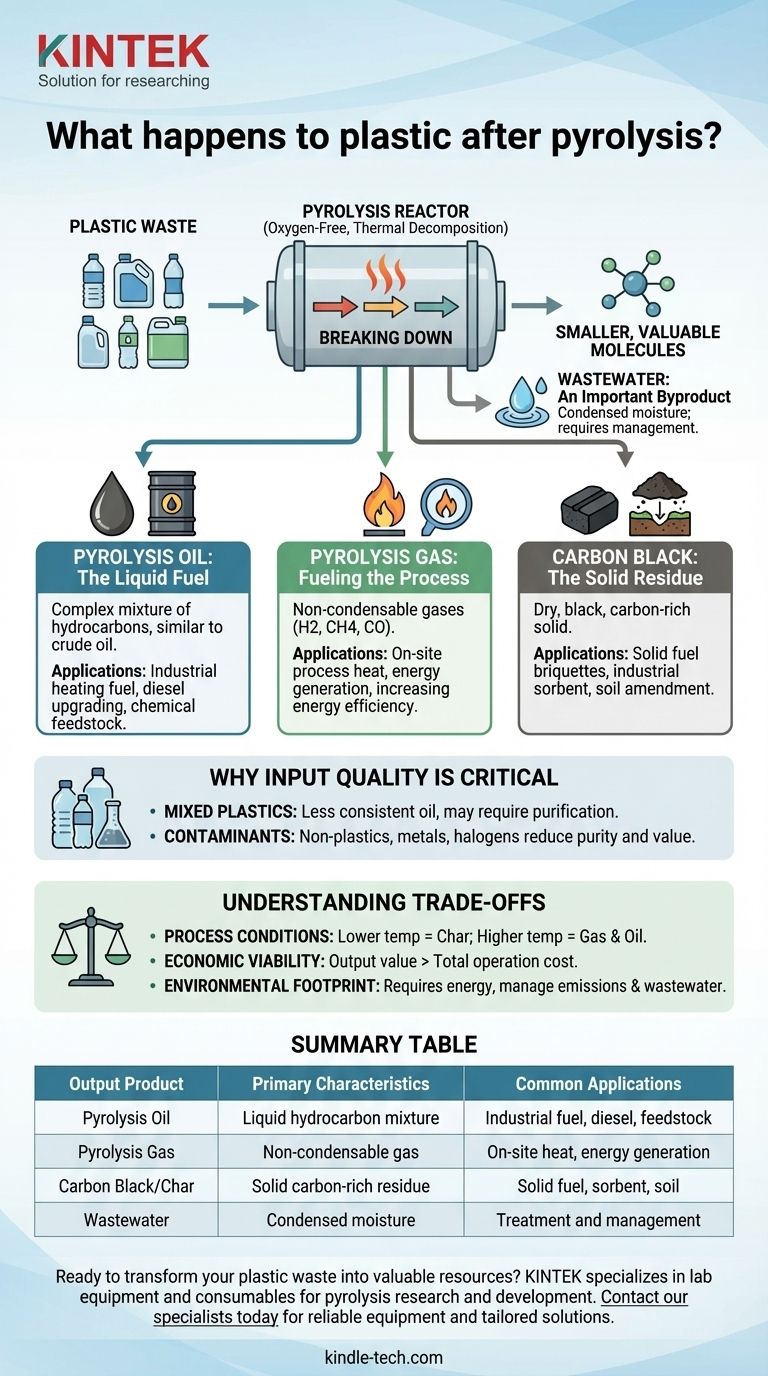

Wenn Kunststoff einer Pyrolyse unterzogen wird, wird er in einer sauerstofffreien Umgebung thermisch zersetzt, wodurch seine langen Polymerketten in kleinere, wertvollere Moleküle zerfallen. Dieser Prozess wandelt Kunststoffabfall grundlegend in drei Hauptprodukte um: ein flüssiges synthetisches Öl, ein nicht kondensierbares synthetisches Gas und eine feste, kohlenstoffreiche Kohle.

Die Kunststoffpyrolyse ist keine bloße Zerstörung; es ist ein chemischer Umwandlungsprozess. Sie dekonstruiert minderwertige Kunststoffabfälle und gewinnt sie als marktfähige Güter zurück, wobei die Qualität und der Anteil dieser Produkte vollständig vom eingehenden Kunststoff und den Prozessbedingungen abhängen.

Die drei Hauptprodukte der Kunststoffpyrolyse

Der Pyrolyseprozess sortiert die komplexe Chemie des Kunststoffs in unterschiedliche Gas-, Flüssig- und Feststoffströme. Jeder hat seine eigenen Eigenschaften und potenziellen Anwendungen.

Pyrolyseöl: Der flüssige Brennstoff

Dieses flüssige Produkt, oft als Pyrolyseöl oder „Bioöl“ bezeichnet, ist für viele Betreiber das wertvollste Ergebnis. Es ist eine komplexe Mischung von Kohlenwasserstoffen, die in vielerlei Hinsicht Rohöl ähnelt.

Dieses synthetische Öl kann direkt als industrieller Heizbrennstoff verwendet oder nach weiterer Raffination zu hochwertigeren Kraftstoffen wie Diesel aufgewertet oder mit Ausgangsstoffen für die Herstellung neuer Chemikalien und Kunststoffe vermischt werden.

Pyrolysegas: Befeuerung des Prozesses

Der Prozess erzeugt auch einen Strom nicht kondensierbarer Gase, die oft als Syngas oder Pyrolysegas bezeichnet werden. Dieses Gas ist reich an Verbindungen wie Wasserstoff, Methan und Kohlenmonoxid.

In den meisten modernen Pyrolyseanlagen wird dieses Gas nicht verschwendet. Es wird aufgefangen und vor Ort verbrannt, um die für den Betrieb des Pyrolyse-Reaktors erforderliche Wärmeenergie zu liefern, wodurch der Prozess energieeffizienter wird und die Abhängigkeit von externen Brennstoffquellen verringert wird.

Ruß: Der feste Rückstand

Nachdem die flüchtigen Bestandteile als Gas und Flüssigkeit ausgetrieben wurden, bleibt ein trockener, schwarzer, kohlenstoffreicher Feststoff zurück. Dieses Material ist als Ruß, Kohle oder Koks bekannt.

Seine Eigenschaften machen es nützlich als fester Brennstoff (oft zu Briketts gepresst), als industrielles Adsorptionsmittel zur Filtration oder als Bodenverbesserer in der Landwirtschaft. Die Menge an nicht-plastischen Verunreinigungen im ursprünglichen Abfallstrom landet größtenteils in diesem festen Anteil.

Abwasser: Ein wichtiges Nebenprodukt

Wenn der Kunststoff-Ausgangsstoff signifikante Feuchtigkeit enthält, wird diese während des Erhitzungsprozesses verdampft und als Abwasser kondensiert. Dieser Strom muss verwaltet und behandelt werden, was eine weitere Ebene zum Betriebsplan hinzufügt.

Warum die Qualität des Ausgangsmaterials entscheidend ist

Die zentrale Herausforderung und Chance bei der Kunststoffpyrolyse liegt in der Handhabung des Ausgangsmaterials. Die Art und Reinheit des Kunststoffabfalls bestimmen direkt die Ausbeute und Qualität der Endprodukte.

Das Problem gemischter Kunststoffe

Realistische Kunststoffabfälle sind selten ein einzelnes, reines Polymer. Eine Mischung verschiedener Kunststoffarten (z. B. PET, HDPE, PVC) zusammen mit Etiketten, Klebstoffen und Lebensmittelresten führt zu einem weniger konsistenten Pyrolyseöl, das möglicherweise intensiverer Reinigung bedarf.

Die Auswirkung von Verunreinigungen

Nicht-plastische Bestandteile wie Schmutz, Glas oder Metall pyrolisieren nicht. Stattdessen verbleiben sie im Reaktor und treten mit dem festen Ruß aus, was dessen Reinheit und Wert mindert. Halogene wie Chlor aus PVC-Kunststoff können auch korrosive Säuren in das System einbringen.

Erreichen einer konsistenten Qualität

Um diese Variabilität zu überwinden, investieren viele Betriebe in Vorbehandlungsschritte wie das Sortieren, Zerkleinern und Waschen der Kunststoffabfälle. Darüber hinaus können Nachpyrolyse-Technologien wie Ölreinigungsanlagen eingesetzt werden, um ein stabiles, hochwertiges Öl zu erzeugen, selbst wenn das Ausgangsmaterial variiert.

Verständnis der Kompromisse

Die Pyrolyse als „magische Kiste“ für Plastik zu betrachten, ist ein Fehler. Es handelt sich um einen industriellen chemischen Prozess mit spezifischen Kompromissen, die sowohl für den wirtschaftlichen als auch für den ökologischen Erfolg gemanagt werden müssen.

Prozessbedingungen bestimmen die Ausbeute

Betreiber können das Ergebnis „steuern“, indem sie die Prozessvariablen kontrollieren. Niedrigere Temperaturen und langsamere Erwärmungsraten neigen dazu, die Kohleproduktion zu begünstigen, während höhere Temperaturen und schnellere Verarbeitung die Gas- und Ölproduktion begünstigen. Das gewünschte Ergebnis bestimmt die optimalen Betriebsparameter.

Wirtschaftliche Tragfähigkeit

Die Geschäftsgrundlage für die Pyrolyse beruht auf einer einfachen Gleichung: Der Marktwert von Öl, Gas und Kohle muss die gesamten Betriebskosten übersteigen. Dazu gehören die Beschaffung des Ausgangsmaterials, die Vorbehandlung, der Energieverbrauch, die Wartung und die Entsorgung von Rückständen.

Ökologischer Fußabdruck

Obwohl die Pyrolyse ein wirksames Instrument ist, um Kunststoff von Deponien und Ozeanen fernzuhalten, benötigt der Prozess selbst Energie und hinterlässt einen ökologischen Fußabdruck. Eine ordnungsgemäße Bewirtschaftung von Emissionen und Nebenprodukten wie Abwasser ist unerlässlich, damit der Prozess ein Netto-Positivum darstellt.

Abgleich der Pyrolyseprodukte mit Ihrem Ziel

Um diese Technologie effektiv anzuwenden, müssen Sie zunächst Ihr primäres Ziel definieren.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Flüssigbrennstoff liegt: Sie müssen sich auf die Sicherstellung eines sauberen, konsistenten Ausgangsmaterials (wie sortierte Polyolefine) und die Optimierung Ihres Reaktors für eine hohe Ölausbeute konzentrieren.

- Wenn Ihr Hauptaugenmerk auf der maximalen Reduzierung des Abfallvolumens liegt: Sie können vielfältigere, gemischte Kunststoff-Ausgangsmaterialien akzeptieren, müssen jedoch einen klaren Plan für die Nutzung oder Entsorgung der erzeugten minderwertigeren Kohle und des Öls haben.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochwertiger chemischer Ausgangsstoffe liegt: Sie müssen stark in Vorbehandlungsanlagen für das Ausgangsmaterial und in Ölreinigungssysteme investieren, um die strengen Reinheitsanforderungen der chemischen Industrie zu erfüllen.

Letztendlich ist die Kunststoffpyrolyse eine Technologie, die unsere Wahrnehmung von Abfall neu gestaltet und eine hartnäckige Belastung in eine potenzielle Ressource verwandelt.

Zusammenfassungstabelle:

| Ausgabeprodukt | Haupteigenschaften | Häufige Anwendungen |

|---|---|---|

| Pyrolyseöl | Flüssige Kohlenwasserstoffmischung ähnlich Rohöl | Industrielle Heizbrennstoffe, Dieselproduktion, chemische Ausgangsstoffe |

| Pyrolysegas | Nicht kondensierbares Gas (Wasserstoff, Methan, CO) | Wärme für den Vor-Ort-Prozess, Energieerzeugung |

| Ruß/Kohle | Fester kohlenstoffreicher Rückstand | Feste Brennstoffbriketts, industrielles Adsorptionsmittel, Bodenverbesserer |

| Abwasser | Kondensierte Feuchtigkeit aus dem Ausgangsmaterial | Erfordert Behandlung und Management |

Bereit, Ihre Kunststoffabfälle in wertvolle Ressourcen umzuwandeln? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die Pyrolyse-Forschung und -Entwicklung. Ob Sie Prozessbedingungen optimieren, die Ausgabequalität analysieren oder Ihre Abläufe skalieren – unsere Präzisionsinstrumente und fachkundige Unterstützung helfen Ihnen, konsistente Ergebnisse mit hoher Ausbeute zu erzielen. Kontaktieren Sie noch heute unsere Spezialisten, um zu besprechen, wie wir Ihre Pyrolyseprojekte mit zuverlässigen Geräten und maßgeschneiderten Lösungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

Andere fragen auch

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten