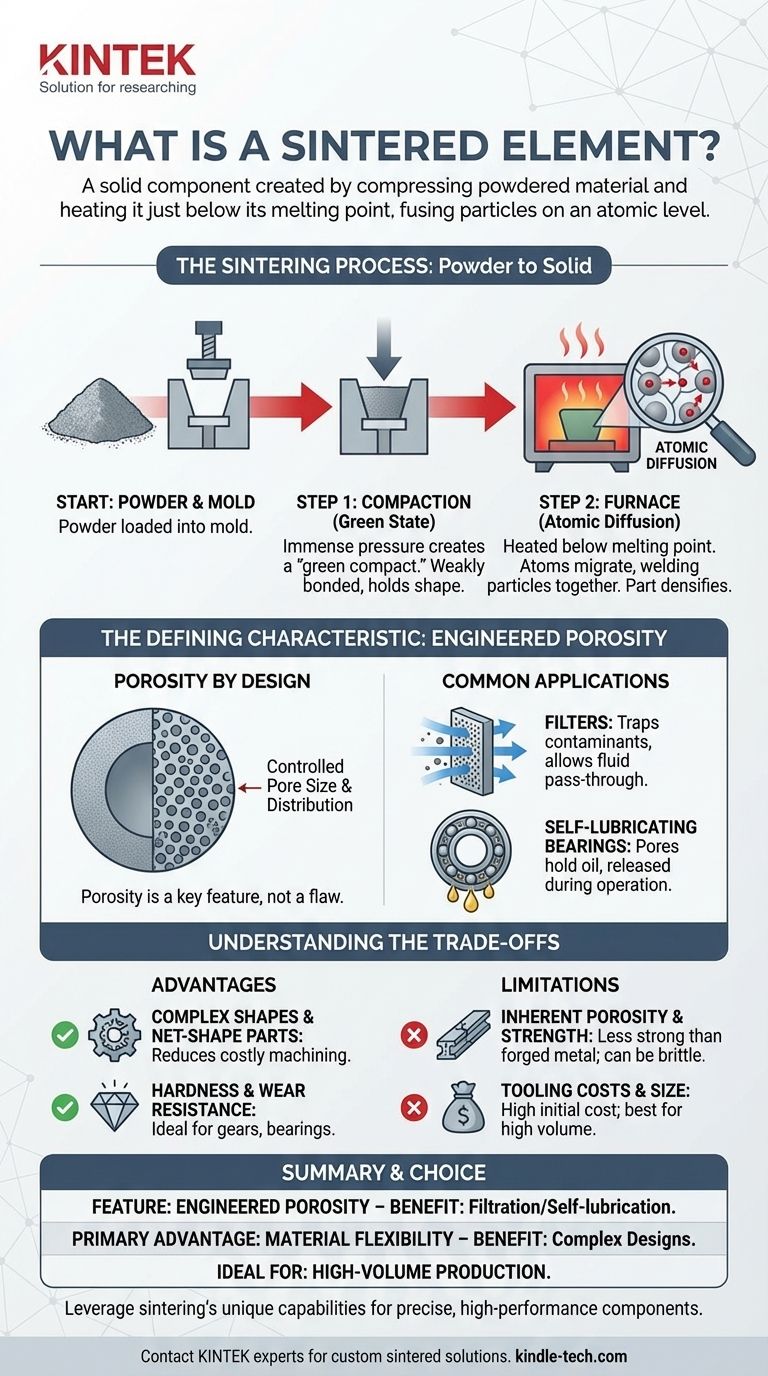

Im Wesentlichen ist ein Sinterelement ein fester Körper, der durch das Verdichten eines pulverförmigen Materials – wie Metall, Keramik oder Kunststoff – und dessen Erhitzen auf knapp unterhalb seines Schmelzpunktes hergestellt wird. Dieser Prozess bewirkt, dass die einzelnen Pulverpartikel auf atomarer Ebene miteinander verschmelzen und eine starke, starre Struktur bilden. Das definierende Merkmal eines Sinterelements ist, dass seine Dichte und Porosität für spezifische Anwendungen präzise eingestellt werden können.

Das Kernkonzept, das man verstehen muss, ist, dass beim Sintern ein fester Körper von Grund auf, Partikel für Partikel, aufgebaut wird, ohne das Material jemals zu schmelzen. Dieser einzigartige „Festkörperprozess“ gibt Ingenieuren eine präzise Kontrolle über die endgültige Struktur des Materials und ermöglicht die Herstellung von Komponenten mit Eigenschaften wie kontrollierter Porosität, die mit traditionellem Gießen oder Zerspanen oft nicht erreichbar sind.

Wie Sintern Pulver in einen Festkörper verwandelt

Die Herstellung eines Sinterelements ist ein mehrstufiger Prozess, der auf Druck und thermischer Energie beruht, um die Beschaffenheit eines pulverförmigen Materials grundlegend zu verändern.

Der Ausgangspunkt: Pulver und eine Form

Der Prozess beginnt mit einem feinen Pulver des gewählten Materials. Dieses Pulver wird sorgfältig in eine Matrize oder Form gefüllt, die die Negativform des Endteils aufweist.

Schritt 1: Verdichtung (Der „Grünling“-Zustand)

Im Inneren der Form wird ein enormer Druck auf das Pulver ausgeübt. Diese Verdichtung zwingt die Partikel in engen Kontakt und erzeugt ein zerbrechliches, schwach gebundenes Teil, das oft als „Grünling“ bezeichnet wird. Dieses Teil behält seine Form bei, besitzt aber nur eine sehr geringe strukturelle Festigkeit.

Schritt 2: Der Ofen (Atomare Diffusion)

Der Grünling wird vorsichtig aus der Form entnommen und in einen Hochtemperaturofen gegeben. Er wird auf eine bestimmte Temperatur erhitzt, die heiß genug ist, um die Atome anzuregen, aber unterhalb des Schmelzpunktes des Materials bleibt.

Der Fusionsmechanismus

Bei dieser erhöhten Temperatur findet ein als atomare Diffusion bezeichnetes Phänomen statt. Atome einzelner Partikel wandern über die Grenzen hinweg zu ihren Nachbarn und verschweißen die Partikel effektiv auf mikroskopischer Ebene miteinander. Alle temporären Bindemittel, die während der Verdichtung verwendet wurden, werden weggebrannt, und das Teil schrumpft und verdichtet sich zu einer endgültigen, festen Komponente.

Das definierende Merkmal: Technische Porosität

Im Gegensatz zu Guss- oder Schmiedemetallen, bei denen Porosität als Defekt betrachtet wird, ist sie bei Sinterelementen oft ein wichtiges Konstruktionsmerkmal.

Porosität durch Design, nicht durch Fehler

Da das Teil aus einzelnen Partikeln aufgebaut ist, bleibt in der Endstruktur ein Netzwerk mikroskopischer Poren zurück. Der Schlüssel liegt darin, dass die Größe und Verteilung dieser Poren mit bemerkenswerter Präzision gesteuert werden können.

Steuerung von Porengröße und Dichte

Durch die Anpassung der anfänglichen Pulvergröße, des Verdichtungsdrucks sowie der Temperatur und Dauer des Sinterprozesses können Hersteller die endgültige Dichte des Teils bestimmen. Dies ermöglicht die Herstellung von allem, von nahezu massiven Komponenten bis hin zu hochporösen, filterartigen Strukturen.

Häufige Anwendungen der Porosität

Diese technische Porosität ist die Grundlage für viele Anwendungen. Sinterelemente werden als Filter eingesetzt, wobei ihr kontrolliertes Porennetzwerk Flüssigkeiten passieren lässt und gleichzeitig Verunreinigungen zurückhält. Sie werden auch für selbstschmierende Lager verwendet, bei denen die Poren mit Öl imprägniert sind, das während des Betriebs freigesetzt wird.

Die Abwägungen verstehen

Die Wahl eines Sinterelements erfordert das Verständnis seiner starken Vorteile und seiner inhärenten Einschränkungen.

Der Vorteil: Komplexe Formen und Materialmischungen

Das Sintern eignet sich hervorragend zur Herstellung komplexer, nahezu maßhaltiger Teile mit hoher Präzision, wodurch die Notwendigkeit kostspieliger Nachbearbeitung drastisch reduziert oder eliminiert wird. Es ermöglicht auch die Herstellung von Teilen aus Materialien oder Materialkombinationen, die nicht durch Schmelzen legiert werden können.

Der Vorteil: Härte und Verschleißfestigkeit

Das fertige Sinterteil ist typischerweise sehr hart und verschleißfest, was diese Elemente ideal für Zahnräder, Lager und andere Komponenten macht, die Reibung ausgesetzt sind.

Die Einschränkung: Inhärente Porosität und Festigkeit

Obwohl sie stark sind, sind Sinterteile selten so fest wie eine vollständig dichte Komponente aus geschmiedetem oder gewalztem Metall. Die verbleibende Porosität, egal wie gering, kann eine Schwachstelle sein und das Teil anfälliger für Sprödigkeit und geringere Beständigkeit gegen Stoßbelastungen machen.

Die Einschränkung: Werkzeugkosten und Größe

Die für die Verdichtungsstufe erforderlichen Matrizen und Formen sind in der Herstellung teuer. Dies macht das Sintern am kosteneffizientesten für Großserienfertigungen, bei denen die anfänglichen Werkzeugkosten auf Tausende von Teilen verteilt werden können. Der Prozess ist auch typischerweise auf kleine und mittelgroße Komponenten beschränkt.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Herstellungsverfahrens hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf Filtration oder Selbstschmierung liegt: Sintern ist die ideale Wahl, da es eines der wenigen Verfahren ist, mit dem Sie die genaue Porosität einstellen können, die Ihre Anwendung erfordert.

- Wenn Ihr Hauptaugenmerk auf der kosteneffizienten Herstellung eines komplexen Teils in großen Stückzahlen liegt: Sintern ist ein ausgezeichneter Kandidat, da es nahezu maßhaltige Komponenten herstellt, die Materialabfall und Bearbeitungsaufwand minimieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Stoßfestigkeit liegt: Ein geschmiedetes oder vollständig bearbeitetes Bauteil aus einem massiven Block ist wahrscheinlich die geeignetere Wahl, da es die inhärente Porosität eines Sinterteils vermeidet.

Indem Sie die Prinzipien des Sinterns verstehen, können Sie seine einzigartigen Fähigkeiten nutzen, um technische Herausforderungen zu lösen, die andere Fertigungsverfahren nicht bewältigen können.

Zusammenfassungstabelle:

| Merkmal | Beschreibung | Vorteil |

|---|---|---|

| Prozess | Pulver wird verdichtet und unterhalb des Schmelzpunkts erhitzt. | Erzeugt komplexe, nahezu maßhaltige Teile mit minimalem Abfall. |

| Schlüsselmerkmal | Technische Porosität | Kann für Filtration oder Selbstschmierung ausgelegt werden. |

| Hauptvorteil | Material- und Formflexibilität | Ideal für schwer zu bearbeitende Materialien und komplizierte Designs. |

| Ideal für | Großserienfertigung kleiner bis mittlerer Teile. | Kosteneffizient für große Läufe nach der anfänglichen Werkzeuginvestition. |

Benötigen Sie eine präzise, leistungsstarke Komponente für Ihre Anwendung?

Bei KINTEK sind wir auf hochwertige Laborgeräte und Verbrauchsmaterialien spezialisiert, einschließlich kundenspezifischer Sinterelemente. Unsere Expertise in der Materialwissenschaft ermöglicht es uns, Komponenten mit den exakten Eigenschaften zu erstellen – wie kontrollierte Porosität für Filter oder selbstschmierende Lager –, die Ihr Labor oder Ihr Produktionsprozess erfordert.

Wir helfen Ihnen, die einzigartigen Vorteile des Sinterns zu nutzen, um komplexe technische Herausforderungen zu lösen, Kosten zu senken und die Effizienz zu steigern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie eine kundenspezifische Sinterlösung Ihren spezifischen Anforderungen zugutekommen kann.

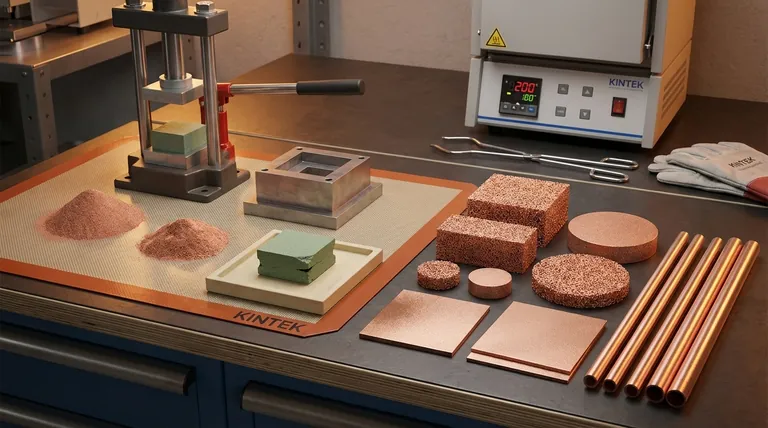

Visuelle Anleitung

Ähnliche Produkte

- Kupferschaum

- Hydraulische Membran-Laborfilterpresse für Laborfiltration

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Kundenspezifische PTFE-Teflonteile Hersteller für nicht standardmäßige Isolatoranpassung

Andere fragen auch

- Was sind die Eigenschaften von Kupferschaum? Erschließen Sie hochleistungsfähige thermische und elektrische Lösungen

- Wofür wird Kupferschaum verwendet? Ein Leitfaden für seine Hochleistungs-Thermo- und Energieanwendungen

- Wie können verschiedene Materialien unterschiedliche Wärmekapazitäten haben? Die mikroskopischen Geheimnisse der Energiespeicherung entschlüsseln

- Ist Kupferschaum sicher? Entdecken Sie die Fakten über seine antimikrobiellen und kühlenden Vorteile

- Welche Rolle spielt die Konvektion bei der Wärmeübertragung? Wärmeübertragung in Flüssigkeiten verstehen