In der Welt des Gießens ist ein Einsatz ein vorgeformtes Objekt, das in den Formhohlraum eingelegt wird, bevor das geschmolzene Material eingeführt wird. Wenn das Material erstarrt, bildet es sich um den Einsatz herum oder verbindet sich mit ihm, wodurch dieser zu einem integralen Bestandteil des Endstücks wird. Dies ermöglicht die Erstellung von Merkmalen oder die Integration unterschiedlicher Materialien, was mit einer einfachen Form allein schwierig oder unmöglich wäre.

Ein Einsatz ist nicht nur ein Teil der Form; er ist ein strategisches Werkzeug, das verwendet wird, um die inhärenten Grenzen des Gießens zu überwinden. Er ermöglicht die Schaffung komplexer interner Geometrien, mehrteiliger Komponenten und wartungsfreundlicherer, kostengünstigerer Werkzeuge.

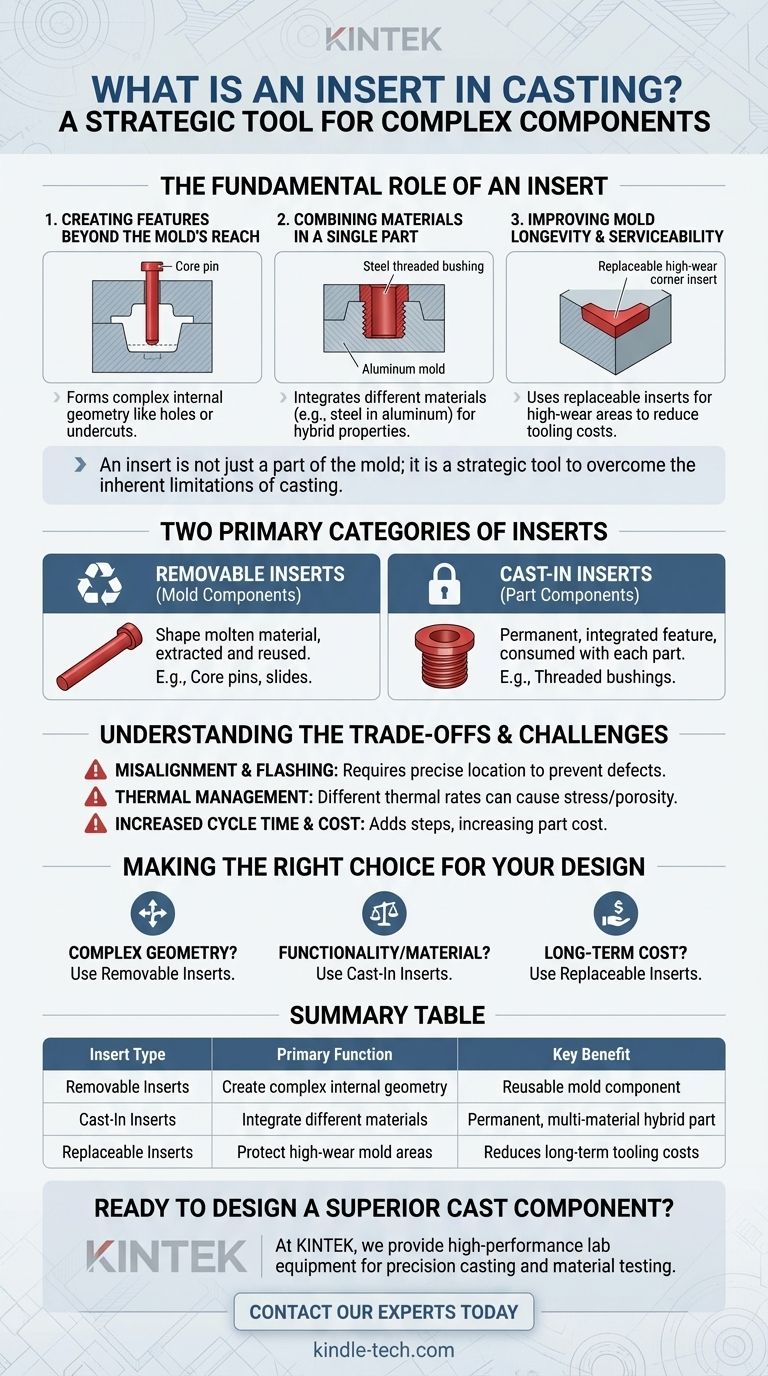

Die grundlegende Rolle eines Einsatzes

Das Verständnis von Einsätzen bedeutet, die Form als mehr als nur einen zu füllenden Hohlraum zu betrachten. Sie wird zu einer Vorrichtung für die Montage eines komplexeren Produkts in einem einzigen, schnellen Schritt.

Erstellung von Merkmalen jenseits der Reichweite der Form

Viele Gussteile erfordern interne Merkmale wie Löcher, Gewinde oder Kanäle. Während einige einfache Löcher durch das Zusammenfügen der beiden Formhälften erzeugt werden können, erfordert eine komplexe Innengeometrie einen Einsatz.

Ein häufiges Beispiel ist ein Kernstift. Dies ist eine einfache Stahlstange (ein Einsatz), die in die Form eingelegt wird. Geschmolzenes Metall fließt um ihn herum, und nachdem das Teil abgekühlt ist, wird der Stift entfernt, wodurch ein perfekt geformtes, glattes Loch zurückbleibt.

Kombination von Materialien in einem einzigen Teil

Hier bieten Einsätze einen immensen Mehrwert. Ein Einsatz aus einem anderen Material kann in die Form eingelegt werden, um ein permanenter Bestandteil der Endkomponente zu werden.

Dies erzeugt ein Hybridteil mit Eigenschaften, die mit einem einzigen Material nicht erreichbar sind. Beispielsweise kann eine stabile, verschleißfeste Stahlgewindebuchse in ein leichteres Aluminiumgehäuse eingegossen werden, wodurch dauerhafte Gewinde entstehen, ohne das gesamte Teil aus schwerem, teurem Stahl fertigen zu müssen.

Verbesserung der Lebensdauer und Wartungsfreundlichkeit der Form

Einige Merkmale eines Gussteils, wie scharfe Ecken oder dünne Stege, führen zu schnellem Verschleiß an der Form selbst. Die Bearbeitung dieser Merkmale direkt in einen großen, teuren Formblock einzubringen, ist ein Risiko.

Stattdessen können diese stark beanspruchten Merkmale als kleine, austauschbare Einsätze aus gehärtetem Werkzeugstahl konstruiert werden. Wenn das Merkmal verschleißt, ersetzen Sie nicht die gesamte Form – Sie tauschen einfach den kleinen, kostengünstigen Einsatz aus, was die langfristigen Werkzeugkosten drastisch reduziert.

Zwei Hauptkategorien von Einsätzen

Obwohl ihre Funktion variiert, fallen Einsätze in zwei Hauptklassen, je nachdem, ob sie beim Teil oder bei der Form verbleiben.

Herausnehmbare Einsätze (Formkomponenten)

Dies sind funktionale Teile des Werkzeugs, hergestellt aus langlebigen Materialien wie Werkzeugstahl. Ihre Aufgabe ist es, das geschmolzene Material zu formen, aber sie sind kein Bestandteil des Endprodukts.

Nachdem das Teil erstarrt ist, werden diese Einsätze aus dem Teil entnommen und für den nächsten Zyklus wiederverwendet. Kernstifte, Schieber zur Erzeugung von Hinterschneidungen und Logos sind allesamt Beispiele für herausnehmbare Einsätze.

„Eingegossene“ Einsätze (Teilkomponenten)

Diese Einsätze werden in die Form gelegt mit der Absicht, dass sie ein permanentes, integriertes Merkmal des Endprodukts werden. Sie werden im Prozess verbraucht und für jedes Teil wird ein neuer benötigt.

Häufige Beispiele sind elektrische Kontakte, Lagerflächen, verstärkende Strukturelemente und die bereits erwähnten Gewindebuchsen. Dieser Prozess wird oft als Einsatzgießen bezeichnet.

Verständnis der Kompromisse und Herausforderungen

Obwohl sie leistungsstark sind, erfordert die Verwendung von Einsätzen eine sorgfältige Konstruktion und führt Komplexitäten ein, die bewältigt werden müssen.

Das Risiko von Fehlausrichtung und Gratbildung

Der Einsatz muss beim Einspritzen von hochdruckflüssigem Metall sicher in der richtigen Position in der Form gehalten werden.

Jede leichte Bewegung oder Lücke kann dazu führen, dass das Metall „gratet“ oder in unbeabsichtigte Bereiche sickert, was Defekte verursacht und möglicherweise die Form beschädigt. Präzise Positionierungsmerkmale sind sowohl für den Einsatz als auch für die Form von entscheidender Bedeutung.

Komplexität des Wärmemanagements

Ein Einsatz, insbesondere einer aus einem anderen Material, erwärmt und kühlt sich mit einer anderen Geschwindigkeit ab als die umgebende Form und die geschmolzene Legierung.

Dieser Temperaturunterschied kann innere Spannungen im Endteil verursachen oder zu lokaler Porosität führen. Die Konstruktion der Kühlkanäle der Form muss die thermische Masse des Einsatzes berücksichtigen, um eine gleichmäßige Erstarrung zu gewährleisten.

Erhöhte Zykluszeit und Kosten

Der Vorgang des Einsetzens eines Einsatzes in die Form fügt dem Herstellungsprozess einen Schritt hinzu. Ob manuell durch einen Bediener oder automatisiert, es kostet Zeit.

Dies kann die Zykluszeit und die Kosten pro Teil im Vergleich zu einem einfacheren Gießprozess ohne Einsätze erhöhen. Der durch den Einsatz hinzugefügte Wert muss diese zusätzlichen Betriebskosten rechtfertigen.

Die richtige Wahl für Ihr Design treffen

Die Verwendung von Einsätzen ist eine Designentscheidung, die auf klaren Produktanforderungen basieren sollte.

- Wenn Ihr Hauptaugenmerk auf der Erstellung komplexer interner Geometrien liegt: Verwenden Sie herausnehmbare Einsätze wie Kernstifte und Schieber, um effizient Löcher, Kanäle oder Hinterschneidungen zu formen.

- Wenn Ihr Hauptaugenmerk auf der Hinzufügung von Funktionalität oder einem anderen Material liegt: Verwenden Sie eingegossene Einsätze wie Gewindebolzen oder gehärtete Verschleißflächen, um in einem einzigen Schritt eine robuste, mehrteilige Komponente zu erstellen.

- Wenn Ihr Hauptaugenmerk auf den langfristigen Herstellungskosten liegt: Gestalten Sie stark beanspruchte Merkmale Ihrer Form als austauschbare Einsätze, um kostspieligen Werkzeugwechsel und Ausfallzeiten zu vermeiden.

Letztendlich ermöglicht es Ihnen die Betrachtung von Einsätzen als strategisches Designelement, anspruchsvollere, funktionellere und kostengünstigere Gussteile zu erstellen.

Zusammenfassungstabelle:

| Einsatztyp | Hauptfunktion | Hauptvorteil |

|---|---|---|

| Herausnehmbare Einsätze | Erstellung komplexer Innengeometrien (Löcher, Hinterschneidungen) | Wiederverwendbare Formkomponente; effizient für komplexe Formen |

| Eingegossene Einsätze | Integration unterschiedlicher Materialien (z. B. Stahlgewinde in Aluminium) | Erzeugt ein permanentes, mehrteiliges Hybridteil |

| Austauschbare Einsätze | Schutz stark beanspruchter Bereiche der Form | Reduziert langfristige Werkzeugkosten und Ausfallzeiten |

Bereit, eine überlegene Gussteilkomponente zu entwerfen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung der Hochleistungs-Laborgeräte und Verbrauchsmaterialien, die für Präzisionsguss und Materialprüfung erforderlich sind. Ob Sie Prototypen mit Einsätzen erstellen oder die Produktion hochfahren, unsere Lösungen helfen Ihnen, eine präzise thermische Kontrolle und Materialanalyse zu erreichen.

Lassen Sie uns gemeinsam Ihren Gießprozess optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Labor- und Produktionsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Kupferschaum

- Labor-Hochdruck-Horizontalautoklav-Dampfsterilisator für Laboranwendungen

- Labor Hybrid Tissue Grinder

- Infrarotheizung Quantitative Flachpressform

- Desktop-Schnellautoklav-Sterilisator 35L 50L 90L für Laboranwendungen

Andere fragen auch

- Wie können verschiedene Materialien unterschiedliche Wärmekapazitäten haben? Die mikroskopischen Geheimnisse der Energiespeicherung entschlüsseln

- Welche Rolle spielt die Konvektion bei der Wärmeübertragung? Wärmeübertragung in Flüssigkeiten verstehen

- Welche Faktoren beeinflussen die Wärmeübertragung? Meistern Sie die Schlüsselvariablen für optimale thermische Leistung

- Ist Kupferschaum sicher? Entdecken Sie die Fakten über seine antimikrobiellen und kühlenden Vorteile

- Welche elektrostatischen Schutzmaßnahmen sollten bei der Verwendung von Nickel- und Kupferschaum ergriffen werden? Wesentliche ESD-Sicherheitsprotokolle