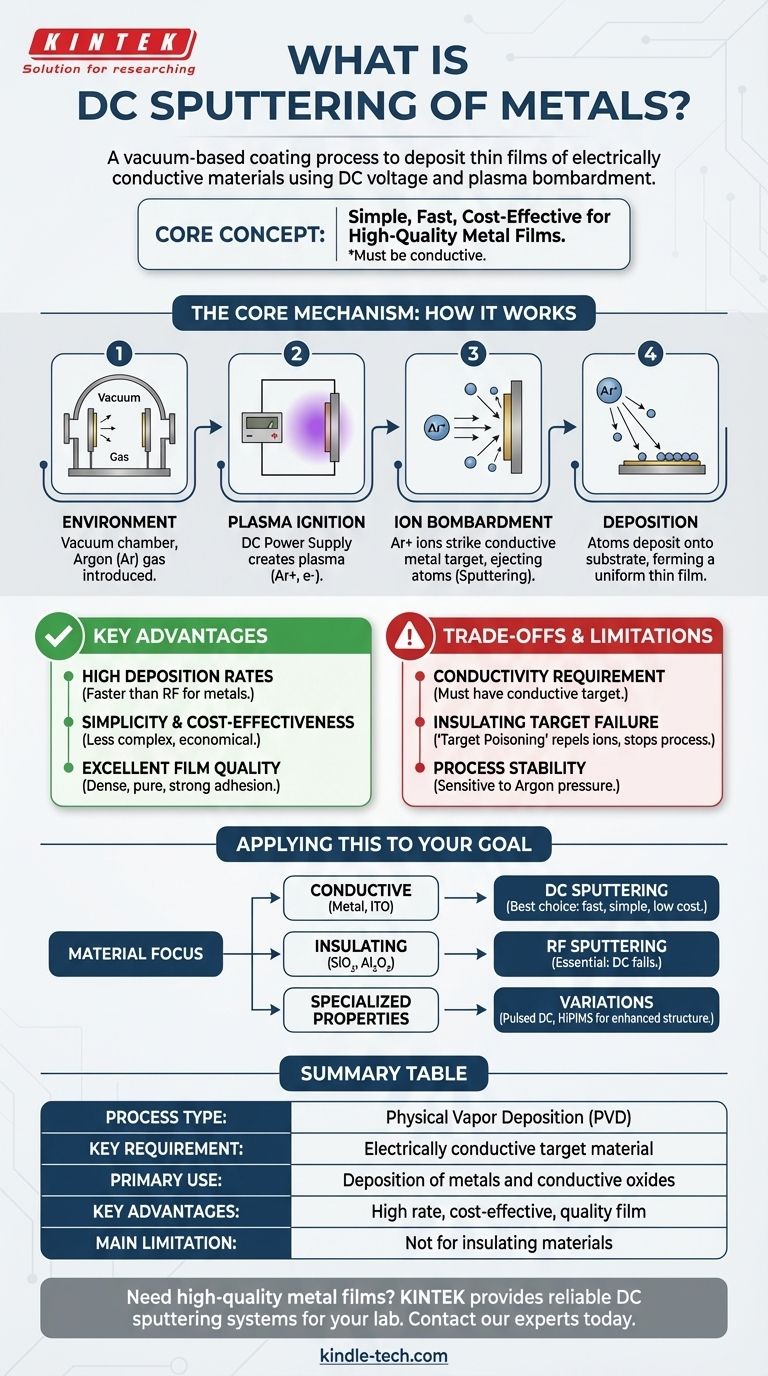

Im Kern ist das DC-Sputtern ein vakuumbasiertes Beschichtungsverfahren, das zur Abscheidung dünner Schichten elektrisch leitfähiger Materialien verwendet wird. Es funktioniert, indem ein Plasma erzeugt und eine Gleichspannung (DC) verwendet wird, um ein Ausgangsmaterial, das sogenannte "Target", mit Ionen zu bombardieren. Diese Bombardierung schleudert Atome physisch aus dem Target, die dann wandern und sich auf einem "Substrat" ablagern, wodurch eine gleichmäßige, hochreine Dünnschicht entsteht.

Das zentrale Konzept ist, dass das DC-Sputtern eine einfache, schnelle und kostengünstige Methode zur Abscheidung hochwertiger Metallfilme ist. Seine primäre und wichtigste Einschränkung ist, dass es nur für Materialien funktioniert, die Elektrizität leiten können.

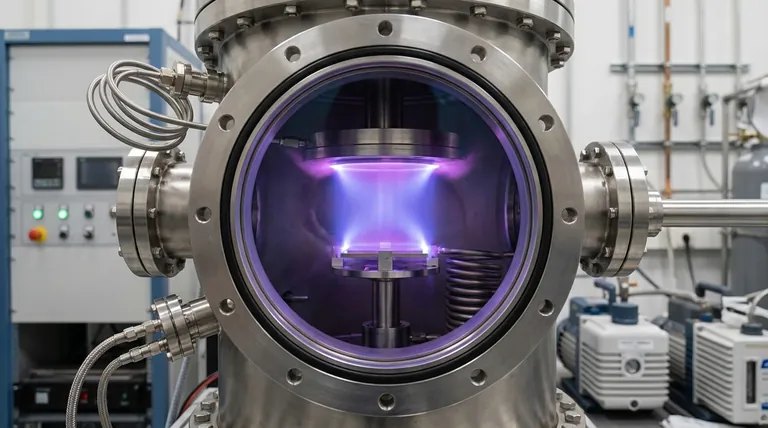

Der Kernmechanismus: Wie DC-Sputtern funktioniert

Um zu verstehen, warum DC-Sputtern so weit verbreitet für Metalle eingesetzt wird, ist es wichtig, den schrittweisen physikalischen Prozess in der Vakuumkammer zu visualisieren.

Schritt 1: Die Umgebung schaffen

Der Prozess beginnt damit, das Ausgangsmaterial (Target) und das zu beschichtende Objekt (Substrat) in eine Vakuumkammer zu legen. Die Kammer wird auf einen sehr niedrigen Druck evakuiert, um Verunreinigungen zu entfernen.

Anschließend wird eine geringe Menge eines Inertgases, fast immer Argon (Ar), in die Kammer geleitet.

Schritt 2: Das Plasma zünden

Eine Hochspannungs-Gleichstrom (DC)-Stromversorgung wird angeschlossen, die dem Metalltarget eine große negative Ladung zuführt. Die Kammerwände oder eine separate Anode werden auf Erdpotential gehalten (positiv relativ zum Target).

Dieses starke elektrische Feld energetisiert das Argongas, entreißt den Argonatomen Elektronen und erzeugt eine Mischung aus positiven Argonionen (Ar+) und freien Elektronen. Dieses ionisierte Gas wird als Plasma bezeichnet, das oft violett oder blau leuchtet.

Schritt 3: Ionenbombardement und Auswurf

Die positiv geladenen Argonionen (Ar+) werden durch das elektrische Feld stark in Richtung des negativ geladenen Metalltargets beschleunigt.

Diese hochenergetischen Ionen kollidieren mit erheblicher Kraft mit der Targetoberfläche. Der Aufprall überträgt Impuls auf die Targetatome, wodurch diese gelöst und von der Oberfläche ausgestoßen werden. Dieser Ausstoßprozess ist das "Sputtern".

Schritt 4: Abscheidung und Filmwachstum

Die gesputterten Atome vom Target bewegen sich in geraden Linien durch die Niederdruckkammer, bis sie auf das Substrat treffen.

Bei der Ankunft kondensieren diese Atome auf der Oberfläche des Substrats und bauen sich allmählich Schicht für Schicht auf, um eine dichte und hochgleichmäßige Dünnschicht zu bilden.

Hauptvorteile für die Metallabscheidung

DC-Sputtern ist nicht nur eine Option für Metalle; für viele Anwendungen ist es aufgrund seiner deutlichen Vorteile die bevorzugte Methode.

Hohe Abscheideraten

Für die meisten Metalle ist das DC-Sputtern deutlich schneller als alternative Techniken wie das RF- (Radiofrequenz-) Sputtern. Dieser hohe Durchsatz macht es ideal für die industrielle Produktion.

Einfachheit und Kosteneffizienz

Die für ein DC-System benötigte Stromversorgung und Ausrüstung sind weniger komplex und daher kostengünstiger als die für RF-Systeme erforderlichen. Dies macht es zu einer zugänglichen und wirtschaftlichen Wahl.

Hervorragende Filmqualität

Der Prozess erzeugt Filme, die sehr dicht, rein und gut am Substrat haften. Die Dicke des Films kann durch Anpassen von Parametern wie Leistung, Zeit und Gasdruck präzise gesteuert werden.

Verständnis der Kompromisse und Einschränkungen

Keine Technik ist perfekt. Die Stärken des DC-Sputterns sind direkt mit seiner kritischen Einschränkung verbunden.

Die Leitfähigkeitsanforderung

Dies ist die wichtigste Erkenntnis. Die Gleichspannung erfordert einen leitfähigen Pfad, um zu funktionieren. Das Target muss Elektrizität leiten können, um seine negative Ladung aufrechtzuerhalten und die positive Ladung der ankommenden Ionen abzuleiten.

Fehler bei isolierenden Targets

Wenn Sie versuchen, DC-Sputtern an einem isolierenden Material (wie einer Keramik oder einem Oxid) anzuwenden, baut sich sofort positive Ladung von den Argonionen auf der Targetoberfläche auf. Dieser Effekt, bekannt als "Targetvergiftung", stößt nachfolgende positive Ionen ab und stoppt den Sputterprozess effektiv.

Prozessstabilität

Obwohl robust, ist der Prozess empfindlich gegenüber dem Argongasdruck. Ein zu hoher Druck kann zu übermäßiger Gasstreuung und geringerer Filmqualität führen, während ein zu niedriger Druck es schwierig machen kann, das Plasma aufrechtzuerhalten.

Wie Sie dies auf Ihr Ziel anwenden können

Ihre Wahl der Sputtertechnik hängt ausschließlich von dem Material ab, das Sie abscheiden müssen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines leitfähigen Metalls oder eines transparenten leitfähigen Oxids (wie ITO) liegt: DC-Sputtern ist aufgrund seiner Geschwindigkeit, Einfachheit und geringen Kosten fast immer die richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines isolierenden Materials (wie SiO₂, Al₂O₃ oder TiN) liegt: Sie müssen RF-Sputtern verwenden, da eine Gleichspannung auf einem nichtleitenden Target nicht aufrechterhalten werden kann.

- Wenn Ihr Hauptaugenmerk auf der Erzielung spezialisierter Filmeigenschaften für fortgeschrittene Anwendungen liegt: Möglicherweise müssen Sie Variationen wie gepulstes DC-Sputtern oder Hochleistungs-Impulsmagnetron-Sputtern (HiPIMS) für eine verbesserte Filmdichte und Strukturkontrolle untersuchen.

Durch das Verständnis dieser grundlegenden Unterscheidung können Sie die effektivste Abscheidungstechnologie für Ihr spezifisches Material und Ihre Anwendung sicher auswählen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Hauptanforderung | Targetmaterial muss elektrisch leitfähig sein |

| Primäre Verwendung | Abscheidung von Metallen und leitfähigen Oxiden |

| Hauptvorteile | Hohe Abscheideraten, Kosteneffizienz, hervorragende Filmqualität |

| Haupteinschränkung | Kann nicht für isolierende Materialien verwendet werden |

Müssen Sie eine hochwertige Metallschicht abscheiden? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige DC-Sputtersysteme für Ihre Laboranforderungen. Unsere Lösungen liefern die Geschwindigkeit, Einfachheit und hervorragende Filmqualität, die Sie für leitfähige Beschichtungen benötigen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifische Anwendung unterstützen und die Fähigkeiten Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

Andere fragen auch

- Wie werden Dünnschichten hergestellt? Ein Leitfaden zu chemischen und physikalischen Abscheidungsmethoden

- Was sind die Prozessparameter der chemischen Gasphasenabscheidung (CVD)? Meistern Sie CVD für überlegene Dünnschichten

- Was sind Beispiele für Deposition-Gase? Entdecken Sie Schlüsselgase, die sich direkt in einen Feststoff umwandeln

- Was ist Sputtern in der Plasmaphysik? Ein Leitfaden zur Präzisions-Dünnschichtabscheidung

- Was ist die vollständige Form von HFCVD? Ein Leitfaden zur Heißdraht-chemischen Gasphasenabscheidung

- Was bedeutet Abscheidung (Deposition) in der Chemie? Baumaterialien aus Gas für fortschrittliche Technologie

- Was ist chemische Gasphasenabscheidung in der technischen Chemie? Ein Leitfaden für Hochleistungs-Dünnschichten

- Was sind die Vorteile von ALD? Erreichen Sie Präzision auf atomarer Ebene für überlegene Dünnschichten