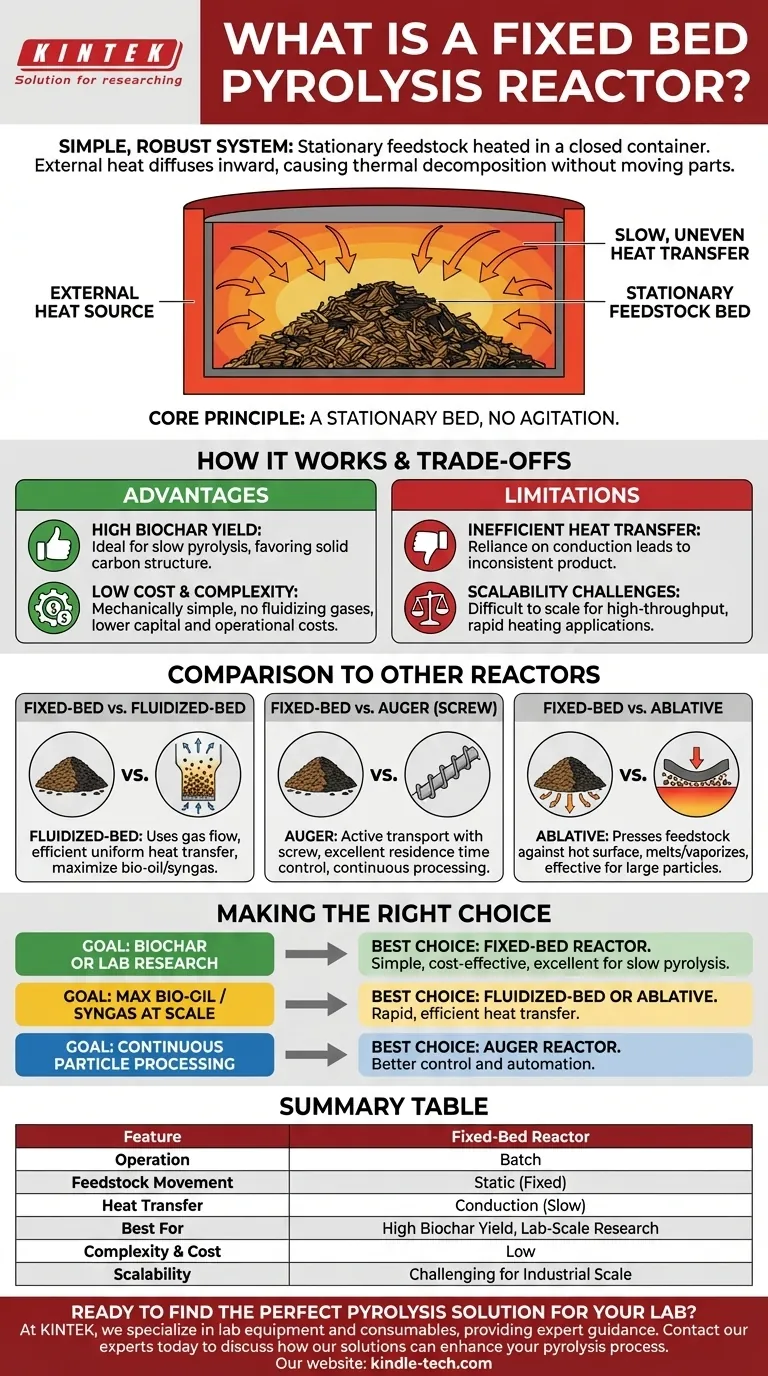

Im Wesentlichen ist ein Festbett-Pyrolyse-Reaktor ein einfaches und robustes System, bei dem eine stationäre Masse von Ausgangsmaterial oder Substrat in einem geschlossenen Behälter erhitzt wird. Die Wärme wird von außen an das Gefäß angelegt und diffundiert langsam nach innen, wodurch das Material thermisch zersetzt wird, ohne dass komplexe bewegliche Teile oder fluidisierende Gase erforderlich sind.

Das entscheidende Merkmal eines Festbettreaktors ist seine betriebliche Einfachheit und sein statisches Design. Dies macht ihn hochwirksam für die Herstellung von fester Biokohle durch langsame Pyrolyse, aber aufgrund von Einschränkungen bei der Wärmeübertragung weniger effizient für die Erzeugung von flüssigen Bio-Ölen im industriellen Maßstab.

Wie der Festbettreaktor funktioniert

Ein Festbettreaktor ist eine der unkompliziertesten Konstruktionen für die Pyrolyse, die nach einem klaren und direkten Prinzip arbeitet.

Das Kernprinzip: Ein stationäres Bett

Das Ausgangsmaterial wird in den Reaktor geladen, wo es als statisches oder „festes“ Materialbett verbleibt.

Im Gegensatz zu dynamischeren Systemen werden die Partikel während des Prozesses nicht gerührt, zirkuliert oder mechanisch bewegt.

Der Wärmeübertragungsmechanismus

Die Wärme wird extern an die Reaktorwände abgegeben. Diese thermische Energie muss dann von den heißen Wänden durch das gepackte Materialbett geleitet und abgestrahlt werden.

Dieser Prozess ist relativ langsam und kann zu einer ungleichmäßigen Temperaturverteilung führen, da Partikel, die näher an den Wänden liegen, schneller heiß werden als die in der Mitte.

Inhärente Einfachheit

Das Design erfordert kein Fluidisierungsmittel wie Stickstoffgas oder Bettmaterialien wie Sand. Es vermeidet auch komplexe interne Mechanismen wie rotierende Trommeln oder Förderschnecken.

Diese Einfachheit macht es einfacher und kostengünstiger zu konstruieren und zu betreiben, insbesondere für kleinere oder Laboranwendungen.

Wie sich Festbett im Vergleich zu anderen Reaktortypen verhält

Um den Festbettreaktor zu verstehen, muss man ihn im Kontext anderer gängiger Pyrolysetechnologien sehen. Jedes Design ist für unterschiedliche Ausgangsmaterialien, Maßstäbe und gewünschte Endprodukte optimiert.

Festbett vs. Wirbelschicht

Ein Wirbelschichtreaktor verwendet einen Strom heißen Gases, um die Ausgangsmaterialpartikel zu suspendieren und zu rühren, wodurch sie sich wie eine Flüssigkeit verhalten.

Dies erzeugt eine extrem effiziente und gleichmäßige Wärmeübertragung, wodurch er ideal für die schnelle Pyrolyse ist, um die Ausbeute an Bio-Öl und Synthesegas zu maximieren. Die statische Natur des Festbetts ist vergleichsweise langsam.

Festbett vs. Schneckenreaktor

Ein Schneckenreaktor verwendet eine große, beheizte Schnecke, um das Ausgangsmaterial aktiv durch eine geschlossene Kammer zu transportieren.

Dies bietet eine hervorragende Kontrolle über die Verweilzeit und ermöglicht eine kontinuierliche Verarbeitung, während Festbettreaktoren oft im Batch-Betrieb arbeiten.

Festbett vs. Ablativreaktor

Ein Ablativreaktor funktioniert, indem er das Ausgangsmaterial gegen eine sich schnell bewegende heiße Oberfläche presst. Das Material schmilzt und verdampft effektiv bei Kontakt.

Diese Methode ist hochwirksam für große Partikel, die in einem Festbettsystem zu langsam erhitzt würden, da sie die Notwendigkeit umgeht, dass Wärme durch das Partikel selbst diffundiert.

Die Kompromisse des Festbett-Designs

Die Einfachheit des Festbettreaktors ist sowohl seine größte Stärke als auch seine primäre Quelle für Einschränkungen.

Hauptvorteil: Hohe Biokohleausbeute

Die langsamen Heizraten und längeren Verweilzeiten, die dem Festbett-Design eigen sind, sind ideal für die langsame Pyrolyse.

Dieser Prozess begünstigt die Bildung einer festen Kohlenstoffstruktur, was zu einer höheren Ausbeute an Biokohle im Vergleich zu anderen Reaktortypen führt.

Hauptvorteil: Geringe Kosten und Komplexität

Ohne größere bewegliche Teile oder Anforderungen an Fluidisierungsgase sind diese Reaktoren mechanisch einfach. Dies reduziert sowohl die anfänglichen Investitionskosten als auch die laufende Betriebskomplexität.

Primäre Einschränkung: Ineffiziente Wärmeübertragung

Die Abhängigkeit von der Wärmeleitung durch ein statisches Bett ist die Hauptschwäche des Reaktors. Dies kann zu einem inkonsistenten Produkt führen und macht es schwierig, große Materialmengen effizient zu verarbeiten.

Primäre Einschränkung: Skalierbarkeitsprobleme

Die schlechten Wärmeübertragungseigenschaften machen es sehr schwierig, Festbettreaktoren für industrielle Anwendungen mit hohem Durchsatz zu skalieren, insbesondere solche, die auf flüssige Brennstoffe abzielen, bei denen schnelles Erhitzen entscheidend ist.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Reaktortechnologie hängt vollständig von Ihrem Hauptziel, dem Ausgangsmaterial und dem gewünschten Betriebsmaßstab ab.

- Wenn Ihr Hauptaugenmerk auf der Produktion von Biokohle oder der Durchführung von Laborforschung liegt: Der Festbettreaktor ist aufgrund seiner Einfachheit und Effektivität bei der langsamen Pyrolyse eine ausgezeichnete, kostengünstige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Bio-Öl- oder Synthesegasausbeute im großen Maßstab liegt: Ein Wirbelschicht- oder Ablativreaktor ist aufgrund seiner schnellen und effizienten Wärmeübertragungseigenschaften weit überlegen.

- Wenn Ihr Hauptaugenmerk auf der kontinuierlichen Verarbeitung von Partikeln liegt: Ein Schneckenreaktor bietet eine bessere Kontrolle und Automatisierung für die konsistente Bewegung von Material durch das System.

Letztendlich geht es bei der Wahl des richtigen Reaktors darum, die inhärenten Stärken der Technologie mit Ihren spezifischen Produktionszielen in Einklang zu bringen.

Zusammenfassungstabelle:

| Merkmal | Festbettreaktor |

|---|---|

| Betrieb | Batch |

| Bewegung des Ausgangsmaterials | Statisch (Fest) |

| Wärmeübertragung | Leitung (Langsam) |

| Am besten geeignet für | Hohe Biokohleausbeute, Laborforschung |

| Komplexität & Kosten | Niedrig |

| Skalierbarkeit | Herausfordernd für den industriellen Maßstab |

Bereit, die perfekte Pyrolyselösung für Ihr Labor zu finden?

Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien spezialisiert und bieten fachkundige Beratung, um Ihnen bei der Auswahl der richtigen Reaktortechnologie für Ihre spezifischen Forschungs- oder Produktionsziele zu helfen – egal, ob Sie sich auf Biokohle, Bio-Öl oder Synthesegas konzentrieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihren Pyrolyseprozess verbessern und Ihre Projekte vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

Andere fragen auch

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas