Einfach ausgedrückt, ist die Sputterrate die Geschwindigkeit, mit der Atome während des Sputterprozesses physikalisch aus einem Targetmaterial ausgestoßen werden. Sie ist ein Maß dafür, wie schnell das Ausgangsmaterial erodiert wird, typischerweise quantifiziert als die Anzahl der pro Sekunde von der Oberfläche des Targets entfernten Atomschichten. Diese Rate ist der primäre Faktor, der bestimmt, wie schnell eine Dünnschicht auf ein Substrat abgeschieden wird.

Die Sputterrate ist nicht nur eine Messung; sie ist der zentrale Steuerparameter des gesamten Abscheidungsprozesses. Das Verständnis der Faktoren, die diese Rate bestimmen – von der Materialwahl bis zur angelegten Leistung – ist der Schlüssel, um von einer einfachen Beschichtung einer Oberfläche zur Entwicklung einer hochwertigen, funktionalen Dünnschicht überzugehen.

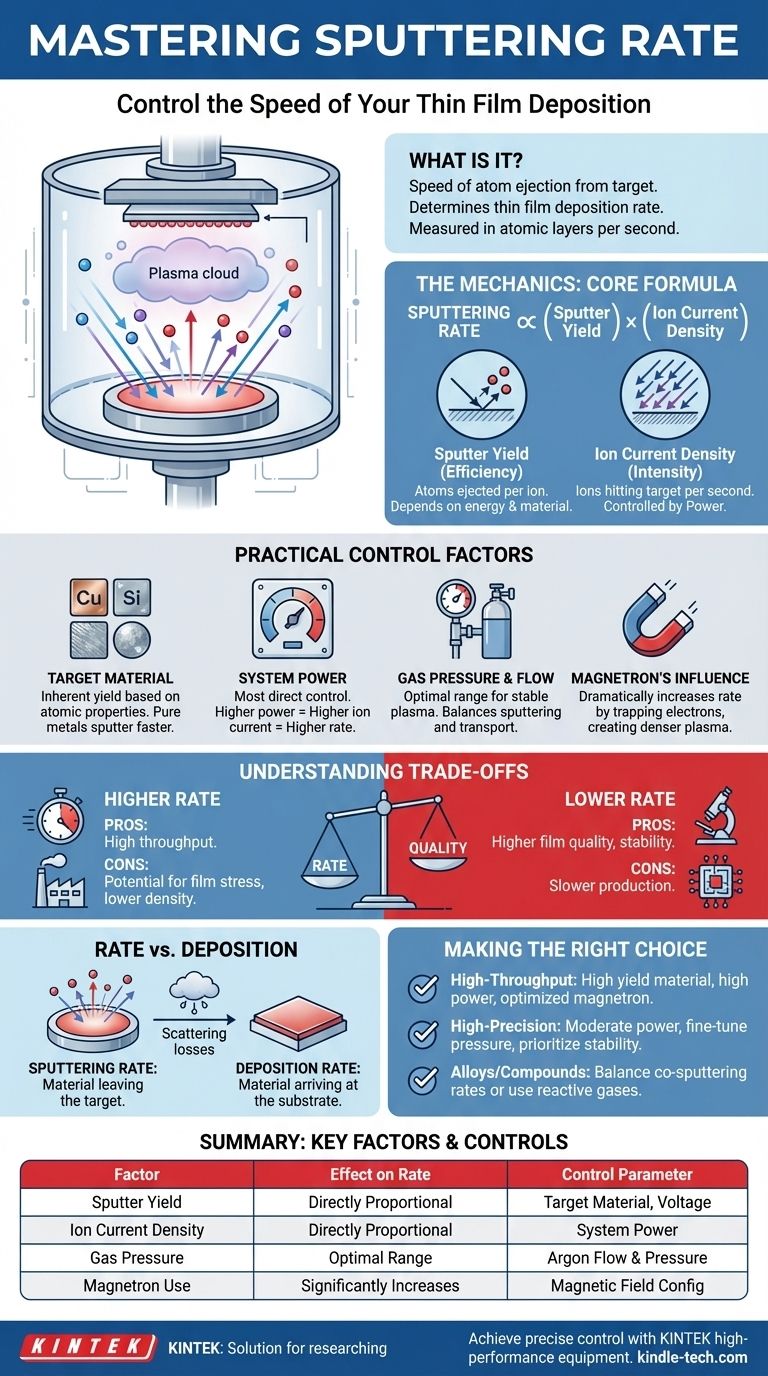

Die Mechanik der Sputterrate

Um den Sputterprozess effektiv zu steuern, müssen Sie zunächst die grundlegende Physik verstehen, die seine Geschwindigkeit bestimmt. Die Rate ist nicht willkürlich; sie ist ein direktes Ergebnis einiger Schlüsselvariablen.

Die Kernformel

Im Kern ist die Sputterrate eine Funktion der Sputterausbeute, der Ionenstromdichte und der physikalischen Eigenschaften des Targetmaterials. Eine vereinfachte Darstellung zeigt diese Beziehung:

Sputterrate ∝ (Sputterausbeute) x (Ionenstromdichte)

Dies bedeutet, dass die Rate direkt proportional zur Effizienz des Sputterereignisses (Ausbeute) und der Anzahl der Ionen ist, die auf das Target treffen (Strom).

Die Rolle der Sputterausbeute (S)

Die Sputterausbeute ist die wichtigste Effizienzkennzahl in diesem Prozess. Sie ist definiert als die durchschnittliche Anzahl der Targetatome, die für jedes einzelne energiereiche Ion, das auf die Oberfläche trifft, ausgestoßen werden.

Diese Ausbeute ist keine feste Konstante. Sie hängt stark von der Energie der einfallenden Ionen (gesteuert durch die Systemspannung) und den atomaren Eigenschaften sowohl des Ions (z.B. Argon) als auch des Targetmaterials (z.B. Kupfer, Silizium) ab.

Die Bedeutung der Ionenstromdichte (j)

Die Ionenstromdichte repräsentiert die Menge der Sputterionen, die pro Sekunde auf eine bestimmte Fläche des Targets treffen. Stellen Sie es sich als die Intensität des „atomaren Sandstrahlens“ vor.

Eine höhere Ionenstromdichte bedeutet, dass mehr bombardierende Partikel auf das Target treffen, was direkt zu einer höheren Sputterrate führt. Dies wird hauptsächlich durch die dem System zugeführte Leistung gesteuert.

Praktische Faktoren, die die Rate steuern

Während die Physik die Grundlage bildet, steuert ein Bediener die Sputterrate über mehrere praktische, einstellbare Parameter.

Eigenschaften des Targetmaterials

Das von Ihnen gewählte Material zum Sputtern hat eine inhärente Sputterrate, die auf seinem Atomgewicht und seiner Oberflächenbindungsenergie basiert. Einige Materialien, wie reine Metalle wie Kupfer oder Eisen, haben von Natur aus hohe Sputterausbeuten und werden daher sehr schnell gesputtert, insbesondere bei Verwendung von Gleichstrom.

Systemleistung

Die Leistung ist der direkteste Steuerknopf für die Sputterrate. Eine Erhöhung der Leistung zur Kathode (Target) erhöht die Dichte des Plasmas. Dies wiederum erhöht die Ionenstromdichte – mehr Ionen bombardieren das Target, und die Sputterrate steigt entsprechend an.

Gasdruck und -fluss

Der Sputterprozess erfordert eine Vakuumkammer, die mit einem Inertgas, typischerweise Argon, gefüllt ist. Der Gasdruck muss niedrig genug sein, damit gesputterte Atome zum Substrat gelangen können, aber hoch genug, um ein stabiles Plasma aufrechtzuerhalten. Ein optimaler Druck erzeugt ein gleichmäßiges Plasma und eine stabile, vorhersagbare Sputterrate.

Der Einfluss des Magnetrons

Moderne Systeme verwenden fast ausschließlich das Magnetron-Sputtern aus einem Grund: Es erhöht die Rate dramatisch. Ein Magnetfeld wird hinter dem Target platziert, um Elektronen nahe seiner Oberfläche einzufangen.

Diese eingefangenen Elektronen legen einen langen, spiralförmigen Weg zurück, wodurch die Wahrscheinlichkeit, dass sie mit den Inertgasatomen kollidieren und diese ionisieren, erheblich steigt. Dies erzeugt ein viel dichteres Plasma (und somit eine höhere Ionenstromdichte) genau dort, wo es benötigt wird, was zu einer signifikant höheren Sputterrate bei niedrigeren Drücken im Vergleich zu Nicht-Magnetron-Systemen führt.

Verständnis der Kompromisse

Das Erreichen der höchstmöglichen Sputterrate ist nicht immer die beste Strategie. Die von Ihnen gewählte Rate beinhaltet kritische Kompromisse, die Ihr Endergebnis direkt beeinflussen.

Rate vs. Filmqualität

Eine sehr hohe Sputterrate kann für den Produktionsdurchsatz hervorragend sein. Sie kann jedoch manchmal zu höheren Spannungen innerhalb des abgeschiedenen Films oder einer weniger dichten Mikrostruktur führen. Für empfindliche optische oder elektronische Anwendungen führt eine langsamere, kontrolliertere Abscheidung oft zu einem qualitativ hochwertigeren, stabileren Film.

Rate vs. Targetausnutzung

Das Magnetfeld in einem Magnetronsystem erzeugt einen konzentrierten Erosionsbereich auf dem Target, oft als „Rennstrecke“ bezeichnet. Obwohl diese Konzentration die Rate erhöht, kann ein schlecht konzipiertes Magnetpaket eine sehr tiefe, schmale Rennstrecke erzeugen. Dies führt zu einer schlechten Targetausnutzung, da ein Großteil des teuren Targetmaterials ungesputtert bleibt, während das Zentrum erschöpft ist.

Sputterrate vs. Abscheiderate

Es ist entscheidend, zwischen Sputterrate und Abscheiderate zu unterscheiden.

- Sputterrate: Material, das das Target verlässt.

- Abscheiderate: Material, das am Substrat ankommt.

Diese beiden sind nicht immer gleich. Ein hoher Gasdruck kann beispielsweise die Plasmadichte und die Sputterrate erhöhen, aber er kann auch dazu führen, dass mehr der gesputterten Atome durch Gaskollisionen gestreut werden, bevor sie das Substrat erreichen, wodurch die Abscheiderate sinkt.

Die richtige Wahl für Ihr Ziel treffen

Ihre optimale Sputterrate hängt vollständig von Ihrem Ziel ab. Verwenden Sie diese Prinzipien als Leitfaden, um den Prozess für Ihre spezifische Anwendung abzustimmen.

- Wenn Ihr Hauptaugenmerk auf einer hohen Produktionsleistung liegt: Verwenden Sie ein Material mit hoher Sputterausbeute (wie ein reines Metall), arbeiten Sie mit hoher Leistung und optimieren Sie Ihr Magnetron für ein starkes, gleichmäßiges Plasma, um die Sputterrate zu maximieren.

- Wenn Ihr Hauptaugenmerk auf hoher Präzision oder F&E liegt: Priorisieren Sie Stabilität vor Geschwindigkeit. Verwenden Sie moderate Leistungsstufen und stellen Sie den Gasdruck fein ein, um eine kontrollierte, wiederholbare Rate zu erreichen, die die gewünschten Filmeigenschaften erzeugt.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Legierungen oder Verbindungen liegt: Sie müssen die individuellen Sputterraten mehrerer Targets (Co-Sputtern) sorgfältig ausbalancieren oder reaktiv ein Gas (wie Stickstoff oder Sauerstoff) einleiten, was die Sputterdynamik und -rate verändern wird.

Letztendlich geht es beim Meistern der Sputterrate darum, sie als Werkzeug zu verstehen, um den Weg der Atome von Ihrem Target zu Ihrem Substrat zu steuern.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Sputterrate | Wichtiger Steuerparameter |

|---|---|---|

| Sputterausbeute (S) | Direkt proportional | Targetmaterial, Ionenenergie (Spannung) |

| Ionenstromdichte (j) | Direkt proportional | Systemleistung |

| Gasdruck | Optimaler Bereich für Stabilität | Argonfluss und -druck |

| Magnetron-Einsatz | Erhöht die Rate erheblich | Konfiguration des Magnetfelds |

Bereit, präzise Kontrolle über Ihre Dünnschichtabscheideprozesse zu erlangen? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für all Ihre Sputteranforderungen. Egal, ob Sie sich auf Hochdurchsatzproduktion oder F&E-Präzision konzentrieren, unsere Experten können Ihnen helfen, das richtige System auszuwählen, um Ihre Sputterrate und Filmqualität zu optimieren. Kontaktieren Sie noch heute unser Team, um Ihre spezifischen Laboranforderungen zu besprechen und zu entdecken, wie wir Ihre Forschungs- und Produktionsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Verdampferschale für organische Materie

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

Andere fragen auch

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen