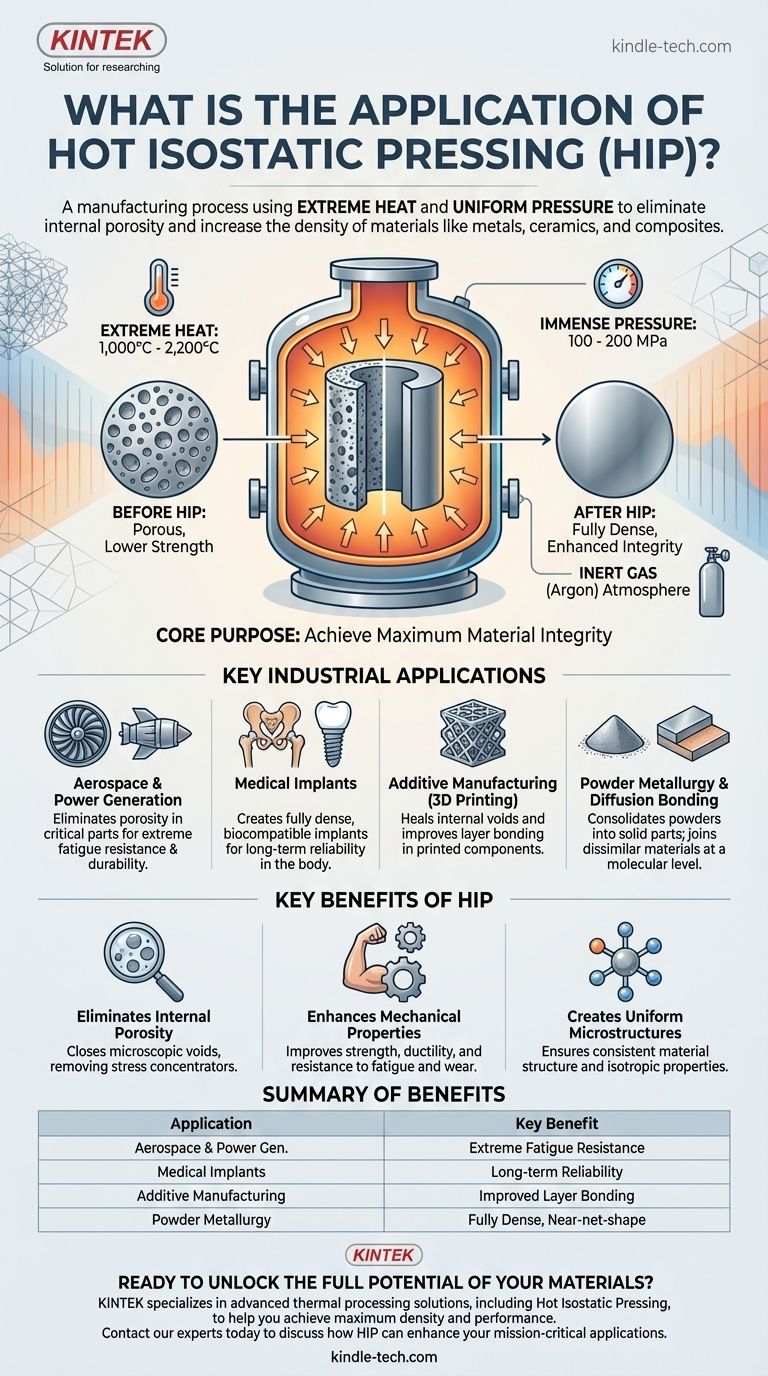

Kurz gesagt, Heißisostatisches Pressen (HIP) ist ein Herstellungsverfahren, das verwendet wird, um interne Porosität zu eliminieren und die Dichte von Materialien wie Metallen, Keramiken und Verbundwerkstoffen zu erhöhen. Seine Hauptanwendungen liegen in Industrien, in denen ein Bauteilversagen keine Option ist, wie z.B. bei der Herstellung von Teilen für die Luft- und Raumfahrt, medizinischen Implantaten und der Energieerzeugung, sowie bei der Verbesserung der Qualität von additiv gefertigten (3D-gedruckten) Komponenten.

Der Hauptzweck des Heißisostatischen Pressens ist es, maximale Materialintegrität zu erreichen. Durch das Aussetzen von Teilen extremen Temperaturen und gleichmäßigem Druck werden mikroskopisch kleine interne Hohlräume beseitigt, die Festigkeit, Haltbarkeit und Ermüdungslebensdauer beeinträchtigen, was es für Hochleistungs- und missionskritische Anwendungen unerlässlich macht.

Welches Problem löst das Heißisostatische Pressen?

Im Kern ist HIP ein korrigierendes und verbesserndes Verfahren. Es zielt auf die inhärenten Fehler ab, die beim Gießen, Sintern oder 3D-Drucken entstehen können, und verwandelt ein Standardteil in ein Hochleistungsteil.

Eliminierung interner Porosität

Die meisten Metallherstellungsprozesse, insbesondere Gießen und 3D-Druck, können winzige interne Hohlräume oder Poren hinterlassen. Diese mikroskopischen Lücken wirken als Spannungskonzentratoren und sind die Hauptpunkte, an denen Risse entstehen und sich ausbreiten können, was zu Bauteilversagen führt.

HIP schließt und verschweißt diese internen Hohlräume physikalisch, indem es einen gleichmäßigen Druck aus allen Richtungen anwendet. Dadurch entsteht ein vollständig dichtes, homogenes Material.

Verbesserung der mechanischen Eigenschaften

Durch die Beseitigung der Porosität verbessert HIP die mechanischen Eigenschaften eines Bauteils dramatisch. Das Material wird fester, duktiler und deutlich widerstandsfähiger gegen Ermüdung und Verschleiß.

Diese Verbesserung ermöglicht es den Komponenten, anspruchsvolleren Betriebsumgebungen standzuhalten und eine längere, zuverlässigere Lebensdauer zu haben.

Erzeugung gleichmäßiger Mikrostrukturen

Bei Prozessen wie dem Metall-3D-Druck hilft HIP, Probleme wie schlechte Schichthaftung und inkonsistente Materialstruktur zu lösen. Die Kombination aus Wärme und Druck fördert die Diffusion zwischen Materialkörnern und -schichten, was zu einer gleichmäßigen, isotropen Mikrostruktur führt.

Wichtige industrielle Anwendungen im Detail

Die Vorteile von HIP machen es in einer Reihe von Hochrisikobranchen, in denen die Materialleistung von größter Bedeutung ist, unverzichtbar.

Luft- und Raumfahrt & Energieerzeugung

In diesen Sektoren arbeiten Komponenten wie Turbinenschaufeln, Triebwerksgehäuse und Strukturteile unter extremen Temperaturen und mechanischer Belastung. HIP wird verwendet, um Guss- und additiv gefertigte Teile zu verdichten und sicherzustellen, dass sie die erforderliche Ermüdungsbeständigkeit und Haltbarkeit aufweisen, um katastrophale Ausfälle zu verhindern.

Medizinische & biomedizinische Geräte

Medizinische Implantate, wie künstliche Hüften und Zahnimplantate, müssen biokompatibel und unglaublich haltbar sein. HIP wird bei diesen Geräten angewendet, um alle internen Hohlräume zu eliminieren, die im Laufe eines Lebens im menschlichen Körper zu Versagenspunkten werden könnten.

Additive Fertigung (3D-Druck)

HIP ist ein kritischer Nachbearbeitungsschritt für viele metallische 3D-gedruckte Teile. Es behebt die dem Druckprozess inhärente Porosität, verbessert die Schichtbindung und reduziert interne Spannungen, wodurch ein gedrucktes Objekt in eine funktionale, hochfeste technische Komponente verwandelt wird.

Pulvermetallurgie & Diffusionsschweißen

HIP ist auch eine primäre Herstellungsmethode. Es kann Metall- oder Keramikpulver zu einem vollständig festen, endkonturnahen Teil konsolidieren, ein Prozess, der als Pulvermetallurgie bekannt ist.

Zusätzlich kann es für das Diffusionsschweißen verwendet werden, bei dem der Prozess zwei oder mehr unterschiedliche Materialien auf molekularer Ebene ohne die Notwendigkeit von Klebstoffen oder Befestigungselementen miteinander verbindet.

Verständnis des Kernprozesses

Die Wirksamkeit von HIP ergibt sich aus seiner einzigartigen Kombination von Prozessvariablen.

Die Rolle von Wärme und Druck

Eine Komponente wird in ein Hochdruckbehälter gelegt. Der Behälter wird auf extrem hohe Temperaturen erhitzt, oft zwischen 1.000°C und 2.200°C, was das Material erweicht und formbarer macht.

Gleichzeitig wird der Behälter mit einem Gas gefüllt, das einen immensen, gleichmäßigen Druck (typischerweise 100-200 MPa) von allen Seiten auf die Oberfläche der Komponente ausübt.

Die Verwendung eines Inertgases

Ein Inertgas, am häufigsten Argon, wird als Druckübertragungsmedium verwendet. Dies ist entscheidend, da es jegliche chemische Reaktion oder Oxidation mit dem Komponentenmaterial bei erhöhten Temperaturen verhindert und sicherstellt, dass die Chemie des Teils unverändert bleibt.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob HIP eingesetzt werden soll, hängt vollständig von den Leistungsanforderungen und den Ausfallrisiken ab, die mit Ihrer Komponente verbunden sind.

- Wenn Ihr Hauptaugenmerk auf missionskritischer Zuverlässigkeit liegt: HIP ist ein wesentlicher Schritt für Komponenten in der Luft- und Raumfahrt, Energie oder medizinischen Anwendungen, bei denen ein Ausfall schwerwiegende Folgen haben könnte.

- Wenn Ihr Hauptaugenmerk auf der Optimierung additiv gefertigter Teile liegt: Betrachten Sie HIP als einen notwendigen Nachbearbeitungsschritt, um 3D-gedruckte Metallobjekte in echte technische Komponenten zu verwandeln.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fester Teile aus Pulvern oder dem Verbinden einzigartiger Materialien liegt: HIP ist eine leistungsstarke primäre Herstellungsmethode zur Herstellung vollständig dichter Komponenten und komplexer Multimaterialbaugruppen.

Letztendlich dient das Heißisostatische Pressen als leistungsstarkes Werkzeug, um das volle theoretische Potenzial eines Materials freizusetzen.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil |

|---|---|

| Luft- und Raumfahrt & Energieerzeugung | Eliminiert Porosität in Turbinenschaufeln und Triebwerksteilen für extreme Ermüdungsbeständigkeit. |

| Medizinische Implantate | Erzeugt vollständig dichte, biokompatible Implantate für langfristige Zuverlässigkeit im Körper. |

| Additive Fertigung (3D-Druck) | Behebt interne Hohlräume und verbessert die Schichtbindung in metallischen 3D-gedruckten Komponenten. |

| Pulvermetallurgie | Konsolidiert Metall-/Keramikpulver zu vollständig festen, endkonturnahen Teilen. |

Bereit, das volle Potenzial Ihrer Materialien freizusetzen?

KINTEK ist spezialisiert auf fortschrittliche thermische Verarbeitungslösungen, einschließlich Heißisostatischem Pressen, um Ihnen zu helfen, maximale Dichte und Leistung in Ihren Metall-, Keramik- und 3D-gedruckten Komponenten zu erreichen. Egal, ob Sie in der Luft- und Raumfahrt, Medizin oder additiven Fertigung tätig sind, unser Fachwissen stellt sicher, dass Ihre Teile die höchsten Standards an Zuverlässigkeit und Festigkeit erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie HIP Ihre missionskritischen Anwendungen verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse

Andere fragen auch

- Was sind die Hauptfunktionen eines Vakuum-Heißpress-Ofens? Optimierung der Verdichtung von CNT/Al-Matrix-Verbundwerkstoffen

- Wie ermöglicht ein Vakuum-Warmpress-Ofen die Verdichtung von Al/B4C-Verbundwerkstoffen? Erreichen Sie heute eine Dichte von über 99 %

- Was bewirkt das Warmpressen? Materialien durch Hochtemperatur-, Hochdruckverdichtung transformieren

- Wie trägt ein Schnellinduktions-Heißpress-Ofen zur Hochdichte-LLZO bei? Erreichen Sie 99%+ Dichte für Festkörper

- Welche Rolle spielt mechanischer Druck beim Vakuumdiffusionsschweißen von Wolfram und Kupfer? Schlüssel zu einer festen Verbindung

- Wie erreicht ein Pulsstrom-unterstütztes Sinterverfahren (PCAS) eine schnelle Verdichtung? Schneller, stärker NiAl-Al2O3

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpressens? Erreichen von 98,9 % Dichte in Al2O3-TiC-Laminatkeramiken

- Warum ist eine präzise Temperaturkontrolle für SiC/Cu-Vakuum-Heißpressen unerlässlich? Beherrschung der Cu9Si-Phasengrenze