Der ideale Ausgangsstoff für die Pyrolyse ist kein einzelnes Material, sondern dasjenige, das sich am besten an Ihren spezifischen Zielen orientiert. Obwohl viele organische Materialien verwendet werden können, bestimmen deren chemische Zusammensetzung, Feuchtigkeitsgehalt und physikalische Form die Effizienz des Prozesses und die Qualität der Endprodukte. Die „beste“ Wahl ist eine strategische Entscheidung, je nachdem, ob Sie den Flüssigkraftstoff, die feste Biokohle maximieren oder einfach einen bestimmten Abfallstrom verarbeiten möchten.

Bei der Auswahl des richtigen Ausgangsmaterials geht es nicht darum, ein perfektes Material zu finden. Es geht darum, die Eigenschaften des Ausgangsmaterials – seine Zusammensetzung, Kosten und Verfügbarkeit – an Ihr gewünschtes Ergebnis und Ihre betrieblichen Fähigkeiten anzupassen.

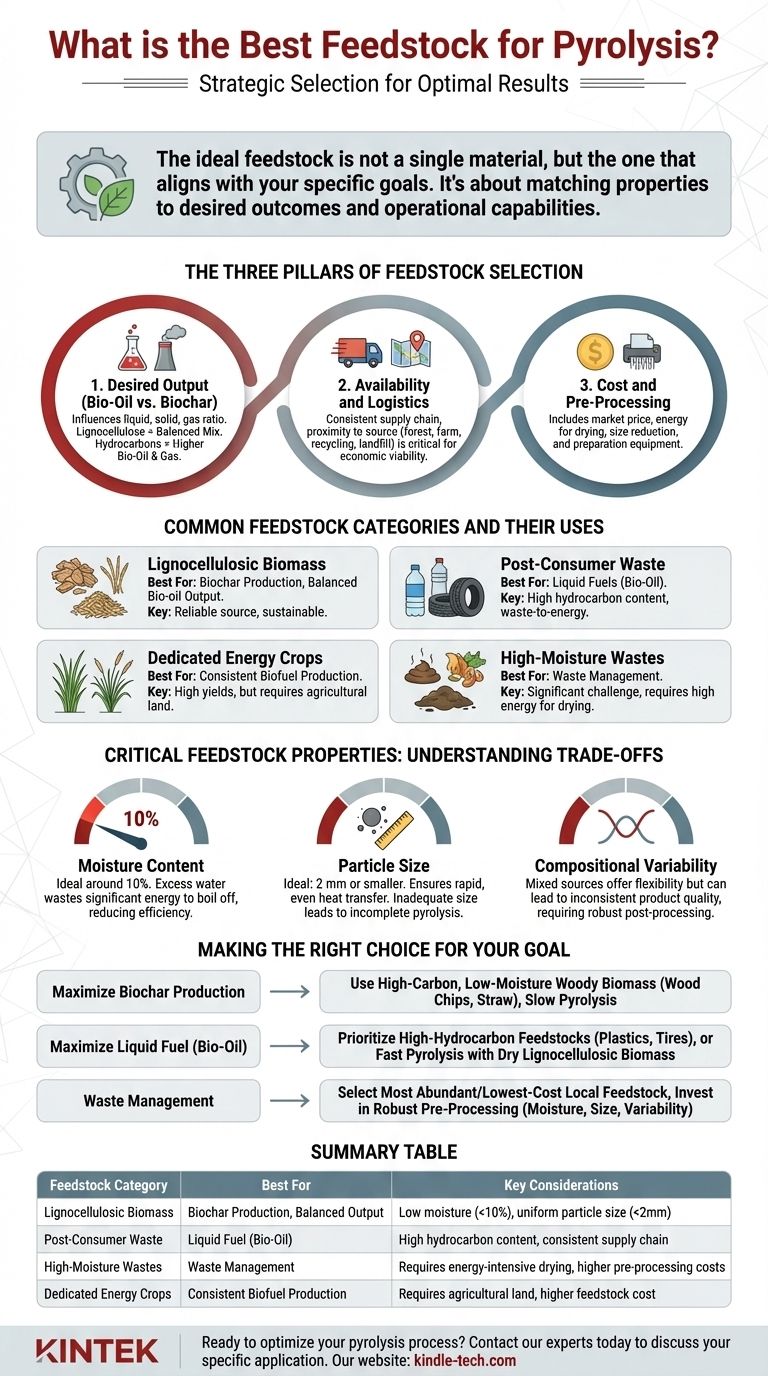

Die drei Säulen der Auswahl des Ausgangsmaterials

Die Eignung eines Pyrolyse-Ausgangsmaterials ist niemals absolut. Sie muss anhand von drei Kernfaktoren bewertet werden: den Produkten, die Sie erzeugen möchten, der Logistik Ihrer Lieferkette und den Kosten der Vorbereitung.

Säule 1: Gewünschter Output (Bioöl vs. Biokohle)

Die chemische Zusammensetzung des Ausgangsmaterials beeinflusst direkt das Verhältnis von flüssigen (Bioöl), festen (Biokohle) und gasförmigen Produkten.

Materialien mit hohem Lignocellulosegehalt, wie Holz und landwirtschaftliche Rückstände, sind vielseitig. Sie können eine ausgewogene Mischung aus Bioöl und Biokohle erzeugen. Die endgültige Ausbeute wird stark von den Prozessbedingungen beeinflusst; langsame Pyrolyse von Holz maximiert beispielsweise die Biokohle.

Materialien mit hohem Kohlenwasserstoffgehalt, wie Kunststoffe und Reifen, liefern von Natur aus einen viel höheren Anteil an flüssigem Pyrolyseöl und brennbaren Gasen, mit einem geringeren Anteil an festen Rückständen.

Säule 2: Verfügbarkeit und Logistik

Das technisch am besten geeignete Ausgangsmaterial ist nutzlos, wenn es nicht zuverlässig und erschwinglich verfügbar ist.

Ein erfolgreicher Pyrolysebetrieb hängt von einer konsistenten Lieferkette ab. Die Nähe zur Quelle – sei es ein Wald, ein Bauernhof, eine Recyclinganlage oder eine Mülldeponie – ist entscheidend, um Transportkosten zu minimieren, die die wirtschaftliche Tragfähigkeit Ihres Projekts erheblich beeinflussen können.

Säule 3: Kosten und Vorbehandlung

Rohes Ausgangsmaterial ist fast nie direkt einsatzbereit. Die Kosten für die Beschaffung und Vorbereitung des Materials sind eine wichtige betriebliche Überlegung.

Dies umfasst den Marktpreis des Materials selbst (sofern es sich nicht um ein Abfallprodukt handelt) und, was noch wichtiger ist, die Energie und das Kapital, die für Vorbehandlungsschritte wie Trocknung und Größenreduzierung erforderlich sind.

Häufige Kategorien von Ausgangsmaterialien und ihre Verwendungszwecke

Verschiedene Kategorien von Ausgangsmaterialien eignen sich besser für unterschiedliche Anwendungen.

Lignocellulosehaltige Biomasse (Holz, landwirtschaftliche Abfälle)

Dies ist die häufigste Kategorie und umfasst Holzschnitzel, Sägemehl, Stroh, Maisstroh und Gartenabfälle. Es ist eine zuverlässige Quelle für die Herstellung von Biokohle, einem wertvollen Bodenverbesserer, und kann durch schnelle Pyrolyse auch erhebliche Mengen an Bioöl liefern.

Post-Consumer-Abfälle (Kunststoffe, Reifen)

Diese Kategorie eignet sich ideal für Abfall-zu-Energie-Anwendungen, die auf die Herstellung von Flüssigkraftstoffen abzielen. Gemischte Kunststoffe aus Siedlungsabfällen (MSW) oder geschredderte Reifen können in wertvolles Pyrolyseöl umgewandelt werden, das zu Kraftstoffen oder chemischen Ausgangsstoffen raffiniert werden kann.

Spezielle Energiepflanzen

Pflanzen wie Rutenhirse und Miscanthus werden speziell für die Biokraftstoffproduktion angebaut. Sie bieten hohe Erträge und gleichbleibende Qualität, erfordern jedoch dedizierte landwirtschaftliche Flächen, was ihre Wirtschaftlichkeit von abfallbasierten Ausgangsmaterialien unterscheidet.

Feuchtigkeitsreiche Abfälle (Schlamm, Lebensmittelabfälle)

Materialien wie Klärschlamm oder Abfälle aus der Fleischverarbeitung können pyrolysiert werden, stellen jedoch eine erhebliche Herausforderung dar. Ihr hoher Wassergehalt muss vor dem Prozess entfernt werden, was erhebliche Energiekosten für die Trocknung verursacht.

Verständnis der Kompromisse: Kritische Eigenschaften des Ausgangsmaterials

Das Ignorieren wichtiger Eigenschaften des Ausgangsmaterials kann zu Prozesseffizienzverlusten und minderwertigen Produkten führen. Dies sind nicht verhandelbare Voraussetzungen für einen erfolgreichen Betrieb.

Feuchtigkeitsgehalt: Der Energiekiller

Das ideale Ausgangsmaterial hat einen Feuchtigkeitsgehalt von etwa 10 %. Ist er höher, verschwendet der Pyrolyseprozess erhebliche Energie nur dafür, das überschüssige Wasser abzukochen, anstatt das organische Material abzubauen. Dies reduziert Ihren Nettoenergieertrag und die Gesamteffizienz.

Partikelgröße: Der Effizienztreiber

Die Wärme muss schnell und gleichmäßig auf das gesamte Ausgangsmaterial übertragen werden. Dies erfordert die Zerkleinerung des Materials in kleine, gleichmäßige Partikel, typischerweise 2 mm oder kleiner. Eine unzureichende Größenreduzierung führt zu einer unvollständigen Pyrolyse, was die Ausbeute der gewünschten Produkte verringert.

Zusammensetzungsvariabilität: Die Herausforderung der Konsistenz

Die Verwendung einer gemischten oder variablen Ausgangsmaterialquelle wie Siedlungsabfälle bietet Flexibilität beim Ausgangsmaterial. Diese Variabilität kann jedoch zu einer inkonsistenten Produktqualität führen. Eine Anlage, die für Flexibilität beim Ausgangsmaterial ausgelegt ist, ist robuster, erfordert jedoch möglicherweise eine anspruchsvollere Nachbehandlung, um ein einheitliches Endprodukt zu erzeugen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl des Ausgangsmaterials sollte eine direkte Widerspiegelung des Hauptziels Ihres Projekts sein.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Biokohleproduktion liegt: Verwenden Sie eine kohlenstoffreiche, trockene Holzbimasse wie Holzschnitzel oder Stroh und arbeiten Sie unter langsamen Pyrolysebedingungen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Flüssigkraftstoff (Bioöl) liegt: Bevorzugen Sie kohlenwasserstoffreiche Ausgangsmaterialien wie Kunststoffabfälle und Reifen oder verwenden Sie schnelle Pyrolyse mit trockener lignocellulosehaltiger Biomasse.

- Wenn Ihr Hauptaugenmerk auf dem Abfallmanagement liegt: Wählen Sie das am häufigsten vorkommende und kostengünstigste lokale Ausgangsmaterial, stellen Sie jedoch sicher, dass Sie in eine robuste Vorbehandlung investieren, um dessen Feuchtigkeit, Größe und Variabilität zu bewältigen.

Indem Sie zuerst Ihre betrieblichen Ziele definieren, können Sie strategisch das effektivste Ausgangsmaterial für Ihre spezifische Anwendung auswählen.

Zusammenfassungstabelle:

| Kategorie des Ausgangsmaterials | Am besten geeignet für | Wichtige Überlegungen |

|---|---|---|

| Lignocellulosehaltige Biomasse (Holz, Stroh) | Biokohleproduktion, Ausgewogener Output | Geringe Feuchtigkeit (<10%), gleichmäßige Partikelgröße (<2mm) |

| Post-Consumer-Abfälle (Kunststoffe, Reifen) | Flüssiger Kraftstoff (Bioöl) | Hoher Kohlenwasserstoffgehalt, konsistente Lieferkette |

| Feuchtigkeitsreiche Abfälle (Schlamm, Lebensmittelabfälle) | Abfallmanagement | Erfordert energieintensive Trocknung, höhere Vorbehandlungskosten |

| Spezielle Energiepflanzen (Rutenhirse) | Konsistente Biokraftstoffproduktion | Erfordert landwirtschaftliche Flächen, höhere Kosten für Ausgangsmaterial |

Sind Sie bereit, Ihren Pyrolyseprozess mit dem richtigen Ausgangsmaterial zu optimieren? Bei KINTEK sind wir auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien spezialisiert, die auf die Pyrolyse- und Biomasseanalyseanforderungen Ihres Labors zugeschnitten sind. Egal, ob Sie die Bioölausbeuten, die Biokohlequalität oder die Effizienz der Abfallumwandlung untersuchen, unsere zuverlässigen Werkzeuge helfen Ihnen, genaue und reproduzierbare Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifische Anwendung unterstützen und Ihre Forschungsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- CF KF Flansch Vakuum-Elektroden-Durchführung Kabelabdichtungseinheit für Vakuumsysteme

- Kundenspezifischer Hersteller von PTFE-Teflon-Teilen für PTFE-Pinzetten

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Welche Temperatur hat ein Pyrolyse-Reaktor? Meisterhafte Wärmeregelung für optimale Produktausbeuten

- Was ist die Funktion eines offenen Reaktors bei der Oberflächenbehandlung von Messing mittels SHS? Präzise Diffusionssättigung erreichen

- Was sind die forensischen Anwendungen der RFA? Entdecken Sie den elementaren Fingerabdruck von Beweismitteln

- Welche Faktoren sollten bei der Auswahl eines Ultratiefkühlschranks berücksichtigt werden? Gewährleistung der Probenintegrität und des langfristigen Werts

- Welche Maschine wird zum Gießen verwendet? Der definitive Leitfaden für Druckgussmaschinen

- Was ist der Prozess der Dünnschichtbeschichtung? Ein Leitfaden zur präzisen Schichtabscheidung

- Welche Frequenz wird beim HF-Sputtern verwendet? Die entscheidende Rolle von 13,56 MHz

- Warum werden Hochleistungs-Homogenisatoren für mikrobielle Biopolymere benötigt? Überlegene Dispersion erzielen