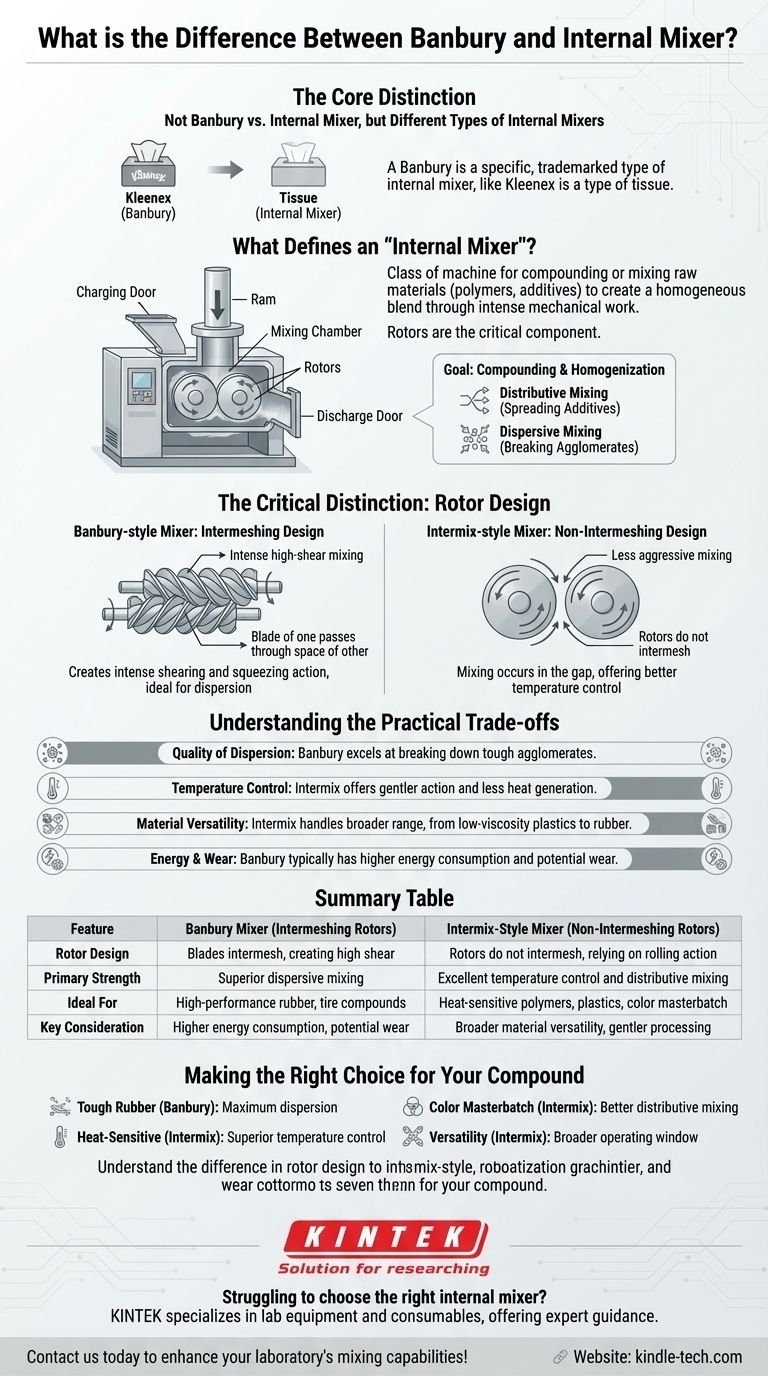

Der Kernunterschied besteht nicht zwischen einem Banbury und einem Innenmischer, sondern zwischen verschiedenen Arten von Innenmischern. Ein Banbury-Mischer ist ein spezifischer, markengeschützter Typ eines Innenmischers, ähnlich wie Taschentuch eine Art von Papiertuch ist. Die Verwirrung entsteht, weil der Begriff „Innenmischer“ oft generisch verwendet wird, um sich auf andere Bauarten zu beziehen, was zu einem falschen Vergleich führt.

Der grundlegende Unterschied zwischen den Bauarten von Innenmischern liegt in ihrer Rotorkonfiguration. Ein Banbury-ähnlicher Mischer verwendet ineinandergreifende Rotoren, die intensives Mischen mit hoher Scherung erzeugen, während ein Intermix-ähnlicher Mischer nicht ineinandergreifende Rotoren verwendet, die auf eine andere Scherkraft angewiesen sind und eine bessere Temperaturkontrolle bieten.

Was definiert einen „Innenmischer“?

Ein Innenmischer ist eine Maschinenklasse, die zum Compoundieren oder Mischen von Rohmaterialien, hauptsächlich Polymeren, mit verschiedenen Zusatzstoffen entwickelt wurde. Sein Zweck ist es, durch intensive mechanische Arbeit eine homogene Materialmischung zu erzeugen.

Die Kernkomponenten

Alle Chargen-Innenmischer teilen eine gemeinsame Architektur: eine vollständig geschlossene Mischkammer, eine Einfüllöffnung oben, eine Auslassöffnung unten und einen Stempel, um Druck auf das Material auszuüben.

Die wichtigsten Komponenten sind die Rotoren, die präzisionsgefertigte „Blätter“ sind, die sich in der Kammer drehen, um das Material zu zerkleinern und zu mischen.

Das Ziel: Compoundieren und Homogenisieren

Die Hauptfunktion besteht darin, zwei Arten des Mischens zu erreichen:

- Distributives Mischen: Gleichmäßige Verteilung von Zusatzstoffen in der Polymermatrix.

- Dispersives Mischen: Aufbrechen von Agglomeraten von Zusatzstoffen (wie Ruß) in feine, einzelne Partikel.

Die Konstruktion der Rotoren bestimmt, wie effektiv ein Mischer diese Ziele erreicht.

Der entscheidende Unterschied: Rotorkonstruktion

Die eigentliche Frage ist, wie sich die Rotorkonstruktion eines Banbury-ähnlichen Mischers von anderen gängigen Innenmischer-Konstruktionen, wie dem „Intermix“, unterscheidet. Dieser Unterschied bestimmt die Leistungseigenschaften der Maschine.

Der Banbury-Mischer: Ineinandergreifendes Design

Der Banbury-Mischer, ursprünglich von Fernley H. Banbury patentiert, verfügt über zwei gegenläufig drehende Rotoren mit einer komplexen, helixförmigen Gestalt.

Diese Rotoren greifen ineinander, was bedeutet, dass das Blatt des einen Rotors durch den Raum zwischen den Blättern des gegenüberliegenden Rotors hindurchgeht.

Dies erzeugt eine intensive Scher- und Quetschwirkung. Das Material wird wiederholt durch den kleinen Spalt zwischen den Rotorblättern und der Kammerwand sowie zwischen den Rotoren selbst gepresst, wodurch sehr hohe Scherkräfte entstehen, die ideal für die Dispersion sind.

Der „Intermix-ähnliche“ Mischer: Nicht ineinandergreifendes Design

Bei dieser Bauart drehen sich die beiden Rotoren ebenfalls gegenläufig, greifen aber nicht ineinander. Der Abstand zwischen ihnen bleibt konstant.

Die primäre Mischwirkung findet im Spalt zwischen den Rotoren statt und erzeugt eine rollende Materialbank. Die Scherung entsteht zwischen den Rotoren und der Kammerwand, aber die Rotor-zu-Rotor-Interaktion ist weniger aggressiv als bei einem Banbury.

Verständnis der praktischen Kompromisse

Die Wahl zwischen einem ineinandergreifenden (Banbury) und einem nicht ineinandergreifenden (Intermix) Design ist ein klassischer technischer Kompromiss. Jedes zeichnet sich in verschiedenen Bereichen aus.

Qualität der Dispersion

Bei Materialien, die schwer zu dispergieren sind, wie Ruß oder Kieselsäure in Hochleistungs-Gummimischungen, ist die Hochscherwirkung eines ineinandergreifenden Banbury-Designs oft überlegen. Es ist hervorragend geeignet, um harte Agglomerate aufzubrechen.

Temperaturkontrolle

Die intensive mechanische Arbeit eines Banbury-Mischers erzeugt erhebliche Wärme. Während dies für einige Prozesse vorteilhaft sein kann, macht es die Mischung von wärmeempfindlichen Materialien schwierig, die anfangen zu verbrennen oder abzubauen.

Die sanftere Wirkung eines nicht ineinandergreifenden Intermix-Designs erzeugt weniger Wärme und bietet ein breiteres Prozessfenster und eine bessere Temperaturkontrolle für empfindliche Polymere und Kunststoffe.

Materialvielfalt

Aufgrund seiner überlegenen Temperaturkontrolle wird das nicht ineinandergreifende Design oft als vielseitiger angesehen. Es kann eine größere Bandbreite von Materialien effektiv mischen, von niedrigviskosen Kunststoffen bis hin zu mittelviskosen Gummimischungen.

Energieverbrauch und Verschleiß

Die hochbelastete Hochscherumgebung in einem Banbury-Mischer führt typischerweise zu einem höheren Energieverbrauch und potenziell mehr Verschleiß an den Rotorblättern und Kammerwänden im Vergleich zu einem nicht ineinandergreifenden Design unter ähnlichen Bedingungen.

Die richtige Wahl für Ihre Mischung treffen

Die Auswahl der richtigen Mischerbauart ist entscheidend für die Erzielung der gewünschten Mischqualität und Prozesseffizienz.

- Wenn Ihr Hauptaugenmerk auf maximaler Dispersion für harte Gummimischungen liegt: Die Hochscher-, ineinandergreifende Bauart eines Banbury-Mischers ist der Industriestandard für Anwendungen wie Reifen und technische Gummiprodukte.

- Wenn Ihr Hauptaugenmerk auf dem Mischen wärmeempfindlicher Polymere oder Kunststoffe liegt: Die überlegene Temperaturkontrolle und die sanftere Wirkung eines nicht ineinandergreifenden Intermix-ähnlichen Mischers ist die sicherere und effektivere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Farbmasterbatches in Kunststoff liegt: Ein nicht ineinandergreifendes Design bietet oft eine bessere distributive Mischung, ohne den Polymerträger oder die Pigmente abzubauen.

- Wenn Ihr Hauptaugenmerk auf der Vielseitigkeit über eine breite Palette von Materialien liegt: Ein nicht ineinandergreifender Mischer bietet im Allgemeinen ein breiteres und fehlerverzeihenderes Betriebsfenster.

Letztendlich ermöglicht Ihnen das Verständnis des grundlegenden Unterschieds in der Rotorkonstruktion die Auswahl des präzisen Werkzeugs, das für Ihr spezifisches Material und Ihr Prozessziel erforderlich ist.

Zusammenfassungstabelle:

| Merkmal | Banbury-Mischer (Ineinandergreifende Rotoren) | Intermix-ähnlicher Mischer (Nicht ineinandergreifende Rotoren) |

|---|---|---|

| Rotorkonstruktion | Blätter greifen ineinander und erzeugen hohe Scherkräfte | Rotoren greifen nicht ineinander und verlassen sich auf die Rollbewegung |

| Hauptstärke | Überlegenes dispersives Mischen (bricht harte Agglomerate auf) | Exzellente Temperaturkontrolle und distributives Mischen |

| Ideal für | Hochleistungs-Gummi, Reifenmischungen | Wärmeempfindliche Polymere, Kunststoffe, Farbmasterbatch |

| Wichtige Überlegung | Höherer Energieverbrauch und potenzieller Verschleiß | Breitere Materialvielfalt und sanftere Verarbeitung |

Sie haben Schwierigkeiten, den richtigen Innenmischer für die Compoundierungsanforderungen Ihres Labors auszuwählen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet fachkundige Beratung, um Ihnen bei der Auswahl des perfekten Mischers zu helfen – ob Sie die Hochscherdispersion eines Banbury-ähnlichen Designs oder die präzise Temperaturkontrolle eines nicht ineinandergreifenden Modells benötigen. Unsere Lösungen gewährleisten optimale Materialhomogenität und Prozesseffizienz für Ihre spezifischen Polymere und Zusatzstoffe. Kontaktieren Sie uns noch heute über unser Kontaktformular, um Ihre Anwendung zu besprechen und herauszufinden, wie KINTEK die Mischkapazitäten Ihres Labors verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Offene Zweikammer-Walzenmischmaschine für Gummi-Zerkleinerer

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

- Labor-Schüttelmaschine mit Orbitalbewegung

- Hochscherhomogenisator für pharmazeutische und kosmetische Anwendungen

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

Andere fragen auch

- Was ist der Unterschied zwischen „calendaring“ und „calendering“? Meistern Sie die Schlüssel-Rechtschreibung und den Kontext

- Was ist Spritzguss in einfachen Worten? Ein einfacher Leitfaden zur Massenproduktion von Teilen

- Wie viele Arten des Walzens gibt es? Ein Leitfaden zu Metallumformungsprozessen

- Wie nennt man einen elektrischen Mixer? Handmixer vs. Küchenmaschine erklärt

- Was sind die Vorteile von Schneckenextrudern? Erzielen Sie eine effiziente, kontinuierliche Polymerverarbeitung

- Welche Produkte können im Spritzgussverfahren hergestellt werden? Der Motor der Massenproduktion

- Was ist der Unterschied zwischen Einschnecken- und Doppelschneckenextrudern? Wählen Sie den richtigen Extruder für Ihren Prozess

- Was sind die Elemente des Blasfolienverfahrens? Beherrschen Sie die Schlüsselkomponenten für eine hochwertige Folienproduktion