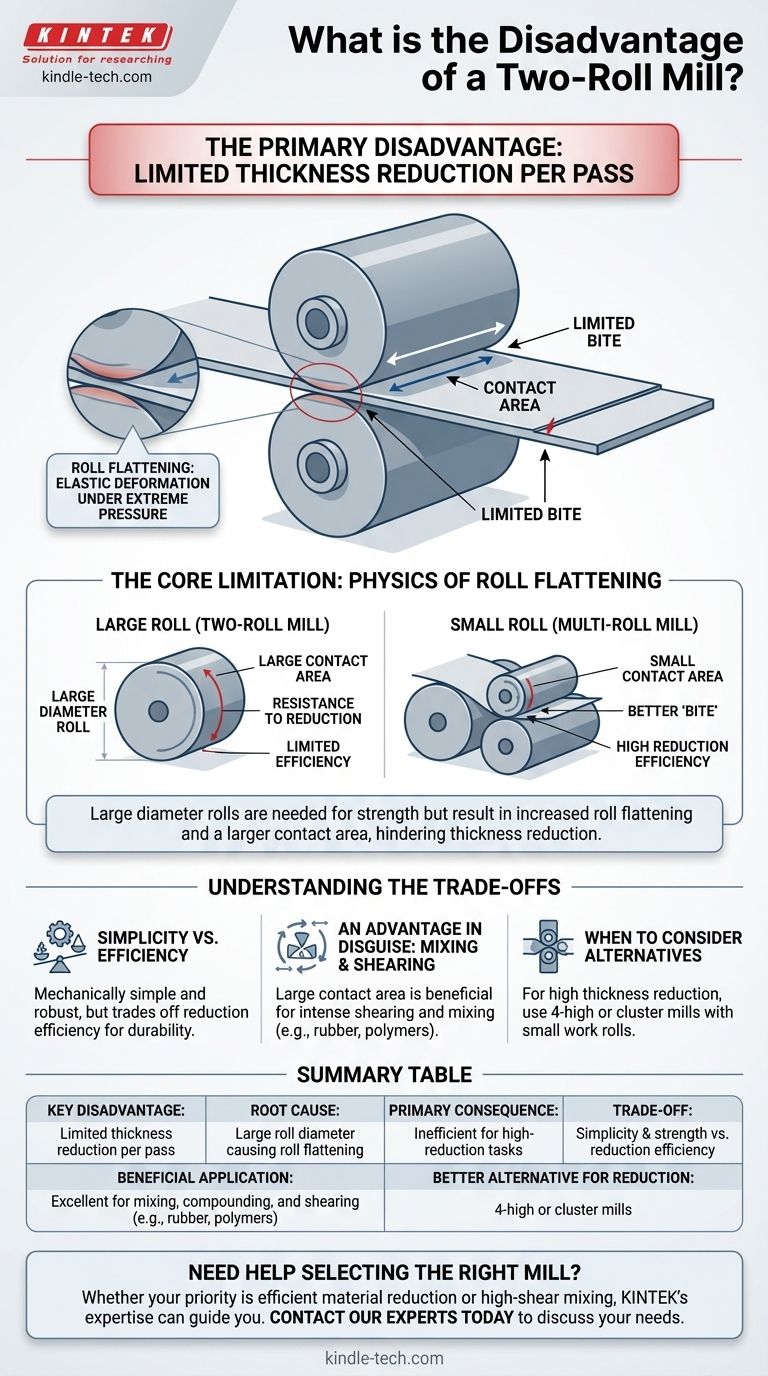

Der Hauptnachteil einer Zweiwalzenmühle ist ihre begrenzte Fähigkeit, die Dicke eines Materials in einem einzigen Durchgang signifikant zu reduzieren. Diese Begrenzung ist eine direkte Folge des großen Durchmessers ihrer Walzen, was unter den enormen Drücken, die zum Walzen erforderlich sind, zu einem Phänomen führt, das als Walzenabplattung bekannt ist.

Das Kernproblem bei einer Zweiwalzenmühle ist ein physikalisches Paradoxon: Die großen, starken Walzen, die benötigt werden, um sich unter Druck nicht durchzubiegen, verformen sich leicht und erzeugen eine größere Kontaktfläche, die der Dickenreduzierung, für die die Mühle eigentlich ausgelegt ist, entgegenwirkt.

Die Kernbeschränkung: Die Physik der Walzenabplattung

Der definierende Nachteil einer Zweiwalzenmühle ergibt sich aus einem einfachen physikalischen Prinzip. Das Verständnis hierfür hilft zu klären, warum diese Konstruktion für manche Aufgaben geeignet ist, für andere jedoch nicht.

Was ist Walzenabplattung?

Walzenabplattung ist die elastische Verformung der Walzen an der Kontaktstelle mit dem Werkstück. Unter extremem Druck flacht sich die zylindrische Walzenoberfläche leicht ab, wodurch sich die Oberfläche, die mit dem zu bearbeitenden Material in Kontakt steht, vergrößert.

Diese größere Kontaktfläche macht es für die Walzen schwieriger, in das Material „einzubeißen“ und es durch den sich verengenden Spalt zu zwingen.

Die Rolle des Walzendurchmessers

Zweiwalzenmühlen, auch als 2-High-Mühlen bekannt, erfordern Walzen mit großem Durchmesser, um die notwendige strukturelle Steifigkeit und Festigkeit zu gewährleisten. Diese Größe verhindert, dass sich die Walzen unter den massiven Trennkräften, die beim Walzen entstehen, durchbiegen oder verformen.

Diese notwendige Größe ist jedoch auch die Quelle des Problems. Walzen mit größerem Durchmesser haben von Natur aus eine größere Kontaktfläche mit dem Material, was durch den Effekt der Walzenabplattung noch verstärkt wird.

Die Folge: Begrenzte Reduzierung

Die Kombination aus einer großen anfänglichen Kontaktfläche und der Walzenabplattung führt zu einer begrenzten Reduzierungskapazität. Die Mühle wird weniger effizient beim Ausdünnen des Materials.

Stellen Sie es sich so vor, als würden Sie einen Teigball flachdrücken. Die Verwendung Ihrer breiten Handfläche (eine breite, flache „Walze“) ist weniger effektiv beim schnellen Ausdünnen einer bestimmten Stelle als die Verwendung der schmalen Seite Ihrer Hand (eine kleinere „Walze“). Die Zweiwalzenmühle funktioniert eher wie die Handfläche.

Die Abwägungen verstehen

Diese Einschränkung macht die Zweiwalzenmühle nicht obsolet. Vielmehr definiert sie ihre idealen Anwendungen und verdeutlicht ihre Kompromisse im Vergleich zu anderen Konstruktionen.

Festigkeit und Einfachheit gegenüber Reduzierungseffizienz

Die Zweiwalzenmühle ist mechanisch einfach, robust und oft kostengünstiger als komplexere Konfigurationen. Ihr Nachteil bei der Reduzierungseffizienz ist ein direkter Kompromiss für ihre strukturelle Einfachheit und Haltbarkeit.

Ein Vorteil im Verborgenen: Mischen und Scheren

Für viele Anwendungen ist eine hohe Reduzierungseffizienz nicht das Hauptziel. Die große Kontaktfläche, die die Reduzierung begrenzt, ist tatsächlich vorteilhaft für Aufgaben wie Mischen, Vermischen und Compoundieren.

Anwendungen in der Gummi- und Polymerindustrie, wie das Mischen von PVC-Pulver oder die Herstellung von Masterbatches, beruhen auf der intensiven Scherwirkung, die über diese große Kontaktfläche auftritt. Hier wird der „Nachteil“ zu einem wichtigen Verarbeitungsmerkmal.

Wann Alternativen in Betracht gezogen werden sollten

Wenn ein hoher Grad an Dickenreduzierung in einem einzigen Durchgang Priorität hat, sind andere Walzenkonstruktionen überlegen. Mehrwalzenkonfigurationen wie 4-High- oder Cluster-Mühlen wurden speziell entwickelt, um die Walzenabplattung zu überwinden.

Diese Konstruktionen verwenden Arbeitswalzen mit kleinem Durchmesser (für eine kleine Kontaktfläche), die von viel größeren Stützwalzen gehalten werden, um die notwendige Steifigkeit zu gewährleisten und ein Durchbiegen zu verhindern.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Mühlenkonfiguration hängt vollständig von Ihrem primären Verarbeitungsziel ab.

- Wenn Ihr Hauptaugenmerk auf Materialmischen, Compoundieren oder Scheren liegt: Die robuste Bauweise und die große Kontaktfläche einer Zweiwalzenmühle machen sie zu einer effektiven und zuverlässigen Wahl.

- Wenn Ihr Hauptaugenmerk auf signifikanter Dickenreduzierung von Metallen oder anderen harten Materialien liegt: Die inhärenten Einschränkungen einer Zweiwalzenmühle bedeuten, dass Sie eine 4-High- oder Cluster-Mühle für eine bessere Effizienz in Betracht ziehen sollten.

Letztendlich ist das Verständnis der Grenzen eines Werkzeugs der Schlüssel zu seiner effektiven Nutzung für die richtige Aufgabe.

Zusammenfassungstabelle:

| Hauptnachteil | Grundursache | Primäre Folge |

|---|---|---|

| Begrenzte Dickenreduzierung pro Durchgang | Großer Walzendurchmesser führt zu Walzenabplattung | Ineffizient für Aufgaben mit hoher Reduzierung |

| Kompromiss | Vorteilhafte Anwendung | Bessere Alternative für Reduzierung |

| Einfachheit & Festigkeit gegenüber Reduzierungseffizienz | Hervorragend zum Mischen, Compoundieren und Scheren (z. B. Gummi, Polymere) | 4-High- oder Cluster-Mühlen |

Benötigen Sie Hilfe bei der Auswahl der richtigen Mühle für Ihre spezielle Anwendung?

Ob Ihre Priorität auf effizienter Materialreduzierung oder hochscherendem Mischen und Compoundieren liegt, die Expertise von KINTEK im Bereich Laborausrüstung kann Sie zur optimalen Lösung führen. Unser Team kann Ihnen helfen, die Kompromisse zu verstehen und Geräte auszuwählen, die Ihre Verarbeitungseffizienz maximieren.

Kontaktieren Sie noch heute unsere Experten, um Ihre Anforderungen zu besprechen und die perfekte Mühle für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Offene Zweikammer-Walzenmischmaschine für Gummi-Zerkleinerer

- Labor-Einhorn-Horizontal-Ball-Mühle

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Labor-Vier-Kammer-Horizontalballmühle

- Labor-Mühlen mit Achat-Mahlbehälter und Kugeln

Andere fragen auch

- Was ist der Prozess der Mehrschicht-Coextrusion? Entwicklung von Hochleistungs-Verbundwerkstoffen

- Was ist die Funktion einer Mischwalze? Erreichen Sie perfekt gemischte Gummi- und Polymerverbundwerkstoffe

- Was ist der Doppelschneckenextruder-Prozess? Ein Leitfaden für fortgeschrittenes Mischen & Compoundieren

- Was sind die Nachteile des Extrusionsverfahrens? Hohe Kosten und geometrische Grenzen erklärt

- Was bedeutet Folienblasen? Ein Leitfaden zur biaxialen Orientierung und stärkeren Kunststofffolien

- Wofür werden Naturkautschukplatten verwendet? Entdecken Sie Haltbarkeit, Elastizität und Vibrationsdämpfung

- Was ist das am häufigsten verwendete Vulkanisiermittel? Entdecken Sie die Kraft der Schwefelvulkanisation

- Was ist der Unterschied zwischen Blasfolie und Gießfolie? Wählen Sie die richtige Folie für Ihre Verpackungsanforderungen