Im Kern liegt der Unterschied zwischen einem Einschnecken- und einem Doppelschneckenextruder in der Anzahl der Schnecken, die zur Materialverarbeitung verwendet werden. Ein Einschneckenextruder verwendet eine Schnecke, die sich in einem Zylinder dreht, während ein Doppelschneckenextruder zwei ineinandergreifende Schnecken verwendet. Diese scheinbar einfache Designänderung führt zu einem tiefgreifenden Unterschied in ihrer Funktionsweise, wobei die Einzelschnecke hauptsächlich als Pumpe und die Doppelschnecke als hochwirksamer Mischer fungiert.

Die zentrale Erkenntnis ist: Einschneckenextruder sind ideal zum Fördern und Schmelzen eines einzelnen, gleichmäßigen Materials. Doppelschneckenextruder sind hochentwickelte Compoundiermaschinen, die zum Mischen, Blenden und Reagieren mehrerer Inhaltsstoffe mit einem hohen Maß an Kontrolle konzipiert sind.

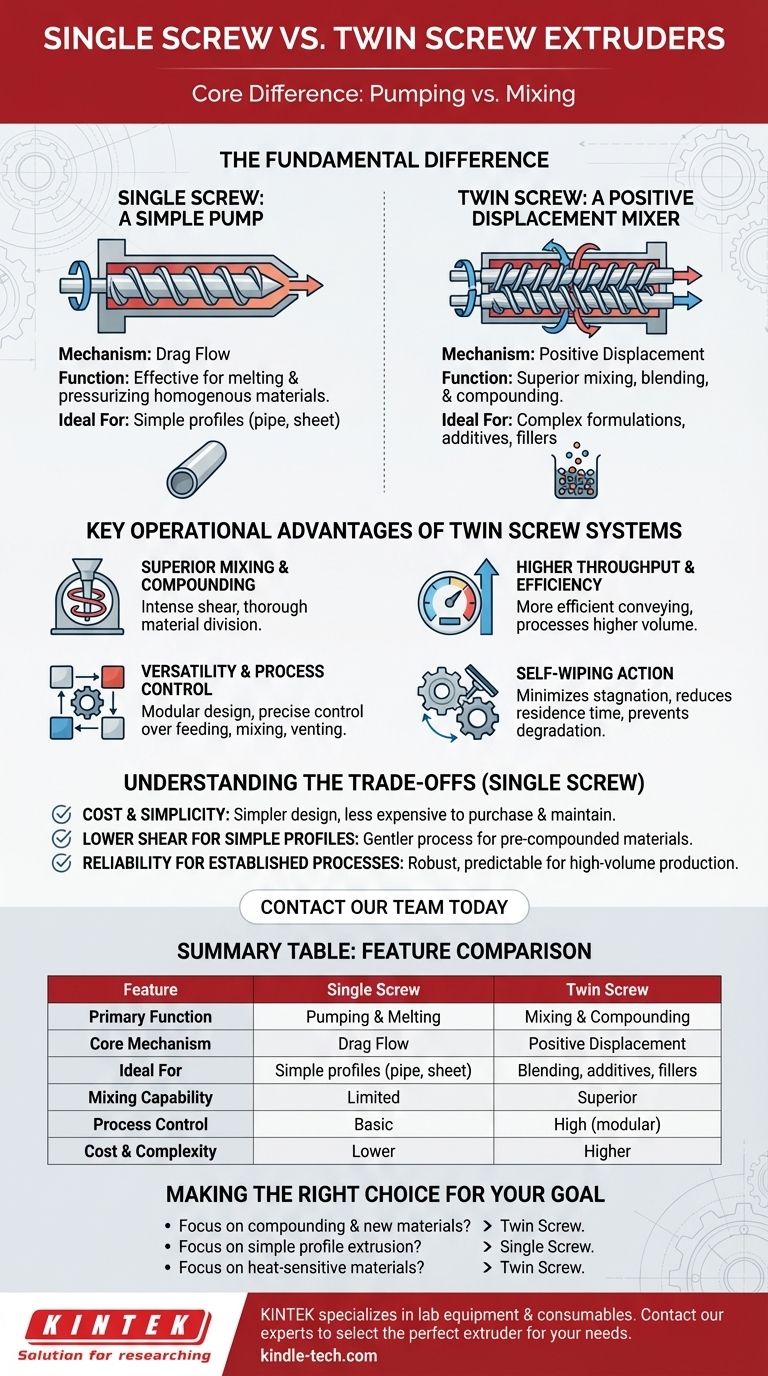

Der grundlegende Unterschied: Pumpen vs. Mischen

Der Mechanismus, mit dem Material durch den Extruder bewegt wird, definiert seine Kernfähigkeit. Die Anzahl der Schnecken bestimmt diesen Mechanismus direkt.

Der Einschneckenextruder: Eine einfache Pumpe

Ein Einschneckenextruder arbeitet nach dem Prinzip des Schleppstroms. Das Material wird durch die Reibung zwischen dem Polymer, der rotierenden Schnecke und dem stationären Zylinder nach vorne geschleppt.

Dieser Prozess ist effektiv zum Schmelzen und Pressen eines homogenen, vorkompoundierten Polymers für Anwendungen wie Rohr-, Platten- oder Profilextrusion. Seine Mischfähigkeit ist jedoch von Natur aus begrenzt.

Der Doppelschneckenextruder: Ein Verdrängungsmischer

Ein Doppelschneckenextruder verwendet zwei ineinandergreifende Schnecken, die sich zusammen im Zylinder drehen. Diese Konfiguration wirkt wie eine Verdrängerpumpe, die das Material aktiv und kontrolliert nach vorne fördert.

Dieser Mechanismus ist weitaus weniger von Reibung abhängig und bietet eine überlegene Prozesskontrolle, was ihn zu einer grundlegend anderen und vielseitigeren Maschine macht.

Wichtige Betriebsvorteile von Doppelschneckensystemen

Die Verdrängung und das ineinandergreifende Wesen von Doppelschnecken eröffnen mehrere entscheidende Verarbeitungsvorteile, insbesondere für komplexe Materialien.

Überragendes Mischen und Compoundieren

Dies ist der Hauptvorteil. Die komplizierte Wechselwirkung zwischen den beiden Schnecken erzeugt intensive Scherkräfte und teilt das Material, wodurch es gründlich und wiederholt gemischt wird.

Dies macht Doppelschneckenextruder unerlässlich für das Compoundieren – den Prozess des Mischens von Polymeren mit Additiven, Füllstoffen, Farbstoffen oder anderen Polymeren, um ein spezialisiertes Material zu erzeugen.

Höherer Durchsatz und Effizienz

Die positive Förderwirkung von Doppelschnecken ist effizienter als der Schleppstrom einer Einzelschnecke. Dies ermöglicht es ihnen, ein höheres Materialvolumen in der gleichen Zeit zu verarbeiten, was zu einer erhöhten Produktivität führt.

Vielseitigkeit und Prozesskontrolle

Doppelschneckenkonstruktionen sind oft modular aufgebaut. Verschiedene Schneckenelemente können entlang der Welle angeordnet werden, um spezifische Zonen zum Zuführen, Mischen, Entgasen (Entfernen flüchtiger Bestandteile) und Pressen zu schaffen. Dies gibt den Bedienern eine unübertroffene Kontrolle über den gesamten Prozess.

Selbstreinigende Wirkung

Die enge Anordnung der ineinandergreifenden Schnecken bedeutet, dass sie sich ständig gegenseitig reinigen. Diese selbstreinigende Eigenschaft minimiert Materialstagnation, reduziert die Verweilzeit und verhindert Materialabbau, was für wärmeempfindliche Polymere entscheidend ist.

Die Kompromisse verstehen: Warum Einschneckenextruder immer noch ihren Platz haben

Trotz der klaren Vorteile von Doppelschneckensystemen bleiben Einschneckenextruder aus mehreren wichtigen Gründen ein wesentlicher Bestandteil der Industrie.

Kosten und Einfachheit

Einschneckenextruder haben ein viel einfacheres Design. Sie sind aufgrund weniger komplexer Teile wie Getriebe und segmentierter Schnecken erheblich kostengünstiger in Anschaffung, Betrieb und Wartung.

Geringere Scherkraft für einfache Profile

Für Anwendungen, die lediglich das Schmelzen und Formen eines vorkompoundierten Materials erfordern, ist das hochintensive Mischen eines Doppelschneckenextruders unnötig und kann sogar nachteilig sein. Eine Einzelschnecke bietet einen schonenderen Prozess, der ideal für die Herstellung einfacher Profile wie Rohre oder Platten ist.

Zuverlässigkeit für etablierte Prozesse

Beim 24/7-Betrieb eines einzelnen, großvolumigen Produkts bietet die robuste und unkomplizierte Natur eines Einschneckenextruders eine außergewöhnliche Zuverlässigkeit und Vorhersagbarkeit.

Die richtige Wahl für Ihr Ziel treffen

Die richtige Wahl hängt vollständig von Ihrem Material und Ihrem Endproduktziel ab.

- Wenn Ihr Hauptaugenmerk auf dem Compoundieren, Mischen oder der Entwicklung neuer Materialformulierungen liegt: Die überlegene Mischung, Kontrolle und Vielseitigkeit eines Doppelschneckenextruders sind nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf der Extrusion eines einfachen Profils (Rohr, Platte, Folie) aus einem einzelnen, vorkompoundierten Material liegt: Ein Einschneckenextruder bietet die kostengünstigste und zuverlässigste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung wärmeempfindlicher Materialien oder Materialien liegt, die eine Entgasung erfordern: Die kontrollierte Verweilzeit und Entgasungsfähigkeiten eines Doppelschneckensystems sind ein erheblicher Vorteil.

Die Wahl des richtigen Extruders ist eine strategische Entscheidung über die Verarbeitungsfähigkeiten, die Sie für Ihre spezifische Anwendung benötigen.

Zusammenfassungstabelle:

| Merkmal | Einschneckenextruder | Doppelschneckenextruder |

|---|---|---|

| Primäre Funktion | Pumpen & Schmelzen | Mischen & Compoundieren |

| Kernmechanismus | Schleppstrom | Verdrängung |

| Ideal für | Einfache Profile (Rohre, Platten) | Mischen von Polymeren, Additiven, Füllstoffen |

| Mischfähigkeit | Begrenzt | Überragend |

| Prozesskontrolle | Grundlegend | Hoch (modulares Design) |

| Kosten & Komplexität | Niedriger | Höher |

Immer noch unsicher, welcher Extruder für die Materialverarbeitungsanforderungen Ihres Labors der richtige ist?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen. Unsere Experten helfen Ihnen bei der Auswahl des perfekten Extruders – sei es ein einfacher Einschneckenextruder für zuverlässiges Schmelzen oder ein hochentwickelter Doppelschneckenextruder für fortgeschrittenes Compoundieren –, um Ihre F&E- und Produktionseffizienz zu steigern.

Kontaktieren Sie noch heute unser Team für eine persönliche Beratung und entdecken Sie den KINTEK-Vorteil!

Visuelle Anleitung

Ähnliche Produkte

- Professionelle Schneidwerkzeuge für Kohlepapier, Stoffmembran, Kupfer, Aluminiumfolie und mehr

- Leistungsstarke Kunststoff-Zerkleinermaschine

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Präzisions-Drahtsäge-Laborschneidemaschine mit 800 mm x 800 mm Werkbank für Diamant-Einzelkreis-Klein-Schneidemaschine

- Einzelstempel-Tablettenpresse und Rotations-Tablettenstanzmaschine für die Massenproduktion für TDP

Andere fragen auch

- Welche Vorteile bietet ein Zweiwalzenmischer? Erzielen Sie überragende Polymermischung und Qualitätskontrolle

- Wie funktioniert die Extrusion Schritt für Schritt? Ein Leitfaden für den kontinuierlichen Herstellungsprozess

- Was ist günstiger als Spritzguss? Entdecken Sie kostengünstige Alternativen für die Kleinserienfertigung

- Was ist der Prozess der Mehrschicht-Coextrusion? Entwicklung von Hochleistungs-Verbundwerkstoffen

- Was sind die Nachteile einer Zweiwalzenmühle? Wichtige Sicherheits- und Konsistenzrisiken

- Was ist der Kalanderprozess? Ein Leitfaden für die großvolumige Kunststofffolienherstellung

- Wie funktioniert eine Vulkanisiermaschine? Die Kunst der Gummiformung meistern

- Was ist der Verwendungszweck einer Blasfolienanlage? Zur Herstellung starker, vielseitiger Kunststofffolien für Verpackungen