Das reaktive RF-Sputtern ist eine Dünnschichtabscheidungstechnik, die zwei Schlüsselprinzipien kombiniert. Es verwendet einen hochfrequenten Wechselstrom (RF), um Atome von einem Targetmaterial zu lösen, eine Methode, die sich ideal für nicht leitende Materialien eignet. Gleichzeitig wird ein reaktives Gas, wie Sauerstoff oder Stickstoff, in die Vakuumkammer eingeleitet, um sich chemisch mit den gesputterten Atomen zu verbinden und einen neuen Verbundfilm auf dem Substrat zu bilden.

Im Kern ist das reaktive RF-Sputtern die definitive Lösung für die Herstellung hochwertiger, komplexer Verbundfilme (wie Oxide und Nitride), insbesondere von Targets, die elektrische Isolatoren sind. Die RF-Leistung verhindert den Aufbau von Ladung auf dem Target, während das reaktive Gas die endgültige chemische Zusammensetzung des abgeschiedenen Films steuert.

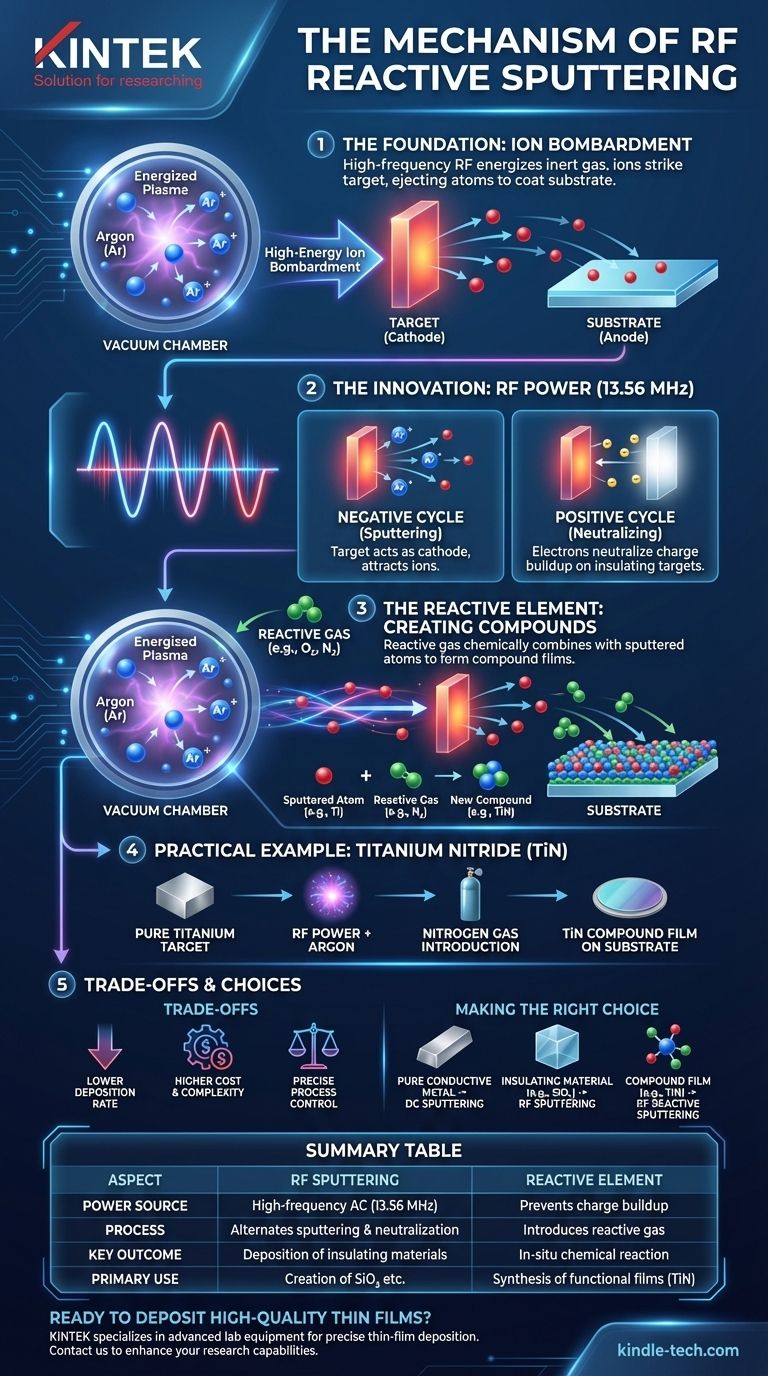

Die Grundlage: Wie Sputtern funktioniert

Das Kernprinzip: Ionenbeschuss

Das Sputtern beginnt in einer Hochvakuumkammer, die mit einem Inertgas, typischerweise Argon, gefüllt ist. Ein starkes elektrisches Feld regt dieses Gas an und erzeugt ein leuchtendes Plasma aus positiv geladenen Argonionen und freien Elektronen.

Das abzuscheidende Material, bekannt als Target, wird als Kathode (negative Elektrode) eingerichtet.

Die positiven Argonionen im Plasma werden kraftvoll auf das negativ geladene Target beschleunigt und treffen mit signifikanter kinetischer Energie auf dessen Oberfläche.

Vom Target zum Substrat

Dieser energiereiche Ionenbeschuss stößt physikalisch einzelne Atome aus dem Targetmaterial aus oder „sputtert“ sie ab.

Diese gesputterten Atome wandern durch die Vakuumkammer und kondensieren auf einem Substrat (wie einem Siliziumwafer), wodurch sich allmählich ein dünner Film des Targetmaterials aufbaut.

Die Innovation: Hinzufügen von Hochfrequenz (RF)

Das Problem mit isolierenden Targets

Beim einfachen DC-Sputtern muss das Target elektrisch leitfähig sein. Wenn Sie ein isolierendes (dielektrisches) Target verwenden, sammeln sich positive Argonionen auf seiner Oberfläche an.

Dieser Aufbau positiver Ladung, bekannt als Aufladung (Charging), stößt die ankommenden Argonionen schließlich ab und stoppt den Sputterprozess effektiv.

Die RF-Lösung: Wechselnde Polarität

Das RF-Sputtern löst dieses Problem, indem die DC-Stromversorgung durch eine hochfrequente AC-Stromquelle ersetzt wird, die typischerweise auf 13,56 MHz festgelegt ist.

Diese schaltet das elektrische Potenzial des Targets schnell zwischen negativ und positiv um und verhindert so, dass sich jemals eine statische Ladung aufbaut.

Der negative Zyklus: Sputtern des Targets

Während des kurzen negativen Teils des AC-Zyklus verhält sich das Target wie beim DC-Sputtern. Es zieht positive Argonionen an, die die Oberfläche bombardieren und Targetatome ausstoßen.

Der positive Zyklus: Neutralisierung der Ladung

Während des anschließenden positiven Zyklus zieht das Target einen Strom freier Elektronen aus dem Plasma an. Dieser Zustrom negativer Ladung neutralisiert den positiven Ionenaufbau aus dem vorherigen Zyklus vollständig.

Dieser schnelle, kontinuierliche Zyklus aus Sputtern und Neutralisierung ermöglicht die unterbrechungsfreie Abscheidung von Isoliermaterialien.

Das „Reaktive“ Element: Erzeugung neuer Verbindungen

Über das Inertgas hinausgehen

Beim Standard-Sputtern (sowohl DC als auch RF) besteht das Ziel darin, einen Film abzuscheiden, der mit dem Targetmaterial identisch ist.

Reaktives Sputtern führt ein zweites Gas in die Kammer ein: ein reaktives Gas wie Sauerstoff oder Stickstoff.

Die chemische Reaktion in der Kammer

Während Atome vom Target gesputtert werden, wandern sie durch eine Umgebung, die sowohl Argon als auch das reaktive Gas enthält, in Richtung Substrat.

Während dieses Transits reagieren die gesputterten Atome chemisch mit dem Gas, um eine neue Verbindung zu bilden. Diese Reaktion kann im Plasma oder direkt auf der Substratoberfläche stattfinden.

Ein praktisches Beispiel: Herstellung von Titannitrid

Um eine harte Beschichtung aus Titannitrid (TiN) herzustellen, würden Sie ein reines Titan-Target verwenden.

Durch die Einführung von Stickstoffgas zusammen mit dem Standardargon reagieren die gesputterten Titanatome mit dem Stickstoff, um einen TiN-Verbundfilm auf dem Substrat zu bilden.

Die Kompromisse verstehen

Abscheidungsrate

Das RF-Sputtern weist im Allgemeinen eine geringere Abscheidungsrate auf als das DC-Sputtern. Der Prozess ist weniger effizient, da das Sputtern nur während der negativen Hälfte des Leistungszyklus stattfindet.

Kosten und Komplexität

Die erforderlichen RF-Netzteile und Anpassungsnetzwerke sind erheblich komplexer und teurer als DC-Netzteile. Dies macht das RF-Sputtern oft besser für kleinere Substrate geeignet.

Prozesskontrolle

Beim reaktiven Sputtern wird der Prozess zu einem heiklen Balanceakt. Das Verhältnis von Inertgas zu reaktivem Gas muss präzise gesteuert werden, um die gewünschte Filmstöchiometrie zu erreichen und eine Vergiftung der Targetoberfläche zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Sputtertechnik muss direkt mit dem Material übereinstimmen, das Sie abscheiden möchten, und der erforderlichen endgültigen Filmbesetzung.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines reinen, leitfähigen Metalls liegt: Das DC-Sputtern ist in der Regel die effizientere und kostengünstigere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines isolierenden Materials (wie SiO₂) liegt: Standard-RF-Sputtern ist erforderlich, um den Aufbau von Ladung auf dem dielektrischen Target zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines spezifischen Verbundfilms (wie eines Oxids oder Nitrids) liegt: Das reaktive RF-Sputtern ist die wesentliche Methode, mit der Sie die Verbindung während der Abscheidung in situ synthetisieren können.

Das Verständnis dieses Mechanismus ermöglicht es Ihnen, einen Prozess auszuwählen und zu steuern, der einfache Targets in komplexe, funktionale Dünnschichten umwandelt.

Zusammenfassungstabelle:

| Aspekt | RF-Sputtern | Reaktives Element | Hauptergebnis |

|---|---|---|---|

| Stromquelle | Hochfrequenz-Wechselstrom (13,56 MHz) | - | Verhindert Ladungsaufbau auf isolierenden Targets |

| Prozess | Wechselt zwischen Sputtern (negativer Zyklus) und Ladungsneutralisierung (positiver Zyklus) | Führt reaktives Gas ein (z. B. O₂, N₂) | Ermöglicht in situ chemische Reaktion zur Bildung von Verbindungen |

| Hauptanwendung | Abscheidung von Isoliermaterialien (z. B. SiO₂) | Herstellung von Verbundfilmen (z. B. TiN, Al₂O₃) | Synthese von hochwertigen funktionellen Dünnschichten |

Bereit, hochwertige isolierende oder Verbunddünnschichten abzuscheiden?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für die präzise Dünnschichtabscheidung. Ob Sie mit isolierenden Targets arbeiten oder komplexe Oxide und Nitride synthetisieren müssen, unsere Expertise in Sputtertechnologien kann Ihnen helfen, überlegene Ergebnisse mit kontrollierter Stöchiometrie und Filmqualität zu erzielen.

Lassen Sie sich von unserem Team bei der Auswahl der richtigen Ausrüstung für Ihre spezifischen Laboranforderungen unterstützen.

Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK Ihre Forschungs- und Entwicklungskapazitäten verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung