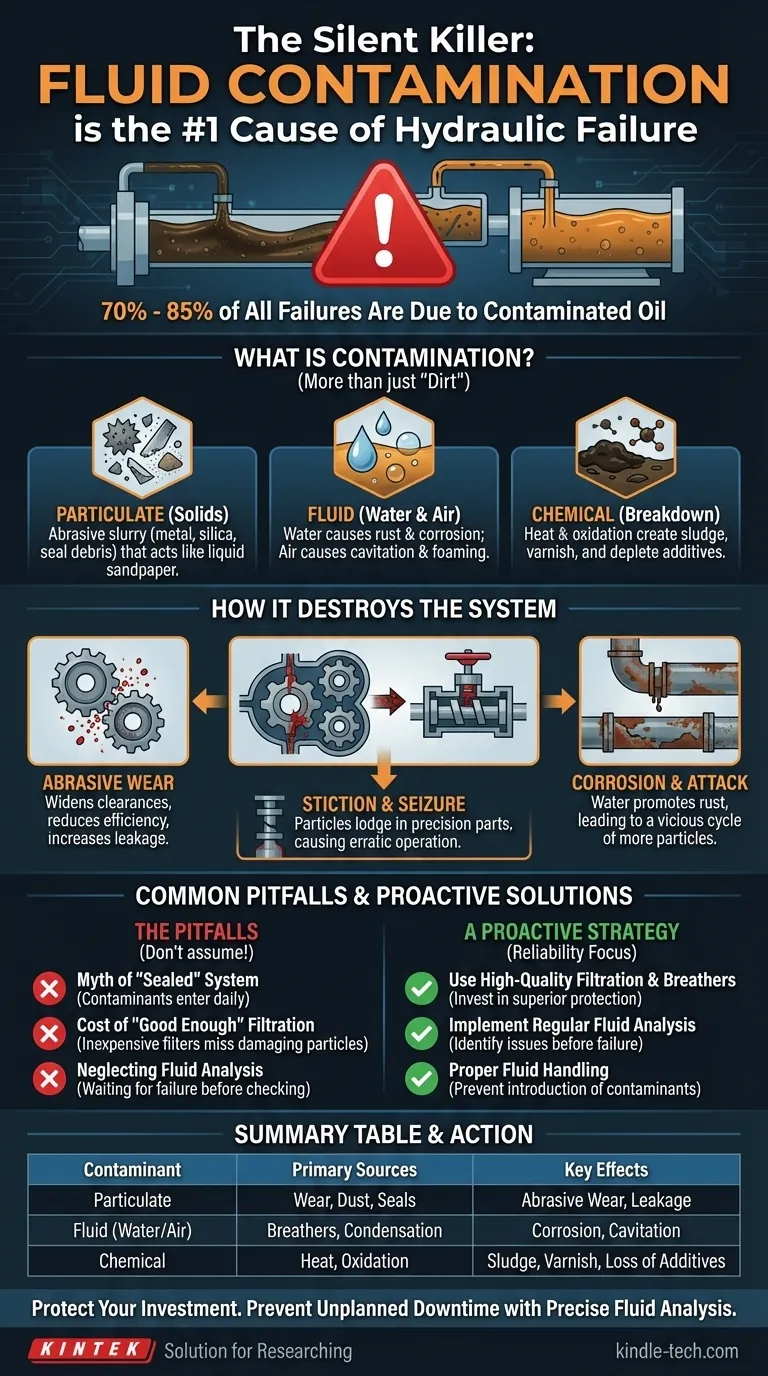

Mit Abstand ist die mit Abstand häufigste Ursache für Ausfälle in Hydrauliksystemen die Flüssigkeitskontamination. Branchenstudien zeigen durchweg, dass zwischen 70 % und 85 % aller hydraulischen Probleme und Ausfälle auf verunreinigtes Öl zurückzuführen sind. Dies ist kein einmaliges Ereignis, sondern ein kontinuierlicher Prozess, der Komponenten im Laufe der Zeit durch Abrieb, Korrosion und chemische Reaktionen verschlechtert.

Die zentrale Erkenntnis ist: Ein Hydraulikausfall ist selten ein plötzliches, unvorhersehbares Ereignis. Meistens ist er das Ergebnis eines langsamen, vermeidbaren Verfalls, der durch Verunreinigungen in der Flüssigkeit verursacht wird. Daher ist die Kontrolle der Flüssigkeitsreinheit die wichtigste Maßnahme zur Gewährleistung der Systemzuverlässigkeit.

Was genau ist hydraulische Kontamination?

Um Kontaminationen wirksam zu bekämpfen, müssen Sie zunächst deren Formen verstehen. Es ist weit mehr als nur sichtbarer Schmutz oder Dreck im Öl.

Mehr als nur einfacher „Schmutz“

Kontamination ist jede Fremdsubstanz in der Hydraulikflüssigkeit, die die Leistung und Lebensdauer des Systems beeinträchtigen kann.

Diese Substanzen können feste Partikel, Flüssigkeiten wie Wasser oder sogar Gase wie Luft sein. Sie verändern grundlegend die Eigenschaften der Flüssigkeit und ihre Fähigkeit, ihre Aufgabe zu erfüllen.

Die drei Haupttypen von Verunreinigungen

Wir können diese schädlichen Substanzen in drei Hauptkategorien einteilen.

Partikuläre Kontamination (Feststoffe) Dies ist die bekannteste Art. Sie umfasst winzige Metallfragmente durch Komponentenverschleiß, Siliziumdioxid aus Staub und Elastomere von alternden Dichtungen. Diese Partikel suspendieren sich in der Flüssigkeit und verwandeln sie in eine zerstörerische, abrasive Aufschlämmung.

Flüssigkeitskontamination (Flüssigkeiten & Gase) Diese Kategorie umfasst Wasser, das durch Dichtungen und Behälterentlüfter eindringt. Sie umfasst auch Luft, die Schaumbildung und Kavitation verursachen kann, sowie das versehentliche Vermischen falscher Flüssigkeitstypen.

Chemische Kontamination (Zersetzung) Dies ist das Ergebnis der Zersetzung der Flüssigkeit selbst. Hohe Temperaturen verursachen Oxidation, wodurch Schlamm und Lack entstehen. Auch Additive im Öl können mit der Zeit aufgebraucht werden, wodurch deren Schutzeigenschaften verringert werden.

Wie Kontamination ein System zerstört

Verunreinigungen verursachen nicht nur eine einzige Art von Ausfall. Stattdessen greifen sie das System aus mehreren Blickwinkeln an, was zu einer Kaskade von Problemen führt.

Abrasiver Verschleiß: Der Sandpapier-Effekt

Harte Partikel wie Siliziumdioxid und Metall sind am zerstörerischsten. Wenn sie durch die engen Spalten von Pumpen, Motoren und Ventilen gepresst werden, wirken sie wie flüssiges Schleifpapier.

Dieser ständige Abrieb verschleißt kritische Oberflächen und vergrößert die Spalten zwischen beweglichen Teilen. Das Ergebnis ist ein Effizienzverlust, erhöhte interne Leckagen und schließlich ein vollständiger Komponentenausfall.

Stiction und Fressen

Extrem feine Partikel, oft zu klein, um sie zu sehen, können sich in den engen Kanälen von Präzisionskomponenten wie Servo- und Proportionalventilen festsetzen.

Diese Ansammlung verursacht Stiction (Haftreibung), bei der der Ventilschieber klemmt, anstatt sich reibungslos zu bewegen. Dies führt zu einem unregelmäßigen, unzuverlässigen Maschinenbetrieb und kann schließlich dazu führen, dass die Komponente vollständig festsitzt.

Korrosion und chemischer Angriff

Wasser ist ein katastrophales Verunreinigungsmittel. Es fördert Rost und Korrosion auf Metalloberflächen, was wiederum noch mehr abrasive Partikelverunreinigungen erzeugt – ein Teufelskreis.

Wasser begünstigt auch die Hydrolyse, einen chemischen Abbau der Additive des Öls, wodurch ihm seine Anti-Verschleiß- und Korrosionsschutzeigenschaften entzogen werden.

Häufige Fallstricke und Missverständnisse

Viele gut gemeinte Wartungsprogramme scheitern, weil sie auf einem Missverständnis darüber beruhen, wie Kontamination funktioniert und woher sie kommt.

Der Mythos eines „abgedichteten“ Systems

Kein Hydrauliksystem ist wirklich abgedichtet. Luft, Feuchtigkeit und Staub versuchen ständig, einzudringen.

Die Zylinderstange ist ein primärer Eintrittspunkt, der bei jedem Zyklus mikroskopisch kleine Verunreinigungen mitzieht. Die Behälterentlüftungskappe ist ein weiterer, der Staubpartikel und Feuchtigkeit ansaugt, wenn sich der Flüssigkeitsstand ändert.

Die Kosten einer „gerade noch ausreichenden“ Filtration

Die Wahl eines Filters basierend auf dem niedrigsten Anschaffungspreis ist ein klassischer Fehler. Ein preiswerter Filter erfasst möglicherweise große, offensichtliche Partikel, lässt aber die weitaus schädlicheren mikroskopischen Partikel ungehindert passieren.

Dieser Ansatz spart zwar geringfügig bei den Wartungsteilen, führt aber zu enormen Kosten durch vorzeitigen Austausch von Komponenten und ungeplante Ausfallzeiten.

Vernachlässigung der Flüssigkeitsanalyse

Zu warten, bis ein System offensichtliche Symptome zeigt, bevor das Öl überprüft wird, ist so, als würde man auf einen Herzinfarkt warten, bevor man einen Arzt aufsucht.

Eine regelmäßige Flüssigkeitsanalyse ist das Äquivalent zu einem Bluttest für Ihre Maschine. Sie liefert einen detaillierten Bericht über Art und Menge der Verunreinigungen, sodass Sie Probleme erkennen und beheben können, bevor sie zu einem katastrophalen Ausfall führen.

Eine proaktive Strategie für Zuverlässigkeit

Ihr Ansatz zur Kontrollkontrolle bestimmt direkt die Lebensdauer und Zuverlässigkeit Ihrer Ausrüstung. Es ist eine proaktive Denkweise erforderlich.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Lebensdauer der Geräte liegt: Priorisieren Sie die Prävention durch den Einsatz hochwertiger Filtration, Hochleistungs-Trockenmittel-Entlüfter und korrekter Flüssigkeitshandhabungstechniken von Anfang an.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung von Betriebsausfallzeiten liegt: Implementieren Sie ein regelmäßiges Flüssigkeitsanalyseprogramm, um steigende Kontaminationsgrade und Verschleißmetalle zu erkennen, sodass Sie Wartungsarbeiten planen können, bevor ein Ausfall auftritt.

- Wenn Ihr Hauptaugenmerk auf kosteneffizienter Wartung liegt: Investieren Sie in überlegene Filter und Entlüfter, da die Kosten im Vergleich zum Austausch einer einzigen Pumpe oder eines Ventils, das durch Kontamination beschädigt wurde, minimal sind.

Letztendlich ist die Kontrolle des Zustands Ihrer Hydraulikflüssigkeit die effektivste Maßnahme, die Sie ergreifen können, um die Gesundheit Ihres gesamten Systems zu managen.

Zusammenfassungstabelle:

| Art der Verunreinigung | Hauptquellen | Wesentliche Auswirkungen auf das System |

|---|---|---|

| Partikulär (Feststoffe) | Komponentenverschleiß, Staub, Dichtungsrückstände | Abrasiver Verschleiß, Effizienzverlust, interne Leckagen |

| Flüssigkeit (Wasser/Luft) | Behälterentlüfter, Zylinderstangen, Kondensation | Korrosion, Kavitation, Schaumbildung, Additivabbau |

| Chemisch (Ölzersetzung) | Hohe Temperaturen, Oxidation | Schlamm, Lack, Verlust von Schutzadditiven |

Schützen Sie Ihre Investition und eliminieren Sie ungeplante Ausfallzeiten. Die Zuverlässigkeit Ihrer Hydrauliksysteme hängt von der Reinheit der Flüssigkeit ab. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die präzise Flüssigkeitsanalyse und hilft Ihnen, Kontaminationswerte zu überwachen und kostspielige Ausfälle zu verhindern.

Kontaktieren Sie noch heute unsere Experten, um eine proaktive Wartungsstrategie zu besprechen, die auf die Bedürfnisse Ihres Labors zugeschnitten ist.

Visuelle Anleitung

Ähnliche Produkte

- Hydraulische Membran-Laborfilterpresse für Laborfiltration

- Manuelle Labor-Heizpresse

- Laborhydraulikpresse Labor-Pelletpresse für Knopfzellenbatterien

- Laborhandbuch Hydraulische Pelletpresse für Laboranwendungen

- 24T 30T 60T Beheizbare Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpressen

Andere fragen auch

- Welche Probenarten werden für FTIR verwendet? Analyse von Feststoffen, Flüssigkeiten und Gasen mit der richtigen Vorbereitung

- Wie steigert der Filterkuchen die Effizienz der Filtration? Er ist das wahre Filtermaterial.

- Warum sind Hochdruck-Hydraulikpressen oder spezielle Extrusionsanlagen für die Verarbeitung von Ultrahochmolekularem Polyethylen (UHMWPE) erforderlich?

- Welche Sicherheitsvorkehrungen sind bei der Verwendung der hydraulischen Presse erforderlich? Gewährleistung des Schutzes von Bediener und Maschine

- Wie werden gepresste Pulverpresslinge hergestellt? Beherrschen Sie die Grundlage für zuverlässige Analysedaten

- Warum eine Laborhydraulikpresse für Sulfidbatterien verwenden? Erreichen Sie 445 MPa für optimale Ionenleitfähigkeit

- Welche Bedeutung hat die Verwendung einer Labor-Hydraulikpresse bei der Montage von Allfestkörperbatterien?

- Was ist der Prozess des Pressens? Erreichen Sie überlegene Festigkeit für kritische Metallkomponenten