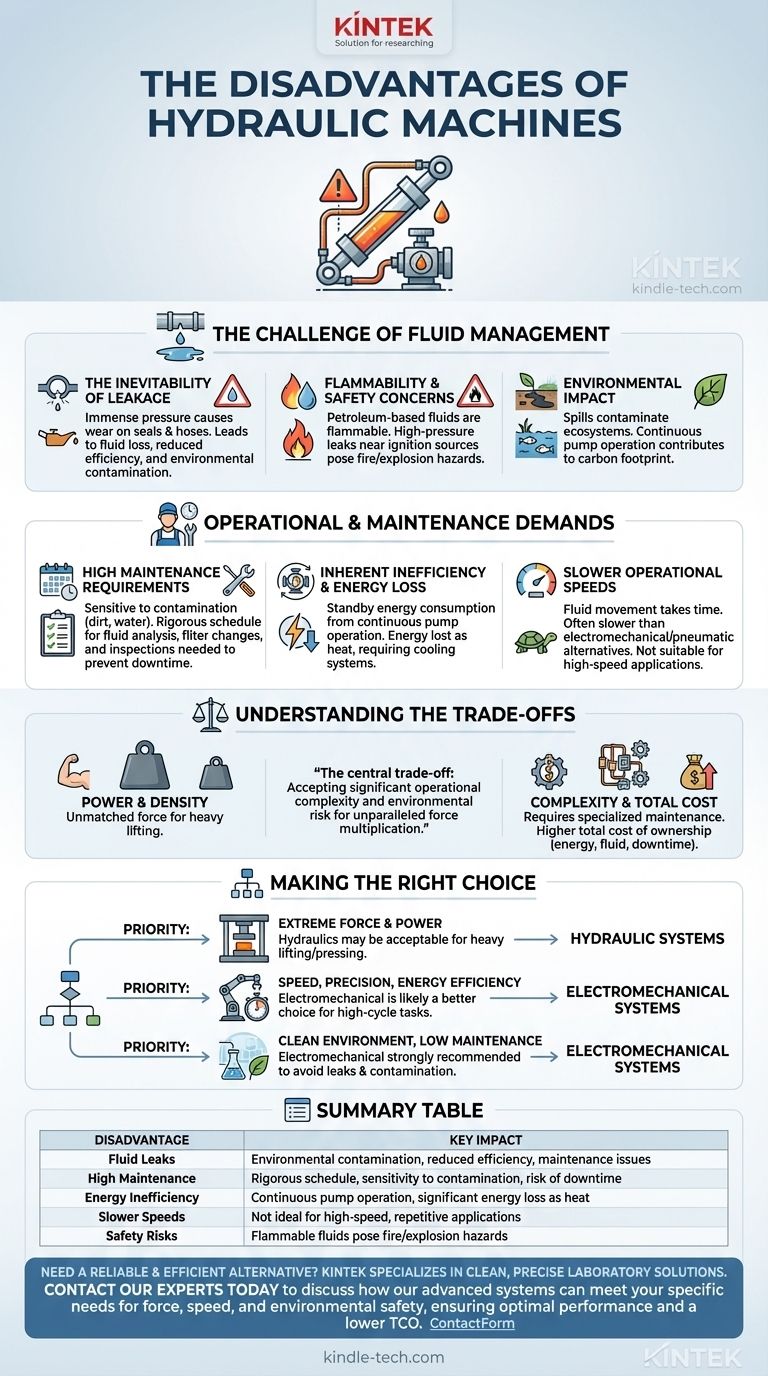

Im Kern rühren die Nachteile von Hydraulikmaschinen von der Flüssigkeit her, die ihnen ihre Kraft verleiht. Zu den Hauptnachteilen gehören das Potenzial für Flüssigkeitslecks, hohe Wartungsanforderungen, betriebliche Ineffizienz, langsamere Geschwindigkeiten und Sicherheitsrisiken im Zusammenhang mit brennbaren Flüssigkeiten. Diese Faktoren führen zu höheren Gesamtbetriebskosten, als auf den ersten Blick ersichtlich sein mag.

Der zentrale Kompromiss der Hydraulik besteht darin, erhebliche betriebliche Komplexität und potenzielle Umweltrisiken im Austausch für eine unübertroffene Kraftvervielfachung und Leistungsdichte in Kauf zu nehmen.

Die Herausforderung des Managements von Hydraulikflüssigkeit

Die bestimmende Komponente eines Hydrauliksystems – seine Flüssigkeit – ist auch die Quelle seiner größten Herausforderungen. Eine ordnungsgemäße Verwaltung ist entscheidend für Leistung und Sicherheit.

Die Unvermeidbarkeit von Leckagen

Hydrauliksysteme arbeiten unter immensem Druck, was Dichtungen, Schläuche und Armaturen ständig belastet. Im Laufe der Zeit verschleißen diese Komponenten, was Flüssigkeitslecks zu einem häufigen Fehlerpunkt macht.

Diese Lecks sind nicht nur ein Wartungsärgernis; sie führen zu Flüssigkeitsverlust, verminderter Systemeffizienz und potenzieller Umweltkontamination.

Entflammbarkeit und Sicherheitsbedenken

Viele Standard-Hydraulikflüssigkeiten sind auf Erdölbasis und daher brennbar.

Wenn ein Hochdruckleck diese Flüssigkeit in der Nähe einer Zündquelle zu einem feinen Nebel zerstäubt, kann dies eine ernsthafte Brand- oder Explosionsgefahr darstellen, wodurch sie ohne spezielle, teurere Flüssigkeiten für bestimmte Hochtemperaturumgebungen ungeeignet ist.

Umweltauswirkungen

Der ökologische Fußabdruck der Hydraulik ist zweifach. Verschüttetes oder ausgelaufenes Hydrauliköl kann Boden und Wasser verunreinigen und ein Risiko für Ökosysteme darstellen.

Darüber hinaus trägt die Energie, die zum Betrieb der Hydraulikpumpe, oft kontinuierlich, benötigt wird, zum gesamten CO2-Fußabdruck des Systems bei.

Betriebs- und Wartungsanforderungen

Über das Flüssigkeitsmanagement hinaus stellen Hydrauliksysteme deutliche betriebliche Herausforderungen dar, die sich auf Effizienz, Geschwindigkeit und langfristige Kosten auswirken.

Hoher Wartungsaufwand

Hydrauliksysteme sind empfindlich gegenüber Verunreinigungen. Schmutz, Wasser oder sogar Luft in der Flüssigkeit können Präzisionskomponenten wie Pumpen und Ventile beschädigen und zu vorzeitigem Ausfall führen.

Diese Empfindlichkeit erfordert einen strengen Wartungsplan, einschließlich regelmäßiger Flüssigkeitsanalyse, Filterwechsel und Inspektion von Dichtungen und Schläuchen, um kostspielige Ausfallzeiten zu vermeiden.

Inhärente Ineffizienz und Energieverlust

Die meisten Hydrauliksysteme betreiben eine Pumpe kontinuierlich, um den Druck aufrechtzuerhalten, selbst wenn keine Arbeit verrichtet wird. Dieser Standby-Energieverbrauch ist eine erhebliche Quelle der Ineffizienz.

Energie geht auch als Wärme verloren, wenn die Flüssigkeit durch Rohre, Ventile und Öffnungen gedrückt wird, was oft große Behälter oder spezielle Kühler zur Wärmeableitung erfordert.

Langsamere Betriebsgeschwindigkeiten

Die Bewegung der Flüssigkeit zur Betätigung eines Zylinders oder Motors braucht Zeit. Folglich sind Hydraulikmaschinen oft langsamer als ihre elektromechanischen oder pneumatischen Gegenstücke.

Dies macht sie weniger geeignet für Hochgeschwindigkeits- und repetitive Anwendungen, bei denen die Zykluszeit ein kritischer Faktor ist.

Die Kompromisse verstehen

Die Wahl eines Hydrauliksystems bedeutet, seine inhärenten Kompromisse zu verstehen. Die immense Leistung, die es bietet, ist mit spezifischen Kosten verbunden, die gegen die Anforderungen Ihrer Anwendung abgewogen werden müssen.

Leistung vs. Komplexität

Hydraulik ist unübertroffen in ihrer Fähigkeit, massive Kräfte aus kompakten Komponenten zu erzeugen. Dies ist ihr Hauptvorteil.

Diese Leistung geht jedoch mit der Komplexität der Verwaltung eines Fluidsystems einher, einschließlich Pumpen, Behältern, Filtern, Ventilen und Wärmetauschern, die alle spezielles Wissen zur Wartung erfordern.

Anschaffungskosten vs. Gesamtbetriebskosten

Während die anfänglichen Komponenten für ein Hydrauliksystem kostengünstig sein können, sind die Gesamtbetriebskosten oft höher.

Faktoren wie kontinuierlicher Energieverbrauch, laufende Wartung, die Kosten für Hydraulikflüssigkeit und potenzielle Reinigungskosten müssen in jede langfristige Finanzanalyse einbezogen werden.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für ein Hydrauliksystem muss auf einer klaren Bewertung seiner Stärken und Schwächen im Verhältnis zu Ihrem spezifischen Ziel basieren.

- Wenn Ihr Hauptaugenmerk auf extremer Kraft und Leistungsdichte liegt: Die Nachteile sind oft akzeptable Kompromisse, da nur wenige Technologien die Rohkraft der Hydraulik für schweres Heben und Pressen erreichen können.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit, Präzision und Energieeffizienz liegt: Ein elektromechanisches System ist fast immer die bessere Wahl für hochzyklische, automatisierte Aufgaben.

- Wenn Ihr Hauptaugenmerk auf einer sauberen Umgebung oder geringem Wartungsaufwand liegt: Sie sollten elektromechanische Alternativen dringend in Betracht ziehen, um die Risiken von Flüssigkeitslecks und Kontamination zu vermeiden.

Letztendlich erfordert die Auswahl der richtigen Technologie ein Abwägen des Bedarfs an immenser Leistung gegen die Anforderungen an betriebliche Sauberkeit, Effizienz und Wartung.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Flüssigkeitslecks | Umweltkontamination, verminderte Effizienz, Wartungsprobleme |

| Hoher Wartungsaufwand | Strenger Zeitplan, Empfindlichkeit gegenüber Kontamination, Risiko von Ausfallzeiten |

| Energieineffizienz | Kontinuierlicher Pumpenbetrieb, erheblicher Energieverlust als Wärme |

| Langsamere Geschwindigkeiten | Nicht ideal für Hochgeschwindigkeits- und repetitive Anwendungen |

| Sicherheitsrisiken | Brennbare Flüssigkeiten stellen in bestimmten Umgebungen Brand-/Explosionsgefahren dar |

Benötigen Sie eine zuverlässige und effiziente Alternative für Ihre Laboranwendungen?

Während Hydrauliksysteme ihren Platz haben, benötigen viele moderne Labore sauberere, präzisere und energieeffizientere Lösungen. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, die für Genauigkeit, Sicherheit und geringen Wartungsaufwand entwickelt wurden.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere elektromechanischen und anderen fortschrittlichen Systeme Ihre spezifischen Anforderungen an Kraft, Geschwindigkeit und Umwelt erfüllen können, um optimale Leistung und niedrigere Gesamtbetriebskosten für Ihr Labor zu gewährleisten.

Visuelle Anleitung

Ähnliche Produkte

- Manuelle Labor-Heizpresse

- 24T 30T 60T Beheizbare Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpressen

- Laborhandbuch Hydraulische Pelletpresse für Laboranwendungen

- Laborhandbuch Hydraulische Pelletpresse für den Laboreinsatz

- Automatische hydraulische Pressenmaschine für Laborpellets für den Laboreinsatz

Andere fragen auch

- Welche Teile hat eine manuelle Hydraulikpresse? Ein Leitfaden zu ihren Kernkomponenten und ihrer Funktionsweise

- Was ist eine hydraulische Presse in einfachen Worten? Enorme Kraft zur Formgebung und Zerkleinerung nutzen

- Was ist das Fazit einer hydraulischen Presse? Unübertroffene Kraft für industrielle Anwendungen

- Wie viel Kraft kann eine hydraulische Presse ausüben? Verständnis ihrer immensen Leistung und ihrer Konstruktionsgrenzen.

- Worauf basiert die Konstruktion einer hydraulischen Presse? Die Kraft von Pascals Gesetz freisetzen