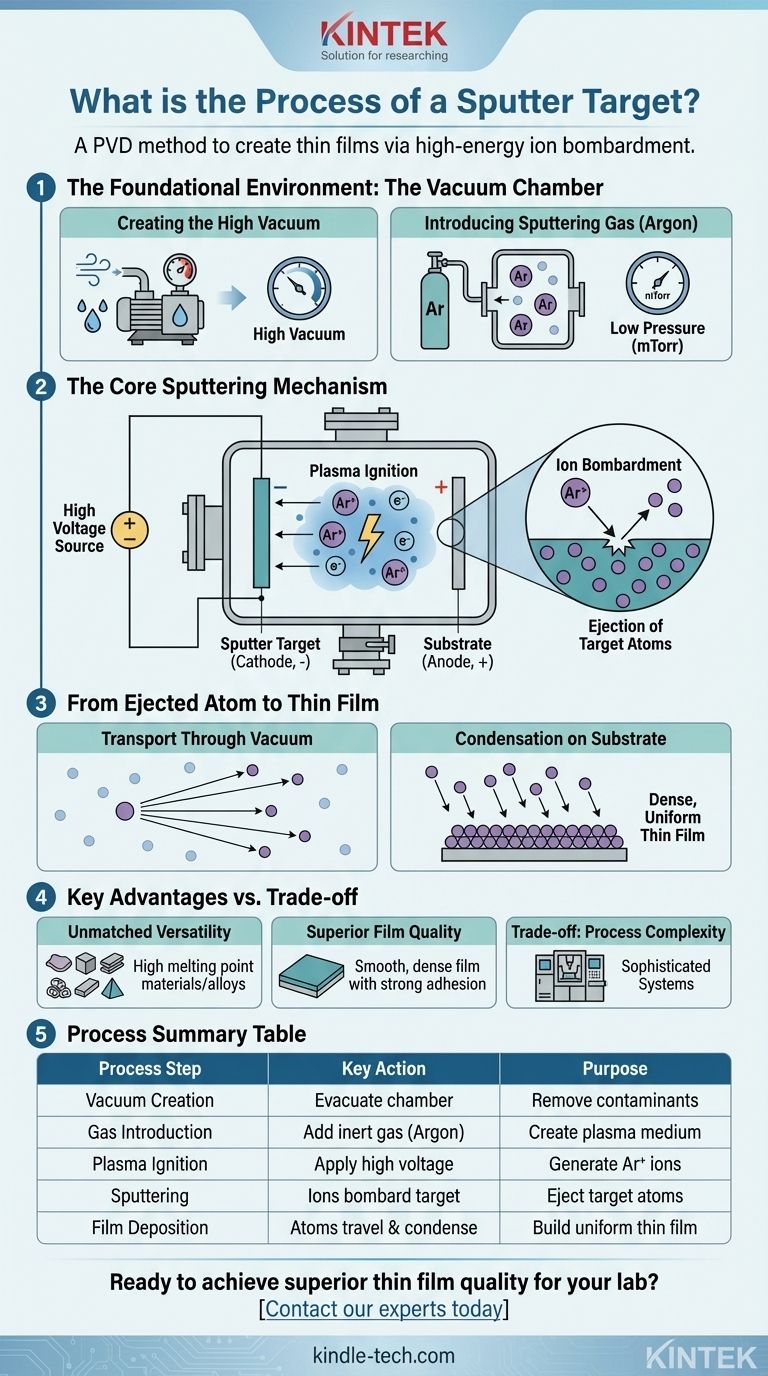

Im Kern ist der Sputtertarget-Prozess eine Methode der physikalischen Gasphasenabscheidung (PVD), die zur Herstellung außergewöhnlich dünner Materialschichten verwendet wird. In einer Hochvakuumbeschleunigt ein Hochspannungs-Elektrofeld Ionen aus einem Inertgas (wie Argon) auf ein Quellmaterial, das als Target bezeichnet wird. Dieser hochenergetische Beschuss schlägt physikalisch Atome vom Target ab, die dann durch das Vakuum wandern und sich auf einem Substrat ablagern, wodurch die gewünschte dünne Schicht Atom für Atom aufgebaut wird.

Das zentrale Prinzip des Sputterns ist die Impulsübertragung. Es verwendet energiereiche Gasionen als mikroskopische Projektile, um Atome physikalisch aus einem Quellmaterial auszustoßen, die sich dann auf einer Oberfläche kondensieren, um eine gleichmäßige Beschichtung zu bilden.

Die grundlegende Umgebung: Die Vakuumkammer

Um den Sputterprozess zu verstehen, müssen wir uns zunächst die hochkontrollierte Umgebung ansehen, in der er stattfindet. Die Qualität der Endschicht hängt vollständig von der Reinheit dieser Umgebung ab.

Erzeugung des Hochvakuums

Der Prozess beginnt damit, dass das Targetmaterial und das Substrat in eine versiegelte Kammer eingebracht werden. Diese Kammer wird dann auf ein sehr hohes Vakuum evakuiert, wodurch Luft, Wasserdampf und andere Hintergrundgase entfernt werden.

Dieser erste Schritt ist entscheidend, um Kontamination zu verhindern. Alle unerwünschten Moleküle würden den Prozess stören und sich in der dünnen Schicht einbetten, was deren Reinheit und Leistung beeinträchtigt.

Einführung des Sputtergases

Sobald ein Hochvakuum erreicht ist, wird eine kleine, präzise kontrollierte Menge eines Inertgases eingeleitet. Argon (Ar) ist die häufigste Wahl, da es chemisch inert, relativ schwer und kostengünstig ist.

Der Kammerdruck wird auf einem sehr niedrigen Niveau stabilisiert, typischerweise im Bereich von Millitorr. Dieser niedrige Druck stellt sicher, dass genügend Gasatome vorhanden sind, um ein Plasma zu erzeugen, aber nicht so viele, dass sie den Weg der zum Substrat wandernden gesputterten Atome behindern.

Der zentrale Sputtermechanismus

Nachdem die Umgebung eingestellt ist, kann der aktive Teil des Prozesses beginnen. Dies ist eine Abfolge von Ereignissen, die durch Plasmaphysik und Elektromagnetismus gesteuert wird.

Zündung des Plasmas

Im Inneren der Kammer wird eine hohe Spannung angelegt, wodurch ein starkes elektrisches Feld entsteht. Diese Energie entreißt den Argonatomen Elektronen und erzeugt eine Mischung aus freien Elektronen und positiv geladenen Argonionen (Ar+). Dieses energetisierte, ionisierte Gas wird als Plasma oder Glimmentladung bezeichnet.

Die Rolle des Targets (Kathode)

Das abzuscheidende Quellmaterial, das Sputtertarget, wird so konfiguriert, dass es als Kathode fungiert, wodurch es eine starke negative elektrische Ladung erhält. Das Substrat, auf dem die Schicht gebildet wird, dient typischerweise als Anode.

Ionenbeschleunigung und -beschuss

Die positiv geladenen Argonionen (Ar+) im Plasma werden nun stark von dem negativ geladenen Target angezogen. Das elektrische Feld beschleunigt diese Ionen, wodurch sie mit erheblicher kinetischer Energie auf die Oberfläche des Targets treffen.

Ausstoß von Target-Atomen

Dieser hochenergetische Ionenbeschuss ist das „Sputter“-Ereignis. Die Energie des Aufpralls wird auf die Atome des Targetmaterials übertragen, wodurch diese gelöst und von der Oberfläche ausgestoßen werden. Dies ist ein rein physikalischer Ausstoß, kein chemischer oder thermischer (Schmelz-) Prozess.

Vom ausgestoßenen Atom zur dünnen Schicht

Die letzte Phase des Prozesses umfasst den Transport und die Abscheidung des vom Target freigesetzten Materials.

Transport durch das Vakuum

Die ausgestoßenen, neutralen Atome vom Target wandern durch die Niederdruckkammer. Da der Druck so niedrig ist, können sie einen relativ geraden Weg vom Target zum Substrat zurücklegen, mit minimalen Kollisionen mit Argon-Gasatomen.

Kondensation auf dem Substrat

Wenn diese Atome das Substrat erreichen, kondensieren sie auf seiner Oberfläche. Im Laufe der Zeit bauen sich Millionen dieser ankommenden Atome Schicht für Schicht auf und bilden eine dichte, gleichmäßige und hochreine dünne Schicht.

Verständnis der wichtigsten Vorteile

Sputtern ist nicht die einzige Methode zur Herstellung dünner Schichten, aber es verfügt über einzigartige Stärken, die es in vielen fortschrittlichen Industrien unverzichtbar machen.

Unübertroffene Materialvielseitigkeit

Da das Sputtern ein physikalischer Prozess ist, hängt es nicht vom Schmelzen oder Verdampfen des Quellmaterials ab. Dies macht es außerordentlich effektiv für die Abscheidung von Materialien mit sehr hohen Schmelzpunkten, wie beispielsweise hochschmelzende Metalle, oder für die Herstellung von Schichten aus komplexen Legierungen, deren Zusammensetzung sich beim Schmelzen verändern würde.

Überlegene Schichtqualität

Die gesputterten Atome treffen mit höherer kinetischer Energie auf das Substrat als Atome bei einem thermischen Verdampfungsprozess. Dies führt typischerweise zu Schichten, die dichter, gleichmäßiger und fester am Substrat haften.

Der Kompromiss: Prozesskomplexität

Der Hauptkompromiss ist die Komplexität und die Kosten der Ausrüstung. Das Erreichen und Aufrechterhalten des erforderlichen Hochvakuums und die Erzeugung eines stabilen Plasmas erfordern anspruchsvolle und teure Systeme im Vergleich zu einfacheren Abscheidungsmethoden.

Die richtige Wahl für Ihre Anwendung treffen

Das Verständnis dieses Prozesses ermöglicht es Ihnen zu bestimmen, wo er am besten passt.

- Wenn Ihr Hauptaugenmerk auf Materialvielseitigkeit liegt: Sputtern ist die überlegene Wahl für die Abscheidung von hochschmelzenden Metallen, Keramiken oder komplexen Legierungen, die durch thermische Verdampfung nicht verarbeitet werden können.

- Wenn Ihr Hauptaugenmerk auf der Schichtqualität und Haftung liegt: Die hohe Energie des Sputterprozesses erzeugt dichte, haltbare und gut haftende Schichten, die ideal für Optik, Halbleiter und Schutzbeschichtungen sind.

- Wenn Ihr Hauptaugenmerk auf der präzisen Zusammensetzungskontrolle liegt: Das Sputtern überträgt die Zusammensetzung des Targets originalgetreu auf das Substrat und ist somit unerlässlich für Anwendungen, die eine spezifische Legierungs- oder Verbindungstöchiometrie erfordern.

Letztendlich bietet das Sputtern ein leistungsstarkes und präzises Werkzeug zur Materialentwicklung auf atomarer Ebene.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Zweck |

|---|---|---|

| Vakuumerzeugung | Kammer evakuieren | Kontaminanten für hochreine Schichten entfernen |

| Gaszugabe | Inertgas (Argon) hinzufügen | Erzeugung des Plasma-Mediums für den Ionenbeschuss |

| Plasma-Zündung | Hohe Spannung anlegen | Erzeugung von Ar+-Ionen zur Beschleunigung auf das Target |

| Sputtern | Ionen beschießen das Target | Ausstoß von Target-Atomen durch Impulsübertragung |

| Schichtabscheidung | Atome wandern & kondensieren | Aufbau einer gleichmäßigen, dichten dünnen Schicht auf dem Substrat |

Bereit für überlegene Dünnschichtqualität für Ihr Labor? Der Sputterprozess ist der Schlüssel für Hochleistungsanwendungen in der Halbleitertechnik, Optik und bei Schutzbeschichtungen. KINTEK ist spezialisiert auf hochreine Sputtertargets und Laborausrüstung, um sicherzustellen, dass Ihre Abscheidungsprozesse präzise und zuverlässig sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Forschungs- und Produktionsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Kundenspezifische PTFE-Waferhalter für Labor und Halbleiterfertigung

- Elektrochemische Elektrolysezelle zur Beschichtungsbewertung

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

Andere fragen auch

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen

- Was ist der Unterschied zwischen PECVD und Sputtern? Wählen Sie die richtige Methode zur Abscheidung dünner Schichten