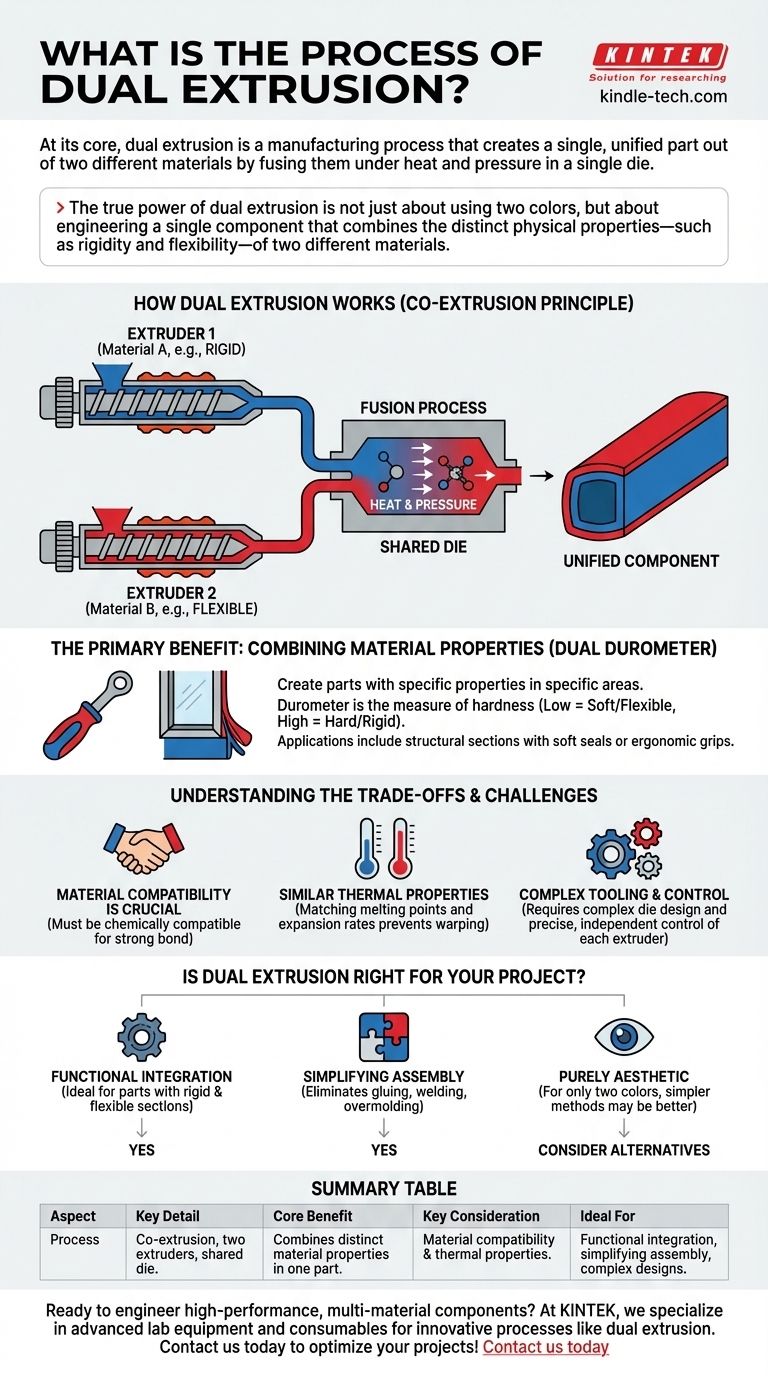

Im Kern ist die Doppel-Extrusion ein Fertigungsprozess, der ein einzelnes, einheitliches Teil aus zwei verschiedenen Materialien herstellt. Dies wird erreicht, indem zwei unterschiedliche Materialien gleichzeitig durch separate Extruder in eine einzige Düse geführt werden, wo sie unter Hitze und Druck miteinander verschmolzen werden.

Die wahre Stärke der Doppel-Extrusion liegt nicht nur in der Verwendung von zwei Farben, sondern in der Konstruktion einer einzigen Komponente, die die unterschiedlichen physikalischen Eigenschaften – wie Steifigkeit und Flexibilität – von zwei verschiedenen Materialien kombiniert.

Wie die Doppel-Extrusion funktioniert

Die Doppel-Extrusion ist eine hochentwickelte Form eines allgemeineren Prozesses, der als Co-Extrusion bekannt ist. Das Verständnis der Mechanik zeigt, warum sie für die Herstellung komplexer Teile so effektiv ist.

Das Prinzip der Co-Extrusion

Der Prozess umfasst zwei oder mehr Extruder, von denen jeder einem bestimmten Material zugeordnet ist. Diese Maschinen erhitzen und fördern ihre jeweiligen Materialien nach vorne.

Die gemeinsame Düse

Das kritische Element ist die gemeinsame Düse. Die geschmolzenen Materialien aus beiden Extrudern werden gleichzeitig in dieses eine, speziell entwickelte Werkzeug gepresst.

Der Fusionsprozess

In der Düse verschmelzen die Materialien unter präziser Hitze und Druck. Dies erzeugt eine molekulare Bindung zwischen ihnen und bildet ein einziges, kontinuierliches Profil anstatt zweier separater Teile, die einfach nur zusammengefügt werden.

Der Hauptvorteil: Kombination von Materialeigenschaften

Der bedeutendste Vorteil dieses Prozesses ist die Fähigkeit, Teile mit spezifischen Eigenschaften in bestimmten Bereichen zu erstellen. Dies wird oft als Doppelhärte-Extrusion bezeichnet.

Verständnis von „Durometer“

Die Durometerhärte ist das Standardmaß für die Härte eines Materials. Ein niedriger Durometerwert weist auf ein weiches, flexibles Material hin, während ein hoher Durometerwert auf ein hartes, steifes Material hindeutet.

Praktische Anwendungen

Dies ermöglicht die Herstellung eines Teils mit sowohl einem starren Strukturabschnitt als auch einem weichen, flexiblen Dichtungs- oder Greifabschnitt. Denken Sie an eine Fensterdichtung mit einer harten Basis zum Einrasten in einen Rahmen und einer weichen Lasche zum Blockieren von Luft, oder an einen Werkzeuggriff mit einem starren Kern und einer weichen, ergonomischen Grifffläche.

Verständnis der Kompromisse und Herausforderungen

Obwohl die Doppel-Extrusion leistungsstark ist, handelt es sich um einen komplexen Prozess mit spezifischen Anforderungen, die für den Erfolg sorgfältig verwaltet werden müssen.

Materialkompatibilität ist entscheidend

Die beiden Materialien müssen chemisch kompatibel sein, um eine starke, dauerhafte Verbindung zu gewährleisten. Andernfalls kann sich das Teil ablösen oder an der Naht versagen.

Ähnliche thermische Eigenschaften

Materialien müssen auch ähnliche Schmelztemperaturen und Wärmeausdehnungskoeffizienten aufweisen. Nicht übereinstimmende Eigenschaften können dazu führen, dass sich das Teil beim Abkühlen verzieht oder verformt.

Komplexe Werkzeuge und Steuerung

Die Konstruktion einer Co-Extrusionsdüse ist erheblich komplexer und kostspieliger als die einer Düse für ein einzelnes Material. Der Prozess erfordert außerdem eine präzise, unabhängige Steuerung von Temperatur und Druck jedes Extruders.

Ist die Doppel-Extrusion das Richtige für Ihr Projekt?

Um festzustellen, ob dieser Prozess die richtige Wahl ist, sollten Sie das grundlegende Ziel Ihrer Komponente berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf der Funktionsintegration liegt: Die Doppel-Extrusion ist ideal für die Herstellung eines einzigen Teils mit sowohl starren als auch flexiblen Abschnitten, wie z. B. einer Kombinationsdichtung und einer Befestigungsklammer.

- Wenn Ihr Hauptaugenmerk auf der Vereinfachung der Montage liegt: Dieser Prozess kann den Bedarf an sekundären Schritten wie Kleben, Schweißen oder Umspritzen von zwei separaten Komponenten eliminieren, wodurch Arbeitsaufwand und potenzielle Fehlerquellen reduziert werden.

- Wenn Ihr Hauptaugenmerk rein ästhetischer Natur ist: Für Teile, die nur zwei Farben ohne unterschiedliche physikalische Eigenschaften erfordern, sind einfachere und kostengünstigere Fertigungsverfahren möglicherweise besser geeignet.

Letztendlich ermöglicht die Doppel-Extrusion Ingenieuren die Entwicklung hochintegrierter Einzellösungen für komplexe Designherausforderungen.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Prozess | Co-Extrusion unter Verwendung von zwei Extrudern und einer gemeinsamen Düse. |

| Kernvorteil | Kombiniert unterschiedliche Materialeigenschaften (z. B. starr & flexibel) in einem Teil. |

| Wichtige Überlegung | Materialkompatibilität und ähnliche thermische Eigenschaften sind entscheidend. |

| Ideal für | Funktionsintegration, Vereinfachung der Montage und komplexes Komponentendesign. |

Sind Sie bereit, Hochleistungs-Mehrfachmaterialkomponenten zu entwickeln?

Bei KINTEK sind wir auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien spezialisiert, die innovative Fertigungsprozesse wie die Doppel-Extrusion unterstützen. Egal, ob Sie in der F&E oder in der Produktion tätig sind, unsere Lösungen helfen Ihnen, präzise Materialtests und -verarbeitung für überlegene Ergebnisse zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK Ihre Laboranforderungen unterstützen und Ihnen helfen kann, Ihre Doppel-Extrusionsprojekte zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- Professionelle Schneidwerkzeuge für Kohlepapier, Stoffmembran, Kupfer, Aluminiumfolie und mehr

- Hochscherhomogenisator für pharmazeutische und kosmetische Anwendungen

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Labor-Interner Kautschukmischer Kautschuk-Knetmaschine zum Mischen und Kneten

Andere fragen auch

- Welche Bedeutung hat die Spritzgießmaschine? Erschließung der Hochvolumen-Präzisionsfertigung

- Warum wird während der Abkühlphase der UHMWPE-Verarbeitung ein spezifischer Druck ausgeübt? Gewährleistung von Ebenheit und struktureller Integrität

- Was ist Doppelschnecken-Compoundierung? Der ultimative Leitfaden für fortgeschrittenes Polymermischen

- Wie mischt man Gummimischungen? Wahl zwischen offener Walze und Innenmischer

- Was ist die Schusskapazität einer Spritzgießmaschine? Optimieren Sie Ihre Schussgröße für makellose Teile

- Was ist der Nachteil einer Zweiwalzenmühle? Begrenzte Dickenreduzierung aufgrund von Walzenabplattung

- Was ist der Prozess der Doppel-Extrusion? Integrierte Mehrkomponenten-Bauteile erstellen

- Was ist das Blasfolienextrusionsverfahren? Meistern Sie die Kunst der Herstellung starker, nahtloser Kunststofffolien