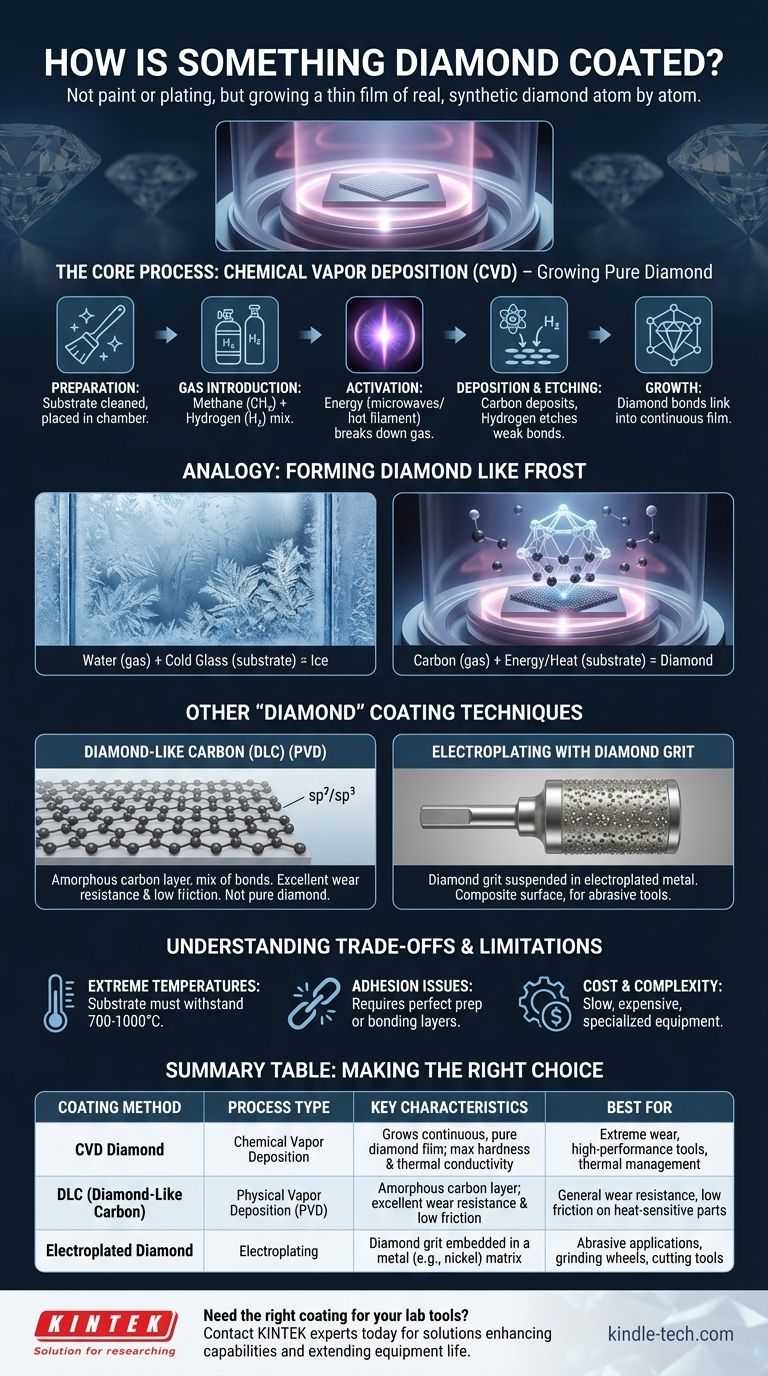

Kurz gesagt, Diamantbeschichtung ist im traditionellen Sinne kein Anstrich- oder Beschichtungsprozess. Es handelt sich um ein Hochtemperatur-Vakuumverfahren, bei dem ein dünner Film aus echtem, synthetischem Diamant buchstäblich Atom für Atom aus einem kohlenstoffhaltigen Gas auf der Oberfläche eines Substrats gewachsen wird.

Die entscheidende Unterscheidung, die es zu verstehen gilt, ist, dass eine echte Diamantbeschichtung das Wachstum einer Schicht aus reinem Diamant durch ein Verfahren wie die chemische Gasphasenabscheidung (CVD) beinhaltet. Dies unterscheidet sich grundlegend von kostengünstigeren Methoden, die entweder eine „diamantähnliche Kohlenstoff“-Schicht (DLC) abscheiden oder Diamantkorn in ein Metallbindemittel einbetten.

Der Kernprozess: Chemische Gasphasenabscheidung (CVD)

Die überwiegende Mehrheit der hochleistungsfähigen, durchgehenden Diamantfilme wird mittels chemischer Gasphasenabscheidung (CVD) hergestellt. Stellen Sie sich dies nicht als das Auftragen einer Beschichtung vor, sondern als das Schaffen der perfekten Bedingungen, damit sich Diamantkristalle auf einer Oberfläche bilden und miteinander verbinden.

Wie CVD funktioniert: Von Gas zu Diamant

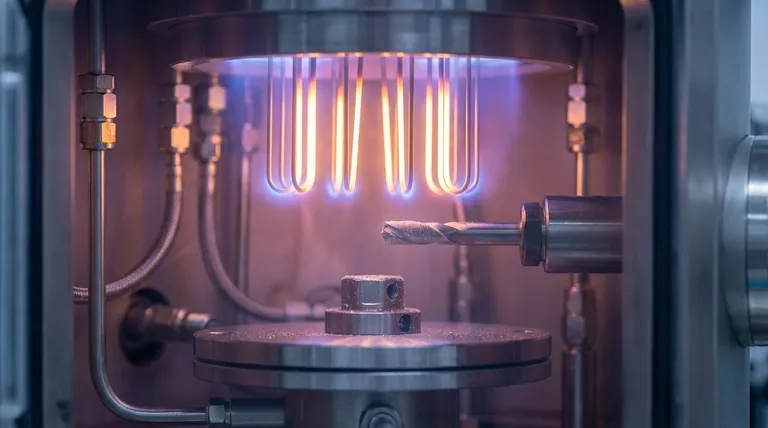

Der Prozess findet in einer versiegelten Vakuumkammer statt.

- Vorbereitung: Das zu beschichtende Objekt (das Substrat) wird sorgfältig gereinigt und in die Kammer gelegt.

- Gaseinleitung: Eine präzise Gasmischung wird eingeleitet. Dies ist typischerweise ein Kohlenstoffquellgas (wie Methan, CH₄), verdünnt in einer großen Menge Wasserstoffgas (H₂).

- Aktivierung: Eine erhebliche Energiemenge wird dem Gas zugeführt. Diese Energie, üblicherweise von Mikrowellen oder einem Heizfaden, zerlegt die Gasmoleküle in hochreaktive Atome und Radikale.

- Abscheidung: Diese reaktiven Kohlenstoffatome lagern sich auf dem heißeren Substrat ab. Die Wasserstoffatome spielen eine entscheidende Rolle, indem sie selektiv alle Kohlenstoffatome abätzen, die schwächere Graphitbindungen (sp²) bilden, und nur die Kohlenstoffatome zurücklassen, die ultrastarke Diamantbindungen (sp³) bilden.

- Wachstum: Über Stunden hinweg verbinden sich diese Diamantbindungen zu einem durchgehenden, polykristallinen Diamantfilm, der strukturell identisch mit natürlichem Diamant ist.

Analogie: Diamantbildung wie Reif

Stellen Sie sich vor, wie sich an einem feuchten Tag Reif auf einer kalten Fensterscheibe bildet. Wassermoleküle aus der Luft (das „Gas“) landen auf dem kalten Glas (dem „Substrat“) und ordnen sich unter den richtigen Bedingungen zu strukturierten Eiskristallen an.

CVD ist eine hochentwickelte Version davon. Es verwendet kohlenstoffhaltiges Gas und präzise kontrollierte Energie, um sicherzustellen, dass sich die Atome nicht zu Eis, sondern zur stärksten bekannten Kristallstruktur anordnen: Diamant.

Andere „Diamant“-Beschichtungstechniken

Der Begriff „diamantbeschichtet“ wird weit gefasst verwendet und kann sich auf andere Verfahren beziehen, die sich stark von CVD unterscheiden. Es ist wichtig, den Unterschied zu kennen.

Diamantähnlicher Kohlenstoff (DLC)

Oft mittels physikalischer Gasphasenabscheidung (PVD) aufgetragen, ist DLC kein reiner Diamant. Es ist eine amorphe Kohlenstoffschicht mit einer Mischung aus Diamant- (sp³) und Graphitbindungen (sp²).

DLC-Beschichtungen sind extrem hart, glatt und verschleißfest, besitzen jedoch nicht die überragende Härte oder Wärmeleitfähigkeit eines echten CVD-Diamantfilms. Sie sind jedoch vielseitiger und können bei niedrigeren Temperaturen aufgetragen werden.

Galvanische Beschichtung mit Diamantkorn

Dies ist ein eher mechanischer Prozess. Feine Partikel von Diamantstaub (Korn) werden in einem flüssigen Galvanikbad, typischerweise Nickel enthaltend, suspendiert.

Während das Nickelmetall elektrisch auf das Substrat abgeschieden wird, schließt es die Diamantpartikel ein und bindet sie an die Oberfläche. Dies erzeugt keinen durchgehenden Film, sondern eine Verbundoberfläche aus Diamantkorn, das in einer Metallmatrix gehalten wird. Diese Methode ist üblich für Schleifwerkzeuge wie Schleifscheiben und Trennscheiben.

Verständnis der Kompromisse und Einschränkungen

Die Entscheidung für eine Diamantbeschichtung erfordert das Verständnis ihrer erheblichen praktischen Einschränkungen.

Substrat- und Temperaturgrenzen

Echtes CVD-Diamantwachstum erfordert extrem hohe Temperaturen, oft zwischen 700-1000 °C (1300-1830 °F). Dies bedeutet, dass das Substratmaterial dieser Hitze standhalten muss, ohne zu schmelzen, sich zu verziehen oder seine strukturellen Eigenschaften zu verlieren. Dies schließt viele Stähle, Aluminiumlegierungen und alle Kunststoffe aus.

Haftung ist das schwächste Glied

Die Bindung zwischen dem Diamantfilm und dem Substrat ist ein häufiger Fehlerpunkt. Ohne perfekte Oberflächenvorbereitung und oft die Verwendung von Zwischenhaftschichten kann eine Diamantbeschichtung unter mechanischer Belastung oder Temperaturschock abplatzen oder abblättern.

Kosten und Komplexität

CVD ist ein langsamer, teurer und hochtechnischer Prozess, der spezielle Vakuumausrüstung und fachmännische Überwachung erfordert. Aus diesem Grund sind echte diamantbeschichtete Werkzeuge ein Premiumprodukt, das für Anwendungen reserviert ist, bei denen die Leistungsvorteile die Kosten rechtfertigen.

Die richtige Wahl für Ihre Anwendung treffen

Die richtige „Diamant“-Beschichtung hängt ausschließlich von Ihrem Leistungsziel und Ihrem Budget ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte, Werkzeuglebensdauer unter extremen Bedingungen oder Wärmemanagement liegt: Sie benötigen einen echten polykristallinen Diamantfilm, der mittels chemischer Gasphasenabscheidung (CVD) aufgetragen wird.

- Wenn Ihr Hauptaugenmerk auf geringer Reibung und breiter Verschleißfestigkeit liegt, insbesondere bei hitzeempfindlichen Teilen: Eine Diamantähnliche Kohlenstoff (DLC)-Beschichtung ist eine vielseitigere und kostengünstigere Wahl.

- Wenn Ihr Hauptaugenmerk auf aggressivem Materialabtrag oder Schleifen liegt: Eine galvanisch abgeschiedene Beschichtung mit eingebettetem Diamantkorn ist die Standard- und wirtschaftlichste Lösung.

Das Verständnis des Unterschieds zwischen dem Wachsen eines Films, dem Abscheiden einer Schicht und dem Einbetten von Korn ist der Schlüssel zur Auswahl einer Beschichtung, die wirklich die von Ihnen benötigte Leistung liefert.

Zusammenfassungstabelle:

| Beschichtungsmethode | Prozesstyp | Hauptmerkmale | Am besten geeignet für |

|---|---|---|---|

| CVD-Diamant | Chemische Gasphasenabscheidung | Wächst einen durchgehenden, reinen Diamantfilm; maximale Härte & Wärmeleitfähigkeit | Extremer Verschleiß, Hochleistungswerkzeuge, Wärmemanagement |

| DLC (Diamantähnlicher Kohlenstoff) | Physikalische Gasphasenabscheidung (PVD) | Amorphe Kohlenstoffschicht; ausgezeichnete Verschleißfestigkeit & geringe Reibung | Allgemeine Verschleißfestigkeit, geringe Reibung bei hitzeempfindlichen Teilen |

| Galvanisch abgeschiedener Diamant | Galvanisieren | Diamantkorn eingebettet in einer Metallmatrix (z.B. Nickel) | Schleifanwendungen, Schleifscheiben, Schneidwerkzeuge |

Benötigen Sie die richtige Beschichtung für Ihre Laborwerkzeuge oder -komponenten?

Bei KINTEK sind wir auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien spezialisiert, einschließlich Hochleistungsbeschichtungslösungen. Egal, ob Sie innovative Werkzeuge entwickeln oder Komponenten mit überragender Verschleißfestigkeit benötigen, unser Fachwissen kann Ihnen helfen, die ideale Beschichtungstechnologie für Ihre spezifische Anwendung auszuwählen und zu implementieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und die Lebensdauer Ihrer kritischen Ausrüstung verlängern können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

Andere fragen auch

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen