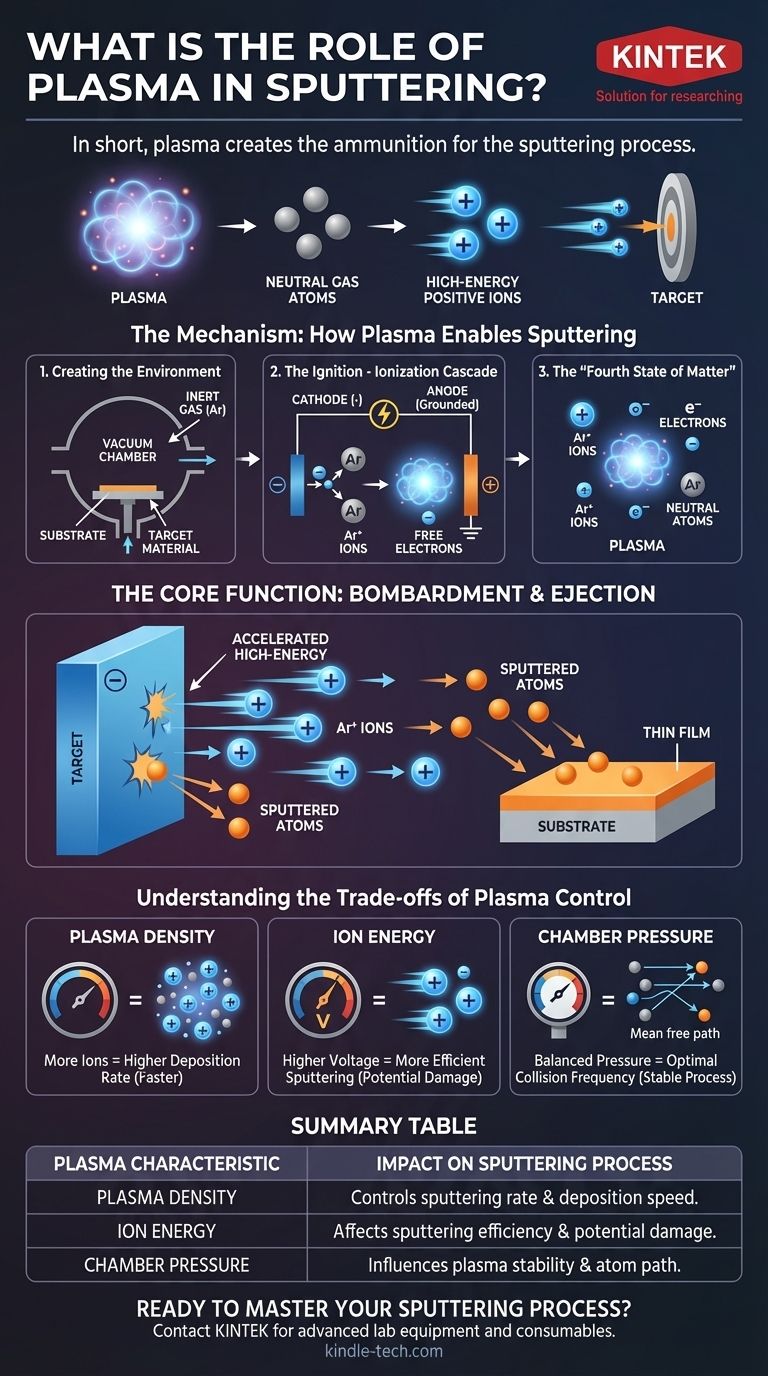

Kurz gesagt, die Rolle des Plasmas beim Sputtern besteht darin, die Munition zu erzeugen. Das Plasma fungiert als Medium zur Erzeugung einer großen Menge hochenergetischer positiver Ionen, die dann auf ein Targetmaterial beschleunigt werden und Atome physikalisch von dessen Oberfläche abschlagen, die als Dünnschicht abgeschieden werden.

Die Kernfunktion des Plasmas besteht darin, ein neutrales, inertes Gas in eine kontrollierte Wolke ionischer Projektile umzuwandeln. Ohne Plasma gibt es keine Ionen, die beschleunigt werden können, und der gesamte Sputterabscheidungsprozess kann nicht stattfinden.

Der Mechanismus: Wie Plasma das Sputtern ermöglicht

Um das Sputtern zu verstehen, müssen Sie zunächst verstehen, wie das Plasma erzeugt wird und was es bewirkt. Der Prozess ist eine sorgfältig kontrollierte Kettenreaktion in einer Vakuumkammer.

Schritt 1: Schaffung der Umgebung

Bevor Plasma existieren kann, muss eine bestimmte Umgebung geschaffen werden. Dies beinhaltet das Platzieren eines Substrats und eines Targetmaterials in einer Kammer, das Evakuieren auf ein Hochvakuum und das anschließende Wiederbefüllen mit einer geringen Menge eines inerten Gases, meist Argon (Ar).

Schritt 2: Die Zündung – Ionisationskaskade

Eine Hochspannung wird zwischen zwei Elektroden angelegt: der Kathode (die das Targetmaterial hält und eine negative Ladung erhält) und der Anode (oft die Kammerwände, die geerdet sind).

Dieses starke elektrische Feld beschleunigt die wenigen freien Elektronen, die bereits im Gas vorhanden sind. Diese schnellen Elektronen kollidieren mit neutralen Argonatomen und schlagen ein Elektron vom Atom ab.

Das Ergebnis dieser Kollision ist ein positives Argonion (Ar+) und zwei freie Elektronen. Diese neu freigesetzten Elektronen werden ebenfalls durch das elektrische Feld beschleunigt, was zu weiteren Kollisionen führt und eine sich selbst erhaltende Kaskade erzeugt, die das Plasma schnell zündet.

Schritt 3: Der "vierte Aggregatzustand"

Dieser Prozess erzeugt Plasma, einen dynamischen und energetisierten Zustand, der oft als "vierter Aggregatzustand" bezeichnet wird. Es ist eine nahezu ausgeglichene Mischung aus positiven Ionen, freien Elektronen und verbleibenden neutralen Gasatomen.

Dieser Zustand ist von Natur aus instabil und erfordert eine konstante Energiequelle (wie eine Gleichstrom- oder Hochfrequenzstromversorgung), um zu verhindern, dass sich die Ionen und Elektronen einfach wieder zu neutralen Atomen rekombinieren.

Die Kernfunktion: Beschuss und Auswurf

Sobald das Plasma stabil ist, beginnt seine primäre Rolle. Dasselbe elektrische Feld, das das Plasma erzeugt hat, lenkt es nun.

Die Beschleunigung von Ionen

Da das Targetmaterial auf der negativ geladenen Kathode sitzt, werden die neu erzeugten positiven Argonionen (Ar+) kraftvoll direkt darauf beschleunigt.

Das Sputterereignis

Diese Ar+-Ionen schlagen mit erheblicher kinetischer Energie auf die Targetoberfläche. Der Aufprall ist ein rein physikalischer Impulsübertrag, der wie ein subatomarer Sandstrahler wirkt.

Dieser Beschuss hat genug Kraft, um einzelne Atome vom Targetmaterial zu lösen oder "abzusputtern".

Abscheidung auf dem Substrat

Diese abgesputterten Atome werden vom Target ausgestoßen und bewegen sich durch die Niederdruckkammer, bis sie auf dem Substrat landen und allmählich eine dünne, gleichmäßige Schicht aufbauen.

Verständnis der Kompromisse bei der Plasmakontrolle

Die Eigenschaften des Plasmas bestimmen direkt das Ergebnis Ihrer Abscheidung. Die Kontrolle des Plasmas bedeutet die Kontrolle der Qualität, Geschwindigkeit und Eigenschaften Ihrer endgültigen Schicht.

Plasmadichte vs. Abscheidungsrate

Ein dichteres Plasma enthält mehr Ionen. Mehr Ionen, die pro Sekunde auf das Target treffen, führen zu einer höheren Sputterrate und einer schnelleren Schichtabscheidung. Die Steuerung dieser Dichte ist jedoch entscheidend, da ein übermäßig dichtes oder instabiles Plasma zu ungleichmäßigen Schichten oder Lichtbögen führen kann.

Ionenenergie vs. Filmschäden

Die angelegte Spannung beeinflusst direkt die kinetische Energie der Ionen. Höhere Energie führt zu effizienterem Sputtern, kann aber auch Schäden am Substrat verursachen oder Argonatome in die wachsende Schicht implantieren, was oft unerwünscht ist.

Kammerdruck vs. Kollisionsfrequenz

Der Gasdruck in der Kammer beeinflusst die "mittlere freie Weglänge" – die durchschnittliche Strecke, die ein Atom oder Ion zurücklegen kann, bevor es mit etwas anderem kollidiert.

- Zu hoher Druck: Abgesputterte Atome können zu häufig mit Gasatomen kollidieren, Energie verlieren und das Substrat nie erreichen.

- Zu niedriger Druck: Es kann schwierig sein, ein stabiles Plasma aufrechtzuerhalten, was zu einem ineffizienten Prozess führt.

Die richtige Wahl für Ihr Ziel treffen

Die Kontrolle des Plasmas ist der primäre Hebel, den Sie haben, um den Sputterprozess für ein bestimmtes Ergebnis zu optimieren.

- Wenn Ihr Hauptaugenmerk auf einer hohen Abscheidungsrate liegt: Ihr Ziel ist es, ein sehr dichtes, stabiles Plasma zu erzeugen, was oft mit Techniken wie dem Magnetron-Sputtern erreicht wird, die Magnetfelder verwenden, um Elektronen einzuschließen und die Ionisationseffizienz zu erhöhen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines empfindlichen Substrats liegt: Sie müssen niedrigere Ionenenergien verwenden, indem Sie die Kathodenspannung reduzieren, was ein sorgfältiges Abwägen von Druck und Leistung erfordert, um ein stabiles, energiearmes Plasma aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf einer hochgleichmäßigen Schicht liegt: Sie müssen sicherstellen, dass die Plasmadichte über die gesamte Oberfläche des Targets gleichmäßig ist, um eine gleichmäßige Sputter- und Abscheidungsrate zu gewährleisten.

Letztendlich bedeutet die Beherrschung des Sputterns die Beherrschung der Erzeugung und Kontrolle von Plasma.

Zusammenfassungstabelle:

| Plasma-Eigenschaft | Auswirkung auf den Sputterprozess |

|---|---|

| Plasmadichte | Steuert die Sputterrate und Abscheidungsgeschwindigkeit. |

| Ionenenergie | Beeinflusst die Sputtereffizienz und potenzielle Substrat-/Schichtschäden. |

| Kammerdruck | Beeinflusst die Stabilität des Plasmas und den Weg der abgesputterten Atome. |

Bereit, Ihren Sputterprozess zu meistern? Die präzise Kontrolle des Plasmas ist entscheidend für die Erzielung hochwertiger, gleichmäßiger Dünnschichten. KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien für all Ihre Abscheidungsbedürfnisse. Unsere Experten können Ihnen bei der Auswahl des richtigen Sputtersystems helfen, um Plasmadichte, Ionenenergie und Druck für Ihre spezifische Anwendung zu optimieren – egal, ob Sie hohe Abscheidungsraten oder eine empfindliche Substratbeschichtung benötigen.

Kontaktieren Sie unser Team noch heute über unser Kontaktformular, um zu besprechen, wie die Lösungen von KINTEK die Fähigkeiten Ihres Labors verbessern und zuverlässige, wiederholbare Ergebnisse gewährleisten können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Verdampferschale für organische Materie

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

Andere fragen auch

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Komponenten einer PECVD-Anlage? Ein Leitfaden für Niedertemperatur-Dünnschichtabscheidungssysteme