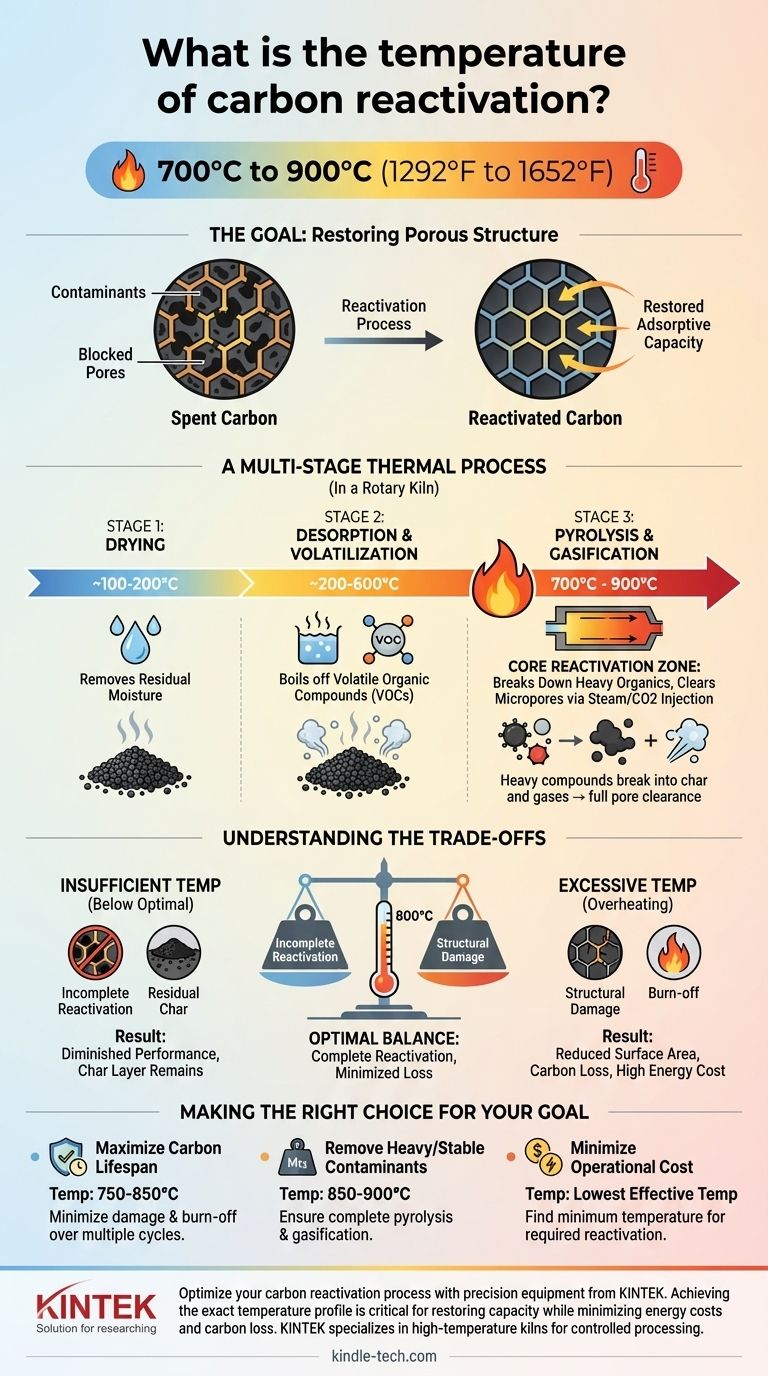

Die Reaktivierung von verbrauchter Aktivkohle erfolgt typischerweise in einem Hochtemperaturbereich von 700°C bis 900°C (1292°F bis 1652°F). Dieser kontrollierte thermische Prozess, der üblicherweise in einem langsam rotierenden Ofen durchgeführt wird, dient dazu, die organischen Verunreinigungen, die an der Kohle adsorbiert wurden, zu verdampfen und zu zerstören, wodurch ihre poröse Struktur und Adsorptionskapazität für die Wiederverwendung wiederhergestellt werden.

Reaktivierung ist nicht nur eine Frage hoher Hitze; es ist ein präzise gesteuerter, mehrstufiger Prozess. Der Zieltemperaturbereich ist entscheidend, um eine vollständige Zerstörung der Verunreinigungen ohne strukturelle Schädigung der Kohle selbst zu gewährleisten und so die Wiederherstellung der Leistung mit dem Materialabbau in Einklang zu bringen.

Das Ziel: Wiederherstellung der porösen Struktur

Warum Reaktivierung notwendig ist

Aktivkohle adsorbiert Verunreinigungen auf ihrer riesigen inneren Oberfläche, die aus Millionen mikroskopisch kleiner Poren besteht. Mit der Zeit werden diese Poren gesättigt, und die Kohle gilt als „verbraucht“ oder erschöpft.

Reaktivierung ist eine kostengünstige und umweltfreundliche Alternative zur Entsorgung. Ziel ist es, die adsorbierten Verunreinigungen sorgfältig zu entfernen, die Poren zu reinigen und die Kohle wieder wirksam zu machen.

Die Rolle hoher Temperaturen

Die Bindungen, die organische Verunreinigungen an die Kohleoberfläche halten, können stark sein. Hohe thermische Energie ist erforderlich, um diese Bindungen zu brechen, die Verbindungen zu verflüchtigen und sie dann weiter in elementaren Kohlenstoff (Koks) und einfache Gase zu zerlegen.

Ein mehrstufiger thermischer Prozess

Der Weg durch einen Reaktivierungsofen ist nicht einheitlich. Der Temperaturbereich von 700°C bis 900°C stellt die letzte und kritischste Stufe eines Prozesses dar, der bei viel niedrigeren Temperaturen beginnt.

Stufe 1: Trocknung (ca. 100-200°C)

Wenn die verbrauchte Kohle in den Ofen gelangt, treibt die anfängliche Hitze jegliches Restwasser aus. Dies ist ein entscheidender erster Schritt, um eine gleichmäßige Erwärmung in den nachfolgenden Stufen zu gewährleisten.

Stufe 2: Desorption & Verflüchtigung (ca. 200-600°C)

Wenn die Temperatur steigt, beginnen flüchtige organische Verbindungen (VOCs), die von der Kohle adsorbiert wurden, abzukochen. Diese verdampften Verunreinigungen werden im Gasstrom des Ofens abgeführt.

Stufe 3: Pyrolyse & Vergasung (700-900°C)

Dies ist die Kernzone der Reaktivierung. Schwerere, weniger flüchtige organische Verbindungen, die auf der Kohle verbleiben, werden durch Pyrolyse abgebaut.

Bei diesen hohen Temperaturen und oft unter Zugabe eines Oxidationsmittels wie Dampf oder Kohlendioxid wird der restliche Kohlenstoffkoks aus der Pyrolyse vergast. Dieser letzte Schritt reinigt die Mikroporen und stellt die Adsorptionseigenschaften der Kohle vollständig wieder her.

Die Kompromisse verstehen

Die Wahl der genauen Temperatur innerhalb des Bereichs von 700-900°C ist ein Balanceakt mit erheblichen Konsequenzen.

Das Risiko einer unzureichenden Temperatur

Ein Betrieb unterhalb der optimalen Temperatur führt zu einer unvollständigen Reaktivierung. Einige der schwereren organischen Verbindungen werden möglicherweise nicht vollständig pyrolysiert, wodurch eine Koksschicht zurückbleibt, die weiterhin die Poren der Kohle blockiert und ihre Leistung mindert.

Das Risiko übermäßiger Temperatur

Überhitzung kann ebenso schädlich sein. Übermäßig hohe Temperaturen können die empfindliche Porenstruktur der Aktivkohle selbst zerstören und ihre Oberfläche und Kapazität dauerhaft reduzieren. Dies erhöht auch die Menge an Kohlenstoff, die oxidiert und im Prozess verloren geht, bekannt als „Abbrand“.

Der Kostenfaktor

Höhere Temperaturen erfordern mehr Energie, was die Betriebskosten direkt erhöht. Ziel ist es, die niedrigstmögliche Temperatur zu finden, die eine vollständige Reaktivierung für die jeweiligen Verunreinigungen erreicht, wodurch sowohl der Energieverbrauch als auch der Kohlenstoffverlust minimiert werden.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Temperatur hängt von der Art der Verunreinigungen und Ihren betrieblichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Kohlenstofflebensdauer liegt: Arbeiten Sie am unteren Ende des effektiven Bereichs (z.B. 750-850°C), um strukturelle Schäden und Abbrand über mehrere Reaktivierungszyklen zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Entfernung hochstabiler oder schwerer Verunreinigungen liegt: Sie müssen wahrscheinlich das obere Ende des Temperaturbereichs (z.B. 850-900°C) verwenden, um eine vollständige Pyrolyse und Vergasung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten liegt: Der Schlüssel ist, die minimale effektive Temperatur zu finden, die das erforderliche Reaktivierungsniveau für Ihre spezifische Anwendung bietet, um unnötigen Energieverbrauch zu vermeiden.

Letztendlich ist eine präzise Temperaturregelung der Schlüssel zur erfolgreichen und wirtschaftlichen Verlängerung der Lebensdauer Ihrer Aktivkohlemedien.

Zusammenfassungstabelle:

| Reaktivierungsstufe | Temperaturbereich | Schlüsselprozess |

|---|---|---|

| Trocknung | 100°C - 200°C | Entfernt Restfeuchtigkeit |

| Desorption & Verflüchtigung | 200°C - 600°C | Kocht flüchtige organische Verbindungen (VOCs) ab |

| Pyrolyse & Vergasung | 700°C - 900°C | Kernreaktivierung: Zersetzt schwere organische Stoffe und reinigt Poren |

Optimieren Sie Ihren Kohlenstoffreaktivierungsprozess mit Präzisionsgeräten von KINTEK.

Das Erreichen des exakten Temperaturprofils zwischen 700°C und 900°C ist entscheidend, um die Adsorptionskapazität wiederherzustellen und gleichzeitig Energiekosten und Kohlenstoffverlust zu minimieren. KINTEK ist spezialisiert auf Hochtemperaturöfen und Laboröfen, die für die kontrollierte thermische Verarbeitung entwickelt wurden, um Ihnen zu helfen, die Lebensdauer der Kohle und die Betriebseffizienz zu maximieren.

Lassen Sie sich von unseren Experten helfen, Leistung und Kosteneffizienz in Einklang zu bringen.

Kontaktieren Sie KINTEK noch heute, um Ihre Reaktivierungsbedürfnisse zu besprechen

Visuelle Anleitung

Ähnliche Produkte

- Drehrohrofen mit geteilten Mehrfach-Heizzonen Rotierender Rohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen zur Aktivkohleregeneration

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Rotierender Rohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Wie werden Verbundwerkstoffe durch Sintern verarbeitet? Entwickelte Materiallösungen durch fortschrittliche thermische Bindung

- Was ist ein Drehrohrofen? Der ultimative Leitfaden für gleichmäßige Erwärmung & Mischung

- Wie stellen Röhrenöfen oder Muffelöfen die stöchiometrische Genauigkeit bei der Synthese sicher? Beherrschung von Li4GeO4 & Li4VO4

- Was sind die Prozessvorteile der Verwendung eines Rotationsrohr-Ofens für WS2-Pulver? Überlegene Materialkristallinität erzielen

- Was ist die Funktion eines Hochtemperatur-Schmelzofens beim Ausbrennen? Beherrschen Sie die Produktion von Aluminium-Schaum mit Präzision