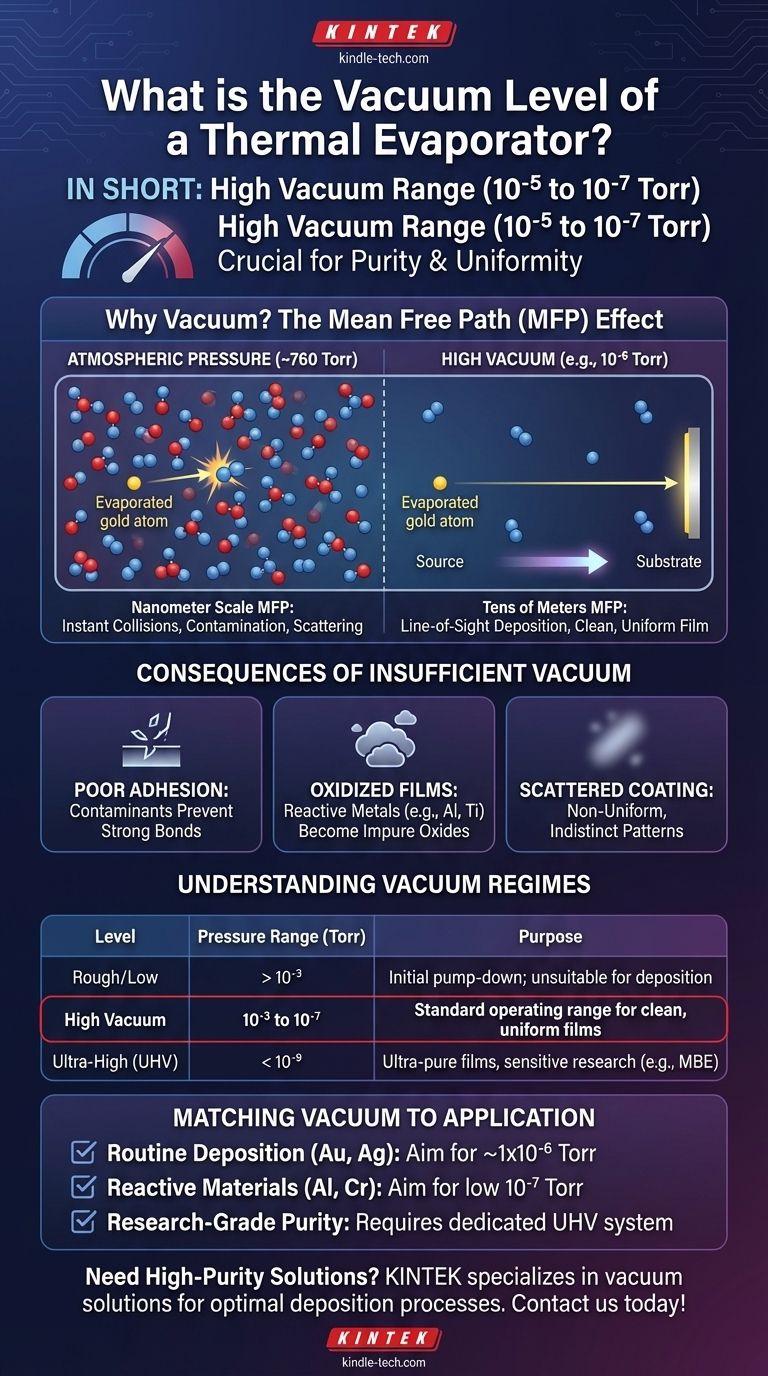

Kurz gesagt, ein typischer thermischer Verdampfer arbeitet im Hochvakuumbereich, mit einem Basisdruck zwischen 10⁻⁵ und 10⁻⁷ Torr (ungefähr 10⁻⁵ bis 10⁻⁷ mbar). Der genaue erforderliche Druck hängt stark vom abzuscheidenden Material und der gewünschten Reinheit der endgültigen Dünnschicht ab.

Der Hauptzweck des Vakuums besteht nicht nur darin, Luft zu entfernen, sondern die mittlere freie Weglänge der verdampften Atome drastisch zu erhöhen. Dies stellt sicher, dass sie in einer geraden, ununterbrochenen Linie von der Quelle zu Ihrem Substrat gelangen, was die grundlegende Voraussetzung für die Erzeugung einer sauberen, gleichmäßigen und reinen Dünnschicht ist.

Warum ein Vakuum für die Abscheidung unverzichtbar ist

Das Erreichen eines Hochvakuums ist der kritischste Schritt im thermischen Verdampfungsprozess. Ohne es würde die Abscheidung aufgrund zweier primärer physikalischer Prinzipien garantiert fehlschlagen.

Das Problem der Kontamination

Bei atmosphärischem Druck ist eine Vakuumkammer mit unzähligen Molekülen gefüllt, hauptsächlich Stickstoff, Sauerstoff und Wasserdampf. Der Versuch, ein Material unter diesen Bedingungen abzuscheiden, würde dazu führen, dass es sofort mit diesen Verunreinigungen reagiert oder von ihnen bedeckt wird.

Ein Hochvakuum entfernt die überwiegende Mehrheit dieser Restgasmoleküle. Dies stellt sicher, dass der von Ihnen abgeschiedene Film fast ausschließlich aus Ihrem Ausgangsmaterial besteht und nicht aus einer unreinen Mischung von Oxiden und Nitriden.

Die Bedeutung der mittleren freien Weglänge (MFP)

Die mittlere freie Weglänge (MFP) ist der durchschnittliche Weg, den ein Teilchen zurücklegt, bevor es mit einem anderen Teilchen kollidiert. Dieses Konzept ist zentral für das Verständnis, warum das Vakuumniveau wichtig ist.

Bei atmosphärischem Druck ist die MFP unglaublich kurz – im Nanometerbereich. Ein verdampftes Atom würde nur eine winzige Strecke zurücklegen, bevor es mit einem Luftmolekül kollidiert und es in eine zufällige Richtung streut.

In einem Hochvakuum (z. B. 10⁻⁶ Torr) erhöht sich die MFP auf mehrere zehn Meter. Da die Kammer viel kleiner ist, ist ein verdampftes Atom statistisch garantiert in der Lage, in einer geraden Linie von der Quelle zum Substrat ohne Kollisionen zu gelangen.

Sicherstellung der Line-of-Sight-Abscheidung

Diese lange mittlere freie Weglänge erzeugt eine "Sichtlinien"-Abscheidung. Das verdampfte Material bewegt sich direkt und gleichmäßig von der Quelle und beschichtet nur die Oberflächen, die es "sehen" kann.

Dies ist wesentlich für die Erzeugung gut definierter Filme und für die Verwendung von Techniken wie der Schattenmaskierung, bei der eine physikalische Maske zur Strukturierung des Films verwendet wird. Wenn Atome durch Kollisionen gestreut würden, würde das Muster unscharf und undeutlich werden.

Verständnis der Vakuumregime und ihrer Auswirkungen

Nicht alle Vakuumsysteme sind gleich. Das Druckniveau bestimmt die Qualität der Abscheidungsumgebung und erfordert unterschiedliche Arten von Pumpenhardware.

Grobes/Niedrigvakuum (> 10⁻³ Torr)

Dies ist die erste Stufe des Pumpens, die mit mechanischen Pumpen wie Drehschieber- oder Scrollpumpen erreicht wird. Diese Stufe entfernt lediglich den Großteil der Luft aus der Kammer. Eine qualitativ hochwertige Abscheidung ist in diesem Druckbereich unmöglich.

Hochvakuum (10⁻³ bis 10⁻⁷ Torr)

Dies ist der Standardbetriebsbereich für die meisten thermischen Verdampfer. Nach Erreichen eines Grobvakuums übernimmt eine Sekundärpumpe, wie eine Turbomolekularpumpe oder Diffusionspumpe, um diesen viel niedrigeren Druck zu erreichen. Dies ist der Bereich, in dem die mittlere freie Weglänge lang genug für eine hochwertige Abscheidung wird.

Ultrahochvakuum (UHV) (< 10⁻⁹ Torr)

UHV ist für die empfindlichsten Anwendungen erforderlich, bei denen selbst winzige Verunreinigungen inakzeptabel sind, wie z. B. bei der Molekularstrahlepitaxie (MBE) oder der Forschung an makellosen Oberflächen. Das Erreichen von UHV erfordert spezielle Pumpen, Ganzmetall-Dichtungen und einen Prozess namens "Ausheizen", um eingeschlossene Wassermoleküle aus den Kammerwänden zu treiben.

Die Folgen eines unzureichenden Vakuums

Abstriche bei Ihrem Vakuumniveau wirken sich direkt und negativ auf die Qualität Ihrer Ergebnisse aus.

Oxidierte und unreine Filme

Ist der Basisdruck zu hoch, reagieren reaktive Materialien wie Aluminium, Chrom oder Titan leicht mit dem restlichen Sauerstoff und Wasserdampf. Anstelle eines reinen Metallfilms scheiden Sie ein trübes, widerstandsfähiges Metalloxid ab.

Schlechte Filmhaftung

Verunreinigungen aus einem schlechten Vakuum können sich vor und während der Abscheidung auf der Substratoberfläche absetzen. Diese mikroskopische Schmutzschicht verhindert, dass der abgeschiedene Film eine starke Bindung eingeht, was dazu führt, dass er sich leicht ablöst oder abblättert.

Ungleichmäßige und gestreute Beschichtungen

Ist der Druck hoch genug, um die mittlere freie Weglänge zu verkürzen, werden die verdampften Atome gestreut. Dies verhindert eine scharfe, gleichmäßige Beschichtung und macht eine präzise Strukturierung mit einer Schattenmaske unmöglich.

Anpassung des Vakuumniveaus an Ihre Anwendung

Das ideale Vakuumniveau ist eine Funktion Ihres spezifischen Ziels. Ein höheres Vakuum ist immer besser für die Reinheit des Films, geht aber auf Kosten längerer Pumpzeiten und komplexerer Ausrüstung.

- Wenn Ihr Hauptaugenmerk auf der routinemäßigen Abscheidung nicht-reaktiver Metalle (z. B. Gold, Silber) liegt: Ein Basisdruck von 1x10⁻⁶ Torr ist ein robustes und effektives Ziel für die meisten Anwendungen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung reaktiver Materialien (z. B. Aluminium, Chrom, Titan) liegt: Streben Sie den niedrigsten Basisdruck an, den Ihr System erreichen kann, idealerweise im niedrigen 10⁻⁷ Torr-Bereich, um die Oxidation zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von atomar reinen Filmen in Forschungsqualität liegt: Sie müssen über die Standard-Thermische Verdampfung hinausgehen und ein spezielles UHV-System verwenden, das für höchste Reinheit ausgelegt ist.

Letztendlich ist die Kontrolle der Vakuumumgebung der grundlegende Schritt, der die Qualität, Reinheit und Leistung Ihres abgeschiedenen Dünnfilms bestimmt.

Zusammenfassungstabelle:

| Vakuumniveau | Druckbereich (Torr) | Zweck bei der thermischen Verdampfung |

|---|---|---|

| Grobes/Niedrigvakuum | > 10⁻³ | Anfängliches Abpumpen; nicht zur Abscheidung geeignet |

| Hochvakuum | 10⁻³ bis 10⁻⁷ | Standardbetriebsbereich für saubere, gleichmäßige Filme |

| Ultrahochvakuum (UHV) | < 10⁻⁹ | Für ultrareine Filme (z. B. MBE, empfindliche Forschung) |

Benötigen Sie einen zuverlässigen thermischen Verdampfer für hochreine Dünnschichten? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Vakuumlösungen, die eine optimale mittlere freie Weglänge und minimale Kontamination für Ihre Abscheidungsprozesse gewährleisten. Lassen Sie sich von unseren Experten helfen, die präzise Vakuumkontrolle zu erreichen, die Ihre Forschung erfordert. Kontaktieren Sie uns noch heute, um Ihre Laborbedürfnisse zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

Andere fragen auch

- Was sind die Nachteile der thermischen Verdampfung? Verständnis der Einschränkungen für Hochleistungsanwendungen

- Was ist der Unterschied zwischen Sputtern und thermischem Verdampfen? Wählen Sie die richtige PVD-Methode für Ihren Dünnfilm

- Aus welchem Material besteht das häufig verwendete Boot bei der thermischen Verdampfung? Das richtige Material für hochreine Abscheidung wählen

- Wofür wird die thermische Verdampfung zum Abscheiden verwendet? Ein Leitfaden zu Metallen, Verbindungen und wichtigen Anwendungen

- Was ist die Bedeutung der thermischen Verdampfung? Ein Leitfaden zur einfachen und kostengünstigen Dünnschichtabscheidung