Für einen Pyrolyse-Reaktor ist die Materialauswahl eine kritische technische Entscheidung, die Kosten und Leistung unter extremen Bedingungen abwägt. Reaktoren werden typischerweise aus speziellen Güten von Kohlenstoffstahl-Kesselblechen, wie Q245R und Q345R, oder widerstandsfähigeren Legierungen wie 304 und 316 Edelstahl hergestellt. Die endgültige Entscheidung wird durch die chemische Zusammensetzung des Ausgangsmaterials und die gewünschte Betriebsdauer der Einheit bestimmt.

Die Kernentscheidung bei der Auswahl eines Reaktormaterials läuft auf einen Kompromiss zwischen den Anschaffungskosten von Kohlenstoffstahl und der langfristigen Haltbarkeit und Korrosionsbeständigkeit von Edelstahl hinaus. Ihr spezifisches Ausgangsmaterial ist der wichtigste Faktor, der diese Wahl leiten sollte.

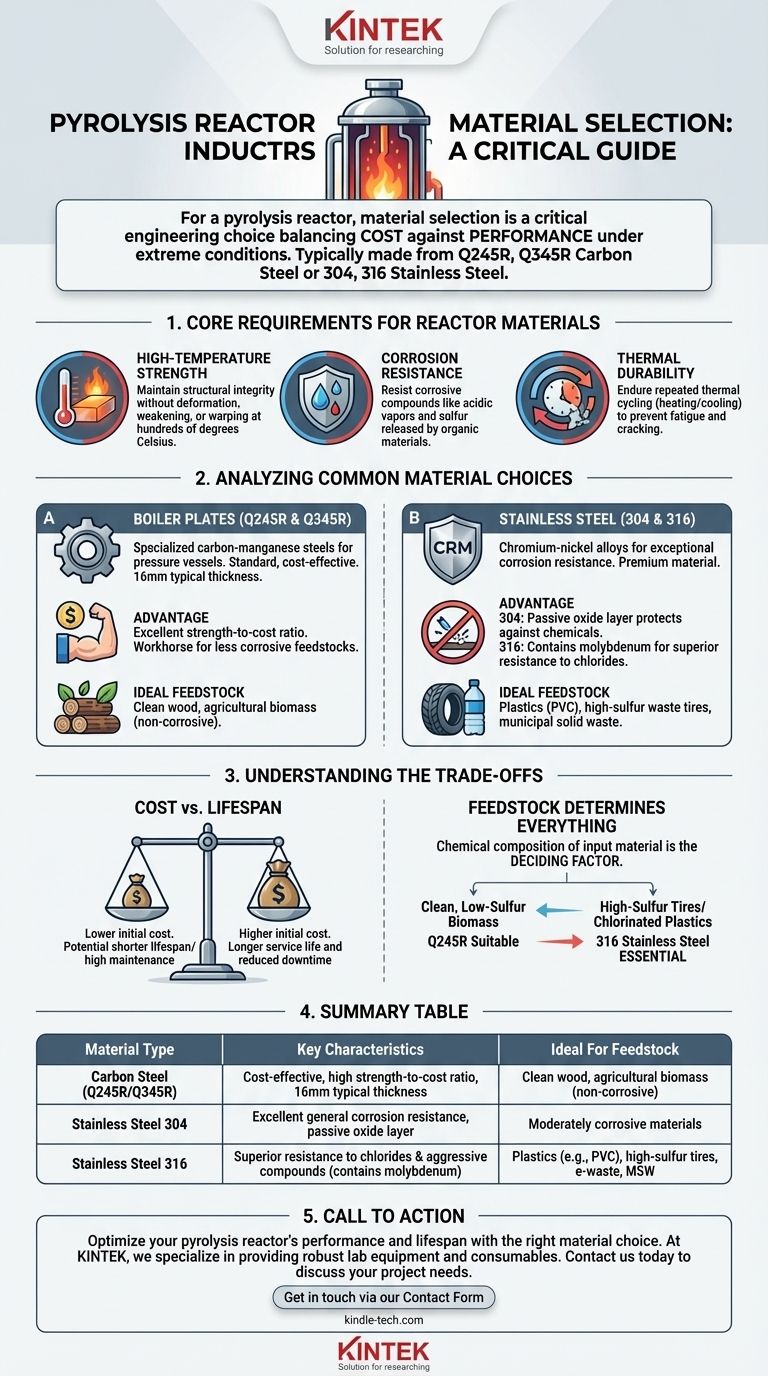

Die Kernanforderungen an Reaktormaterialien

Pyrolyse ist die thermische Zersetzung von Materialien bei erhöhten Temperaturen in einer inerten Atmosphäre. Das Material, das diese Reaktion enthält, muss erheblichen Belastungen standhalten.

Hochtemperaturfestigkeit

Ein Pyrolyse-Reaktor arbeitet bei hohen Temperaturen, oft mehreren hundert Grad Celsius. Das gewählte Material muss seine strukturelle Integrität bewahren und darf sich unter dieser konstanten thermischen Belastung nicht verformen, schwächen oder verziehen.

Korrosionsbeständigkeit

Wenn organische Materialien erhitzt werden, können sie eine Vielzahl korrosiver Verbindungen freisetzen, darunter saure Dämpfe und Schwefelverbindungen. Die Innenwand des Reaktors muss diesem chemischen Angriff widerstehen können, um vorzeitiges Versagen zu verhindern.

Thermische Beständigkeit

Der Reaktor muss wiederholten thermischen Zyklen standhalten – Aufheizen für den Betrieb und Abkühlen für die Wartung. Das Material muss thermischer Ermüdung und Rissbildung widerstehen, die aus dieser ständigen Ausdehnung und Kontraktion resultieren können.

Analyse der gängigen Materialauswahl

Die beiden primären Materialklassen bieten jeweils eine Reihe von Vorteilen, die für unterschiedliche Betriebskontexte geeignet sind.

Kesselbleche (Q245R & Q345R)

Dies sind spezielle Kohlenstoff-Mangan-Stähle, die für den Bau von Druckbehältern und Kesseln entwickelt wurden. Sie stellen die standardmäßige, kostengünstige Wahl für viele Pyrolysesysteme dar.

Ihr Hauptvorteil ist ein ausgezeichnetes Festigkeits-Kosten-Verhältnis. Sie bieten die notwendige Hochtemperaturfestigkeit für viele Anwendungen, wobei eine typische Dicke von 16 mm strukturelle Robustheit gewährleistet. Sie sind das Arbeitsmaterial für die Verarbeitung weniger korrosiver Ausgangsmaterialien wie sauberem Holz oder landwirtschaftlicher Biomasse.

Edelstahl (304 & 316)

Dies sind Chrom-Nickel-Legierungen, die für ihre außergewöhnliche Korrosions- und Rostbeständigkeit bekannt sind. Sie gelten als Premium-Material für anspruchsvollere Pyrolyseanwendungen.

Der hohe Chromgehalt in 304 Edelstahl erzeugt eine passive, selbstheilende Oxidschicht, die ihn vor einer Vielzahl chemischer Angriffe schützt.

Für noch rauere Umgebungen wird 316 Edelstahl verwendet. Er enthält Molybdän, das seine Beständigkeit gegenüber Chloriden und anderen aggressiven Verbindungen, die häufig bei der Verarbeitung von Kunststoffen (wie PVC) oder Siedlungsabfällen vorkommen, erheblich verbessert.

Die Kompromisse verstehen

Die Wahl eines Materials hängt nicht nur von der Leistung ab; es geht darum, technische Anforderungen mit Ihrem Budget und Ihren Betriebszielen in Einklang zu bringen.

Kosten vs. Lebensdauer

Kohlenstoffstahl-Kesselblech bietet eine viel geringere Anfangsinvestition, was es für budgetbeschränkte Projekte oder Anwendungen mit nicht-korrosivem Ausgangsmaterial attraktiv macht.

Ist das Ausgangsmaterial jedoch auch nur geringfügig korrosiv, können die anfänglichen Einsparungen schnell durch höhere Wartungskosten und eine kürzere Reaktorlebensdauer zunichte gemacht werden. Die höheren Anfangskosten von Edelstahl werden oft durch seine deutlich längere Lebensdauer und reduzierte Ausfallzeiten in anspruchsvollen Anwendungen gerechtfertigt.

Das Ausgangsmaterial bestimmt alles

Die chemische Zusammensetzung Ihres Eingangsmaterials ist der entscheidende Faktor.

Die Verarbeitung von sauberer, schwefelarmer Biomasse kann für einen Q245R-Reaktor perfekt geeignet sein. Im Gegensatz dazu würde der Versuch, schwefelreiche Altreifen oder chlorierte Kunststoffe im selben Reaktor zu verarbeiten, zu schneller Korrosion und Ausfall führen. Für diese aggressiven Ausgangsmaterialien ist 316 Edelstahl kein Luxus, sondern eine Notwendigkeit.

Die richtige Wahl für Ihren Betrieb treffen

Das optimale Material wird vollständig von Ihren spezifischen betrieblichen und finanziellen Zielen bestimmt.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz bei nicht-korrosivem Ausgangsmaterial liegt (z. B. sauberes Holz, Papier): Kohlenstoffstahl-Kesselbleche wie Q245R bieten das beste Gleichgewicht zwischen Leistung und Anfangsinvestition.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung korrosiver Materialien liegt (z. B. Kunststoffe, Elektroschrott, schwefelreiche Reifen): Die Investition in 304 oder, robuster, 316 Edelstahl ist unerlässlich, um die Langlebigkeit des Reaktors und die Betriebssicherheit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner Öle oder Spezialchemikalien liegt: Die nicht-reaktive Oberfläche von Edelstahl ist die überlegene Wahl, um Produktkontamination durch Metallauslaugung zu verhindern.

Letztendlich ist eine gründliche chemische Analyse Ihres Ausgangsmaterials der wichtigste Schritt bei der Auswahl eines langlebigen und effektiven Reaktormaterials.

Zusammenfassungstabelle:

| Materialtyp | Hauptmerkmale | Ideal für Ausgangsmaterial |

|---|---|---|

| Kohlenstoffstahl (Q245R/Q345R) | Kostengünstig, hohes Festigkeits-Kosten-Verhältnis, typische Dicke 16 mm | Sauberes Holz, landwirtschaftliche Biomasse (nicht-korrosiv) |

| Edelstahl 304 | Ausgezeichnete allgemeine Korrosionsbeständigkeit, passive Oxidschicht | Mäßig korrosive Materialien |

| Edelstahl 316 | Überragende Beständigkeit gegen Chloride & aggressive Verbindungen (enthält Molybdän) | Kunststoffe (z. B. PVC), schwefelreiche Reifen, Elektroschrott, Siedlungsabfälle |

Optimieren Sie die Leistung und Lebensdauer Ihres Pyrolyse-Reaktors mit der richtigen Materialwahl. Die Wahl zwischen Kohlenstoffstahl und Edelstahl ist entscheidend, um Kosten, Haltbarkeit und Beständigkeit gegenüber korrosiven Ausgangsmaterialien in Einklang zu bringen. Bei KINTEK sind wir spezialisiert auf die Bereitstellung robuster Laborgeräte und Verbrauchsmaterialien, einschließlich Reaktoren, die für anspruchsvolle thermische Prozesse entwickelt wurden. Unsere Experten können Ihnen helfen, Ihr spezifisches Ausgangsmaterial und Ihre Betriebsziele zu analysieren, um das ideale Reaktormaterial zu empfehlen und so langfristige Zuverlässigkeit und Effizienz für Ihr Labor zu gewährleisten. Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und lassen Sie KINTEK Ihr Partner für fortschrittliche Laborlösungen sein. Kontaktieren Sie uns über unser Kontaktformular

Visuelle Anleitung

Ähnliche Produkte

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

Andere fragen auch

- Was ist der Zweck der Verwendung eines Hochtemperatur-Hydrothermalreaktors? Verbesserung der Synthese von Iod@Aktivkohle-Kathoden

- Welche Rolle spielt ein Autoklav bei der Simulation von PWR-Bedingungen? Validierung fortschrittlicher Materialien für die nukleare Sicherheit

- Welche Rolle spielen Autoklaven bei der Synthese von MFI-Zeolithen? Meisterung des hydrothermalen kristallinen Wachstums

- Welche Rolle spielen Hochdruckreaktoren bei der Untersuchung der Legierungsoxidation? Wesentliche Werkzeuge für die Forschung unter überkritischen Bedingungen

- Was ist der Zweck der Verwendung von hochreinem Argongas in einem Hochdruckreaktor? Sicherstellung präziser Korrosionstestdaten